Schallemissionsprüfung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schallemissionsprüfung (SEP)

Signalquellen und Signalverarbeitung

Die Schallemissionsprüfung (SEP) ist ein quasi-zerstörungsfreies Prüfverfahren, das an schädigungsinduzierende Prozesse gebunden ist. Die dabei freigesetzten Schallemissionen können durch mechanische, biologische oder chemische Beanspruchungen sowohl im mikroskopischen wie auch im makroskopischen Bereich hervorgerufen werden. Damit hat sich für die Schallemissionen die Definition nach Bardenheier bewährt, welcher in [1] angibt:

„Schallemissionen (SE) treten in jedem Festkörpern immer dann auf, wenn mit dem Überschreiten bestimmter Werkstoffanstrengungen elastische Energiemengen in Form mechanischer Spannungswellen freigesetzt werden“.

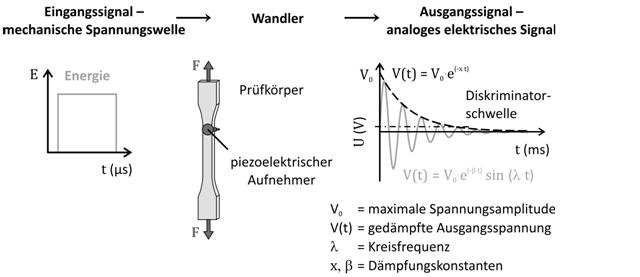

Die mechanischen Spannungswellen breiten sich kugelförmig von der Quelle aus und können mit Hilfe piezoelektrischer Wandler (SE-Sensor) in analoge, elektrische Signale überführt werden. Allerdings erfährt das ursprüngliche Signal, welches als Rechteckimpuls definiert werden kann, durch die Ausbreitung im Werkstoff eine starke Veränderung durch Dispersion und Reflexionen. So kann aus dem Rechteckimpuls ein langes, langsam an- und abschwellendes Signal werden, welches zusätzlich durch immanente Verlustmechanismen eine exponentielle Abnahme aufweist. Im Bild 1 ist schematisch die Signalverarbeitung bei der Schallemissionsanalyse (SEA) dargestellt.

| Bild 1: | Signalverarbeitung bei der Schallemissionsanalyse in Anlehnung an [1] |

Kontinuierliche Emissionen und Burstsignale

Die aufgezeichneten Signale können prinzipiell in 2 Typen klassifiziert werden. So wird in der DIN EN 1330-9 [2] ein trotz hoher Zeitauflösung nicht trennbares Signal als kontinuierliche Emission und Ereignisse, welche voneinander getrennt werden können als Burst-Emission bzw. transiente Signale bezeichnet. Charakteristische Beispiele für kontinuierliche Emissionen sind plastische, homogene Verformungen von Metallen, Leckageströmungen oder Fließvorgänge. Diskontinuierlich auftretende Ereignisse wie Rissbildungs- und Rissfortschrittsvorgänge sowie bei faserverstärkten Kunststoffen Faser pull-out und Faserbruch führen zu Burst-Emissionen. (siehe Bruchverhalten, Kurzfaserverbunde)

Prinzip der Schallemissionsprüfung

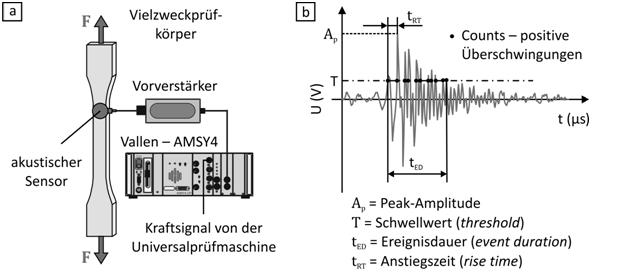

In Bild 2 ist links schematisch das Prinzip der Schallemissionsmessung mit der aus dem akustischen Sensor, einem Vorverstärker und dem Analysator bestehenden Messkette dargestellt. Ein typisches transientes Signal mit den ableitbaren Messgrößen zeigt das rechte Teilbild b).

| Bild 2: | Prinzip der Schallemissionsmessung (a) und beispielhaftes transientes Signal mit den ableitbaren charakteristischen Messgrößen (b) |

Ein Signal wird in der Literatur als Event oder Hit bezeichnet, wobei im Rahmen dieser Prozedur die in der DIN EN 1330-9 [2] festgelegte Bezeichnung Hit verwendet wird. Eine weitere, nicht im Bild dargestellte Größe ist die Signalenergie EAE, welche mit der nachstehenden Gleichung durch Integration des akustischen Signals erhalten wird. Aufgrund der Amplituden-Zeit-Darstellung wird die Einheit der Energie mit eu für energy unit abgekürzt, was physikalisch 1nVs entspricht.

Signalanalyse

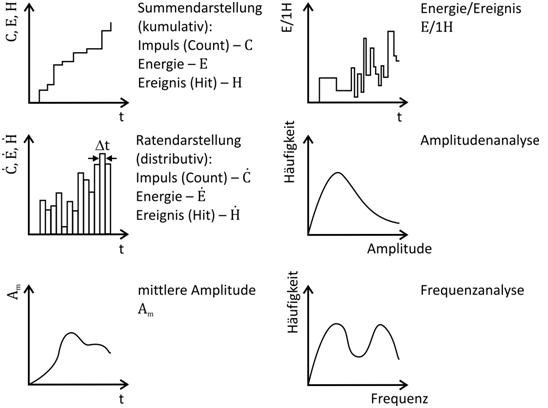

Die aufgezeichneten Signale können bei der Schallemissionsanalyse vielfältig analysiert werden. So wird zur Darstellung die Impuls-, die Energie- und Ereignismessung sowohl im Summen- (kumulativ) wie auch im Ratenmodus (distributiv) gewählt. Darüber hinaus kann eine Amplituden- und Frequenzanalyse erfolgen. Die Möglichkeiten der Auswertung der Schallemissionen sind schematisch im nachfolgenden Bild 3 dargestellt. Die Darstellung der Ergebnisse in Summen- und Ratenform dient der Charakterisierung der Signaldynamik und damit der last- und deformationsbezogene Schädigungsentwicklung und -akkumulation. Dagegen können über die Darstellung der Amplitudenwerte und mit Hilfe der Frequenzanalyse Aussagen über die Schädigungsmechanismen und die zeitliche Zuordnung getroffen werden. Es wird in [3] allerdings darauf hingewiesen, dass die Darstellung über die Amplitudenanalyse nur bedingt Rückschlüsse auf die Schädigungen aufgrund der Schwächung der mechanischen Spannungswellen durch den im Werkstoff zurückgelegen Weg und damit vom Abstand der Schallemissionsquelle zum Sensor zulässt. In diesen Fällen ist nur mittels der Frequenzanalyse eine Zuordnung der Schädigungsmechanismen möglich [4, 5].

| Bild 3: | Darstellungsmöglichkeiten der Schallemissionsanalyse in Anlehnung an [1] |

Die SEP wird unter zwei wesentlichen Gesichtspunkten angewendet. Zum einen sind Applikationen im technischen Sinne, z. B. im Bereich der Bauteilüberwachung von Behältern oder in der Überwachung des Risswachstums (siehe Rissausbreitung) an Brücken und Staudämmen, möglich und zum anderen liegt der Anwendungsbereich auf werkstoffwissenschaftlichen Gebiet in der Aufklärung von Schädigungsmechanismen und daraus ableitbaren Korrelationen zu Werkstoffkennwerten [2, 5].

Literaturhinweise

| [1] | Bardenheier, R.: Schallemissionsuntersuchungen an polymeren Verbundwerkstoffen – Teil I: Das Schallemissionsmeßverfahren als quasi-zerstörungsfreie Werkstoffprüfung. Zeitschrift für Werkstofftechnik, 11 (1980) 41–46 |

| [2] | DIN EN 1330-9 (2017-10): Zerstörungsfreie Prüfung – Terminologie – Teil 9: Begriffe der Schallemissionsprüfung |

| [3] | Ramirez-Jimenez, C. R., Papadakis, N., Reynolds, N., Gan, T. H., Purnell, P., Pharaoh, M.: Identification of Failure Modes in Glass/Polypropylene Composites by Means of the Primary Frequency Content of the Acoustic Emission Event. Compos. Sci. Technol. 64 (2004) 1819–1827 |

| [4] | Bohse, J.: Acoustic Emission Characteristics of Micro-Failure Processes in Polymer Blends and Composites. Compos. Sci. Technol. 60 (2000) 1213–1226 |

| [5] | N. N., Kompendium Schallemissionsprüfung – Acoustic Emission Testing (AT) – Grundlagen, Verfahren und praktische Anwendung. DGZfP-Fachausschuss Schallemissionsprüfverfahren |