Steifigkeit

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Steifigkeit

siehe auch: Maschinennachgiebigkeit, Probennachgiebigkeit und Druckversuch Nachgiebigkeit

Allgemeines

Mit dem Begriff Steifigkeit wird oftmals in der Werkstoff- oder Kunststoffprüfung relativ kritiklos umgegangen und die Steifigkeit wird dabei häufig mit dem Elastizitätsmodul gleichgesetzt, obwohl schon die Maßeinheiten der Moduli und Steifigkeiten unterschiedlich sind. Dabei existieren schon in der Werkstoffprüfung zwei grundlegende Einflussgrößen auf die Ermittlung von Kennwerten. Das sind die sogenannte Maschinensteifigkeit als Eigenschaft einer Materialprüfmaschine und die Steifigkeit des Prüfkörpers, die auch als Probensteifigkeit oder Prüfkörpersteifigkeit bezeichnet wird und die beide die Kennwertermittlung beeinflussen.

In Abhängigkeit von der Art des Versuches der Werkstoffprüfung (Zug-, Druck- oder Biegeversuch) und der absoluten Belastungshöhe muss die Universalprüfmaschine einen hinreichenden Widerstand gegen die unvermeidbare Eigenverformung des Lastrahmens und der Kraftmesszelle (siehe Elektro-Mechanischer Kraftaufnehmer und Piezoelektrischer Kraftaufnehmer) aufweisen. Die Zug- oder Drucknachgiebigkeit der Prüfmaschine mit identischer Kraftmessdose kann in Vernachlässigung der Einspann- und Verlängerungselemente als nahezu gleich angesetzt werden. Im Biegeversuch ist der Einfluss der Maschinennachgiebigkeit unabhängig von der Verfahrrichtung der Traverse nahezu vernachlässigbar, da die Kräfte in diesem Versuch deutlich geringer als im Druck- oder Zugversuch sind. Ein besonderer Fall liegt vor, wenn Torsions- oder Schubversuche (siehe: Dynamisch-Mechanische Analyse (DMA) – Torsionsbeanspruchung) durchgeführt werden, da dann eine andere Belastungsart und Nachgiebigkeit der speziellen hybriden Materialprüfmaschine vorliegt. In Analogie zur Prüfung von Werkstoffen mit definierte Prüfkörpergeometrie weisen auch komplexe Konstruktionen, wie Maschinen, Apparate oder z. B. Brücken eine Steifigkeit gegenüber beanspruchungsbedingten Verformungen auf, wobei in diesem Fall unabhängig von der Art der Beanspruchung (statisch, schwingend oder schlagartig) unterschiedliche Lastfälle dominant sein können.

Definition der Steifigkeit

Unter der Steifigkeit eines Werkstoffes wird im Regelfall der Elastizitäts- oder Schubmodul (Schermodul) für die jeweilige Beanspruchungsart im linear-elastischen oder linear-viskoelastischen (Kunststoffe) Beanspruchungsbereich verstanden. Für den Zugversuch ist das der E-Modul Et, im Druckversuch Ec und im Biegeversuch wird der Biege-E-Modul Ef verwendet, während im Torsions- oder Scherversuch der Gleit- oder Schubmodul G zur Anwendung kommt. Für größere Deformationen wird nicht mehr der Elastizitätsmodul, sondern meistens der Anstieg z. B. der Spannungs-Dehnungs-Kurve dσ/dε (siehe: Zugversuch) zur Beschreibung der Steifigkeit bei einer vorgegebenen Verformung benutzt.

Die Steifigkeit eines Bauteils gegenüber einem konkreten Belastungsfall wird durch die Dimensionierung (z. B. Wanddicke oder Außendurchmesser) und die konstruktive Auslegung (z. B. geometrische Gestaltung, offene oder geschlossene Profile sowie Verrippungen) bestimmt. Aufgrund unterschiedlicher geometrische Parameter wird die Steifigkeit eines Bauteils bzw. dessen Widerstand gegenüber einer zumeist elastischen Verformung bei differierenden Beanspruchungen nur in Ausnahmefällen übereinstimmen.

Allgemein stellt die Steifigkeit S im Sinne der Technischen Mechanik bzw. Festigkeitslehre im Regelfall das Produkt aus Steifigkeit des Werkstoffes und der Konstruktion dar, die einer speziellen geometrischen Größe entspricht. Infolge dessen beschreibt diese Kenngröße den gemeinsamen Widerstand von Werkstoff und Konstruktion gegenüber einer elastischen Verformung aufgrund einer äußeren Kraft oder Moments (Biege- oder Torsionsmoment).

Die Steifigkeit einer Konstruktion oder eines Bauteils (Prüfkörpers) ist im Regelfall nur für kleine elastische Deformationen definiert und hängt von den elastischen Eigenschaften (Modul M) des Werkstoffs (Kunststoffs) als auch von den geometrischen Gegebenheiten (G) bezüglich der Hauptbelastungsarten des Bauteils oder Prüfkörpers ab und ergibt sich allgemein nach Gl. (1). Speziell in der Werkstoff- und Kunststoffprüfung wird anstelle der Steifigkeit oftmals der Begriff Nachgiebigkeit C verwendet, der nach Gl. (2) als Kehrwert der Steifigkeit S definiert ist.

| (1) |

| (2) |

Für Leichtbaukonstruktionen wird oftmals auch die spezifische Steifigkeit Ss nach Gl. (3) verwendet, da hier die eingesetzte Masse des Bauteils eine hohe Bedeutung besitzt. Diese Kenngröße ergibt sich bei Bezug der Steifigkeit auf die mittlere Dichte ρ der Werkstoffe der Konstruktion, wobei sich je nach Applikations- und Belastungsfall unterschiedliche Maßeinheiten ergeben.

| (3) |

Zugsteifigkeit

Die Zugsteifigkeit, die oft auch als Dehnsteifigkeit bezeichnet wird, stellt das Produkt aus dem Elastizitätsmodul bei Zugbeanspruchung Et des eingesetzten Werkstoffs in der Belastungsrichtung x und der Querschnittsfläche A0 dar. Diese Fläche steht senkrecht zur Belastungsrichtung und ist unabhängig von der Form bzw. Geometrie des Querschnitts. Bei über der Länge veränderlichen Querschnitten muss die kleinste Querschnittsfläche zur Berechnung der Zugsteifigkeit verwendet werden. Im Fall von Zugprüfkörpern ist also der planparallele Teil des Prüfkörpers zu nutzen.

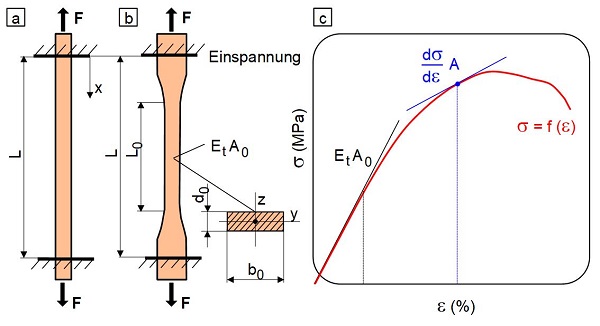

Im Zugversuch werden in der Kunststoffprüfung teilweise prismatische [1] oder Vielzweckprüfkörper des Typs 1A oder 1B genutzt [2], wobei die letzteren zur besseren Klemmbarkeit Schultern auf beiden Seiten besitzen (Bild 1) (siehe: Prüfkörpereinspannung). Bei dem prismatischen Prüfkörper ist die Probensteifigkeit St innerhalb der Einspannlänge L konstant und berechnet sich nach der Gl. (4) für eine linear-elastische Deformation. Diese Gleichung gilt ebenfalls für den Schulterprüfkörper, jedoch nur im planparallelen Teil des Prüfkörpers (Bild 1a und b).

| (4) |

Überschreitet die Dehnung im Zugversuch den linear-viskoelastischen Bereich, dann treten erste Mikroschädigungen auf, die Spannungs-Dehnungs-Kurve krümmt sich und der Prüfkörperquerschnitt nimmt entsprechend der Poissonzahl des jeweiligen Werkstoffes ab.

Aufgrund dessen muss zur Beschreibung der aktuellen Probensteifigkeit die Gl. (5) verwendet werden, die immer nur für die momentane Dehnung des Prüfkörpers gültig ist (Bild 1c). Diese Gleichung gilt also nur für die unbehinderte Querkontraktion des Prüfkörpers oder Bauteil, d. h. für den Fall, dass keine Spannungen in y- und z-Richtung auftreten und der aktuelle Querschnitt A bekannt ist (siehe einachsiger und mehrachsiger Spannungszustand).

| (5) |

| Bild 1: | Schematische Erläuterung zur Zugsteifigkeit |

Die Nachgiebigkeit bei Zugbeanspruchung Ct ergibt sich als Kehrwert der Zugsteifigkeit St nach Gl. (6) und wird in der Maßeinheit 1/N angegeben. Mit zunehmende Querschnittsfläche und/oder zunehmendem E-Modul Et verringert sich die Nachgiebigkeit.

| (6) |

Druck- und Knicksteifigkeit

Die Steifigkeit bei Druckbeanspruchung (siehe auch: Druckversuch Nachgiebigkeit) berechnet sich analog zur Zugbeanspruchung, allerdings ergeben sich in Abhängigkeit von der Prüfkörperlänge, dem Querschnitt und den Lagerungsbedingungen des Prüfkörpers unterschiedliche Beanspruchungsfälle.

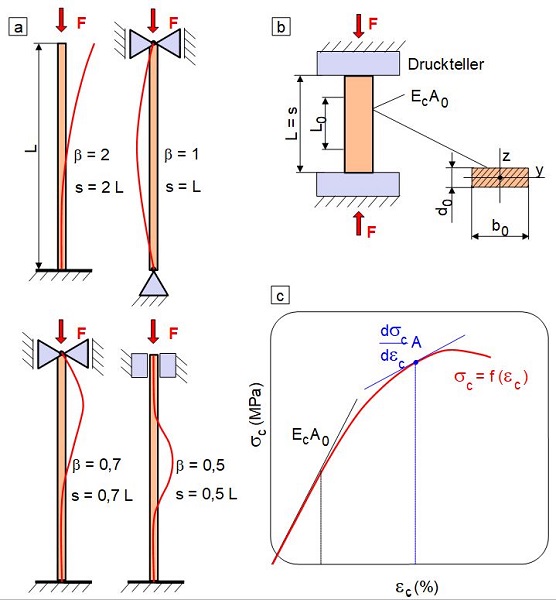

Bei sehr langen, schlanken Bauteilgeometrien oder Prüfkörpern tritt ein spezieller Versagensfall auf, der auch als EULER’sches Knicken (bezeichnet nach dem schweizer Mathematiker und Physiker Leonhard Euler) bezeichnet wird (Bild 2a) und ein Instabilitätsproblem darstellt [3]. In Abhängigkeit von den Lagerungsbedingungen, der Geometrie und dem E-Modul des Prüfkörpers kann infolge einer Druckbeanspruchung bei einer kritischen Last ein seitliches Ausknicken (Biegeknicken) auftreten. Bei Torsion oder Biegung mit Torsion können dagegen Drill- oder Biegedrillknicken (Kippen) zum Versagen führen. Im elastischen Deformationsbereich wird die kritische Knicklast oder Druckbeanspruchung Fk nach der Gl. (7) berechnet und die zugehörige Knickspannung σk ergibt sich nach Gl. (8).

| (7) |

| (8) |

In der Gl. (7) ist Ec der E-Modul bei Druckbeanspruchung, Iy das minimale axiale Flächenträgheitsmoment und s die sogenannte Knicklänge, die das Produkt aus dem Knicklängenbeiwert β und der Prüfkörperlänge L darstellt (s = β L). Der Wert λ wird als Schlankheitsgrad bezeichnet und berechnet sich nach Gl. (9), wobei iy der sogenannte minimale Trägheitsradius nach Gl. (10) ist.

| (9) |

| (10) |

| Bild 2: | Knickverhalten und Drucksteifigkeit |

Die Auflagerverhältnisse im Druckversuch (Bild 2b) entsprechen dem zweiten elastischen Knickfall in Bild 2a, wodurch gilt s = L. Um zu verhindern, dass ein Ausknicken der Prüfkörper im Druckversuch auftritt, soll der Schlankheitsgrad λ = 6 bis 10 betragen, weshalb sich die Länge L eines prismatischen Prüfkörpers nach Gl. (11) berechnet [4, 5].

| (11) |

Bei dem prismatischen Prüfkörper oder Bauteil ist die Probensteifigkeit Sc innerhalb der Einspannlänge L konstant und berechnet sich nach der Gl. (12) für eine linear-elastische Deformation.

| (12) |

Überschreitet die Stauchung bei Kunststoffen im Druckversuch den linear-viskoelastischen Bereich, dann treten Mikroschädigungen auf und die Spannungs-Stauchungs-Kurve wird zunehmend nichtlinear, weshalb dann zur Beschreibung der aktuellen Probensteifigkeit die Gl. (13), die für die momentane Stauchung des Prüfkörpers und den wahren Querschnitt A gültig ist, zu verwenden ist (Bild 2c).

| (13) |

In Analogie zur Zugbeanspruchung ergibt sich die Drucksteifigkeit Cc ebenfalls als Kehrwert der Steifigkeit Sc nach Gl. (14) und wird in der Maßeinheit 1/N angegeben.

| (14) |

Biegesteifigkeit

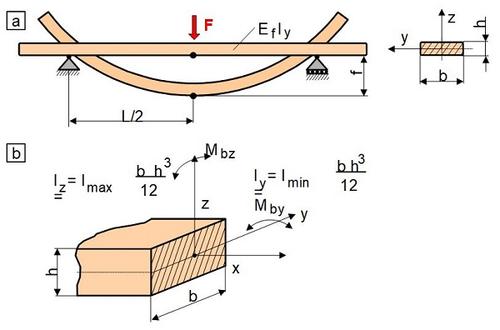

Bei der Biegebeanspruchung ist die steifigkeitsbeschreibende Geometriegröße das axiale Flächenträgheitsmoment, unabhängig davon, ob Drei- oder Vierpunktbiegung vorliegt. Dabei ist jedoch von Bedeutung, ob die Biegung eines Bauteils oder Prüfkörpers um die y- oder z-Achse erfolgt, wie das z. B. in Schlagbiegeversuchen üblich ist. In diesen Fällen muss dann das minimale oder maximale axiale Flächenträgheitsmoment Iy oder Iz verwendet werden (Bild 3). Die minimale Biegesteifigkeit ergibt sich in diesem Fall als Produkt aus dem E-Modul bei Biegebeanspruchung und dem axialen Flächenträgheitsmoment Iy (siehe auch: Biegeversuch Nachgiebigkeit).

In der Regel erfolgt im Dreipunktbiegeversuch an Kunststoffen [6] die Biegung um die y-Achse des prismatischen Prüfkörpers, so dass sich die Probensteifigkeit nach der Gl. (15) berechnet.

| (15) |

Bei einer nichtlinearen Biegespannungs-Randfaserdehnungs-Kurve (siehe: Biegebeanspruchung und Randfaserdehnung) wird zur Beschreibung der aktuellen Biegesteifigkeit die Gl. (16) verwendet (siehe Bild 3c).

| (16) |

| Bild 3: | Erläuterung zur Biegesteifigkeit |

Komplizierter sind Angaben zur Biegesteifigkeit, falls eine sogenannte schiefe Biegung um einen beliebigen Winkel zwischen der y- und z-Achse auftritt, d. h. es wirken gleichzeitig zwei Biegemomente Mbz und Mby. In diesem Fall bilden das minimale und maximale Flächenträgheitsmoment Iy und Iz die geometrischen Grenzwerte für die Biegesteifigkeit.

In Analogie zur Zugbeanspruchung ergibt sich die Nachgiebigkeit Cf bei Biegung auch als reziproker Wert der Probensteifigkeit Sf nach Gl. (17) und besitzt die Maßeinheit 1/N mm2.

| (17) |

Schubsteifigkeit

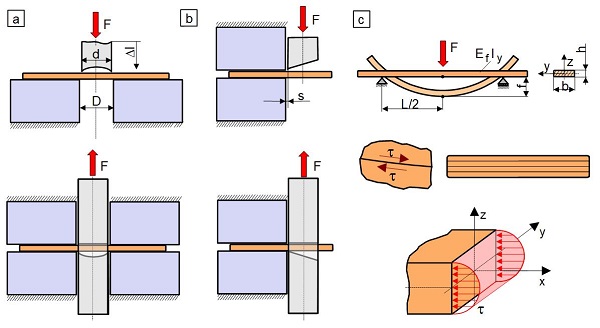

Bei der Schub- oder Scherbeanspruchung (siehe Schubmodul) treten je nach konkreten Belastungsfall kompliziertere Spannungsverteilungen auf, als bei einer ideal einachsigen Beanspruchung. So ist bei einer ein- oder zweischnittigen Scherung oder Muffenverbindungen bei Rohren insbesondere die Schubfläche As = A·γ (Bild 4a und 4b) von Bedeutung, während bei der Biegebeanspruchung infolge der Querkräfte im Querschnitt speziell von schichtartig aufgebauten Werkstoffen (Laminate und Prepregs) eine parabolische Spannungsverteilung τ(h) registriert wird (Bild 4c), deren Maximum bei h/2 liegt.

Die Schub- oder Schersteifigkeit ist definitionsgemäß das Produkt aus dem Schubmodul G und der wirksamen Querschnittsfläche A und wird nach der Gl. (18) berechnet, wobei der Korrekturfaktor γ näherungsweise die ungleichförmige parabolische Spannungsverteilung τ(h) im Querschnitt berücksichtigen soll (Bild 4c).

| (18) |

Die Maßeinheit der Schubsteifigkeit wird in N angegeben und die Nachgiebigkeit wird als reziproker Wert mit Cs = 1/Ss bestimmt.

| Bild 4: | Erläuterung zur Schubsteifigkeit bei Scher- und Biegeversuchen |

Torsionssteifigkeit

Die Torsionssteifigkeit Sto, die auch als Verwindungssteifigkeit bezeichnet wird, entspricht dem Produkt aus dem Schubmodul G und dem Torsionsträgheitmoment It und die Berechnungsgleichung (19) gilt nur im elastischen Verformungsbereich für kleine Verdrehwinkel φt.

| (19) |

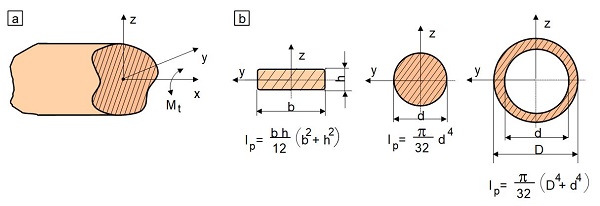

Das Torsionsträgheitsmoment It bezieht sich auf die Bauteil- oder Prüfkörperachse x, um die dieser infolge eines angreifenden Torsionsmomentes Mt (Bild 5a) tordiert bzw. verdreht wird. Je nachdem, welche Art der Torsionsbeanspruchung vorliegt, Torsion ohne Verwölbung mit Normalspannungsfreiheit (Neuber-Theorie für geschlossene Profile), Torsion mit unbehinderter Verwölbung (Saint-Vernant-Theorie) oder Wölbkrafttorsion gelten für die exakte Angabe der Torsionssteifigkeit unterschiedliche Bedingungen.

Gleichzeitig ist das Torsionsträgheitsmoment It nur in geometrischen Sonderfällen, d. h. für geschlossenen Kasten-, Kreis-, Rechteck- oder Rohrprofile, mit dem polaren Flächenträgheitsmoment Ip identisch und kann mit vergleichsweise einfachen Berechnungsgleichungen nach It = Ip = Iy + Iz ermittelt werden (Bild 5b). In allen anderen Fällen, speziell bei komplizierten Geometrien, müssen für die Angabe des Torsionsträgheitsmoments Näherungslösungen verwendet werden.

Bei dem Torsionsversuch ergibt sich die Torsionssteifigkeit eines prismatischen Prüfkörpers als Produkt aus dem Schub- oder Gleitmodul G und dem polaren Flächenträgheitsmoment Ip (Bild 5b) nach Gl. (20).

| (20) |

Die Probennachgiebigkeit Cto im Torsionsversuch ist auch als reziproker Wert der Probensteifigkeit Sto nach Gl. (21) definiert und hat die Maßeinheit 1/N mm2.

| (21) |

| Bild 5: | Erläuterung zur Torsionssteifigkeit und Torsionsträgheitsmoment |

Anwendungen der Steifigkeit

Bei der Dimensionierung von komplizierteren Bauteilen oder komplexen Konstruktionen müssen die grundlegenden Anforderungen an die Steifigkeiten in den unterschiedlichen Hauptbeanspruchungsrichtungen beachtet werden. Dabei ist insbesondere auch zu berücksichtigen wie sich das Anforderungsprofil infolge medialer, thermischer, korrosiver und erosiver Beeinflussungen sowie durch Alterung verändert. Dabei sind Wechselwirkungen der Hauptbeanspruchungen zu beachten, sowie Überlagerungen verschiedener Lastkollektive, wie z. B. statische und schwingende Beanspruchungen.

Unter diesen Gesichtspunkten muss z. B. eine Brückenkonstruktion eine hinreichende Biegesteifigkeit in beiden Hauptachsen gegenüber der statischen und dynamischen Belastung aufweisen, wobei im Detail auch eine ausreichende Zug- oder auch Drucksteifigkeit gesichert sein muss. Verbindungselemente müssen zudem auch eine ausreichende Schubsteifigkeit aufwiesen. Zusätzlichen Beanspruchungen, wie statische oder dynamische Windlasten muss über die erforderliche Torsionssteifigkeit, z. B. durch Wahl einer geeigneten Grundkonstruktion und Verrippungen Rechnung getragen werden. Da sich diese Forderungen teilweise ausschließen, stellt eine derartige komplexe Konstruktion immer einen Kompromiss dar, der jedoch im Belastungsfall keine Schwachstellen aufweisen sollte.

Wie sich alleine schon die falsche Auswahl der Grundkonstruktion auswirkt, zeigt der Zusammenbruch der 1938 erbauten Tacoma-Brücke in der USA im Jahr 1940. Durch die Auswahl eines torsionsweichen offenen Profils, statt eines geschlossenen Kastenprofils, begannen bei einer stärkeren Windbelastung Torsionsschwingungen der Brücke, die letztendlich zum Einsturz führten [7]. Amateurfilmaufnahmen belegen die starken Schwingungen dieser Brückenkonstruktion eindrucksvoll.

Literaturhinweise

| [1] | DIN EN ISO 527-5 (2010-01): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 5: Prüfbedingungen für unidirektional faserverstärkte Kunststoffverbundwerkstoffe |

| [2] | DIN EN ISO 527-2 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 2: Prüfbedingen für Form- und Extrusionsmassen |

| [3] | Szabo, I.: Einführung in die Technische Mechanik. Springer Verlag, Berlin (1984) 8. Auflage, (ISBN 3-540-13293-7; siehe AMK-Büchersammlung unter T 15) |

| [4] | Bierögel, C.: Quasistatische Prüfverfahren. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 111–157 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [5] | DIN EN ISO 604 (2003-12): Kunststoffe – Bestimmung der Druckeigenschaften |

| [6] | DIN EN ISO 178 (2019-08): Kunststoffe – Bestimmung der Biegeeigenschaften |

| [7] | https://www.youtube.com/watch?v=3mclp9QmCGs |