Ultraschall-Laser-Anregung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Laser-Anregung

Allgemeines

Bei der zerstörungsfreien Prüfung mittels Ultraschall können die Longitudinal- oder Transversalwellen mit Normal-, Winkel- oder Sende (S)-Empfangs (E)-Prüfköpfen durch Direktankopplung, Luftankopplung oder Wasserankopplung (Tauchbad- oder Squirter-Technik) in das zu untersuchende Prüfobjekt eingebracht werden. Falls der Kontakt des Prüfstücks mit Wasser oder Koppelmittel aufgrund möglicher Beschädigung oder zu hoher Temperatur der Oberfläche nicht möglich ist, andererseits Luftultraschall keine befriedigenden Ergebnisse liefert, besteht auch die Möglichkeit der kontaktlosen direkten Generierung von Ultraschall im Prüfobjekt [1−3].

Kontaktlose elektrodynamische Ultraschallerzeugung

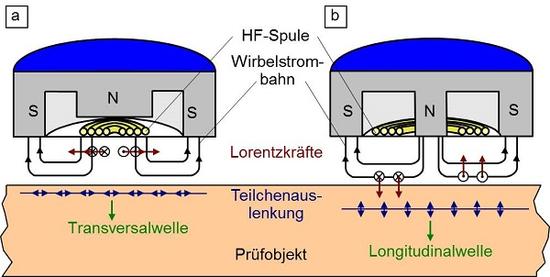

Eine Variante zur Erzeugung und Detektion von Ultraschall ist die Nutzung von elektromagnetischen Ultraschallwandlern (EMUS), die allerdings nur bei elektrisch leitfähigen Prüfobjekten funktioniert [4]. Diese EMUS-Wandler nutzen zur Erzeugung von Ultraschall die sogenannte Lorentzkraft, welche auf stromführende Bereiche in einem vorhandenen Permanent-Magnetfeld wirkt. Der Strom in gewünschter Richtung wird mittels Hochfrequenzspulen erzeugt, die sich im Abstand von ca. 1mm über der Oberfläche des Prüfstücks befinden (Bild 1) [5]. Die Ladungsträger im statischen Magnetfeld werden simultan ausgelenkt (Wirbelstrom) und schwingen mit der Frequenz des angelegten Wechselstroms, wodurch im Prüfvolumen Ultraschall mit Frequenzen bis zu 5 MHz entsteht. Das Prüfobjekt ist also der Schwinger, wobei der Effekt umkehrbar ist. Die elektrodynamische Anregung wird durch den Skineffekt (d. h. die Verdrängung des Stromes aus dem Inneren) auf den oberflächennahen Bereich begrenzt, wobei die Eindringtiefe insbesondere vom Material des Prüfstückes abhängt. Bei einer Messfrequenz von 5 MHz beträgt die Eindringtiefe bei Stahl ca. 4 µm und bei Aluminium etwa 40 µm, ist aber speziell für hohe Temperaturen geeignet [6].

| Bild 1: | Kontaktlose elektrodynamische Ultraschallerzeugung von (a) Transversalwellen und (b) Longitudinalwellen |

Kontaktlose laserbasierte Ultraschallerzeugung

Eine andere Variante der kontaktlosen Erzeugung von Ultraschall in einem Prüfobjekt ist die Nutzung von Lasern, die kohärentes Laserlicht mit vergleichbaren Schwingungseigenschaften in Analogie zu elektromagnetischen Schwingungen erzeugen [4, 5]. Die beim laserangeregten Ultraschall (LASUS) genutzten Laserimpulse, vergleichbar zum Dirac-Stoß, weisen typischerweise eine Impulsdauer im Bereich von Nanosekunden auf und sind auf kleine Brennflecken fokussierbar. Die verwendeten Leistungen des Pulslasers liegen im Bereich bis zu 500 mJ bei einer Impulslänge von ca. 10 ns, wodurch Pulsfrequenzen bis zu 100 Hz ohne weiteres erreichbar sind [4].

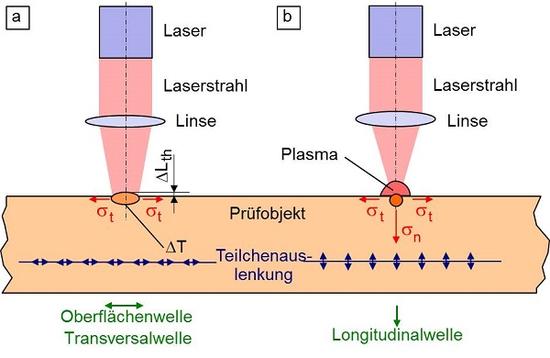

Bei der Bestrahlung mit geringen Laserleistungen tritt eine lokale aber zeitlich begrenzte geringe Erwärmung der Oberfläche des Prüfobjekts auf, die zu einer thermoelastischen Expansion und Kontraktion quer zur Richtung der Oberflächennormalen führt (Bild 2a). Durch die angeregten mechanischen Schwingungen der Volumenelemente parallel zur Oberfläche entstehen im Prüfobjekt Ultraschallimpulse, die sich als Transversal- und Oberflächenwellen ausbreiten.

Wird die Energie des Lasers erhöht oder der Laserstrahl wird bei gleicher Leistung stark fokussiert, dann werden oberflächennahe Atome im erzeugten Plasma verdampft, wodurch ein lokaler Rückstoß auf das Prüfobjekt entsteht. Die an der Oberfläche liegenden Volumenelemente werden in diesem Fall senkrecht beansprucht, weshalb im Prüfstück Ultraschallimpulse in Form von Longitudinalwellen generiert werden, die deutlich höhere Amplituden als beim thermoelastischen Verfahren aufweisen (Bild 2b) [4, 5].

| Bild 2: | Ultraschall Laseranregung von (a) Transversal- und Oberflächenwellen und (b) Longitudinalwellen durch (a) niedrige oder (b) hohe Laserenergie |

Gerätesysteme

Zur berührungslosen Detektion bzw. Empfang der Ultraschallechos von konventionell oder mittels Laser angeregtem Ultraschall sind prinzipiell hochauflösende Laserextensometer, Laseranemometer (Laser-Doppler Extensometer) oder Laservibrometer, die z. B. basierend auf dem Dopplerprinzip arbeiten. Vorteil ist hier insbesondere, dass diese Messsysteme trägheitslos funktionieren, bei hohen Temperaturen einsetzbar sind und oftmals auch die richtungsabhängige Erfassung von Schwingungen in verschiedenen Achsen erlauben. Diese Lasermesssysteme benötigen eine hohe Bandbreite bei hinreichender Empfindlichkeit, um die Schwingungen der Oberfläche infolge der hochfrequenten Ultraschallimpulse (20 bis 100 MHz) nachweisen zu können und diese direkt in Längeneinheiten anzuzeigen. Diese Empfangsmethode des Ultraschalls ist auch zur Kalibrierung von piezoelektrischen, kapazitiven, magnetostriktiven oder elektromagnetischen Ultraschallsensoren und zur Charakterisierung der räumlichen und zeitlichen Schallfelder von Ultraschallschwingern geeignet [5].

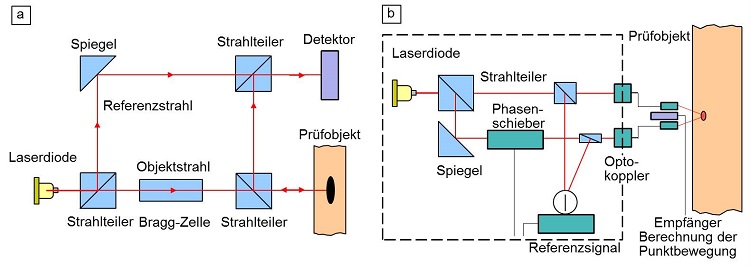

Zum kontaktlosen Nachweis induzierter Ultraschallschwingungen an der Oberfläche von Prüfobjekten sind insbesondere Laser-Anemometer (Bild 3a) und sogenannte Laser-Vibrometer oder Laser-Interferometer (Bild 3b) am besten geeignet. Die Deformation der Oberfläche kann je nach Ausstattungsgrad des Messsystems in x-, y- und z-Richtung an einer lokalen Position erfasst werden, wozu ein Referenzlaserstrahl und ein Objektlaserstrahl erforderlich sind, die auf einer Detektorfläche überlagert werden. Die Differenz der beiden Strahlenpositionen bei Änderungen der Objektoberfläche wird registriert und angezeigt. Im Fall von Laservibrometer und -interferometer werden die direkten Positions- bzw. Längenänderungen (Amplituden) bestimmt, während bei den Anemometern (LDA) die Dopplergeschwindigkeit sich bewegender Oberflächenpartikel ausgewertet und in Amplituden umgerechnet werden.

| Bild 3: | Schematischer Ultraschallempfang mittels (a) Laser-Vibrometer und (b) Laser-Anemometer (LDA) |

Vorteil der Laseranregung im Gegensatz zum EMUS-Verfahren ist, dass der Einsatzbereich nicht auf metallische Werkstoffe [7, 8] beschränkt ist, sondern auch Applikationen für Kunststoffe und Keramiken bekannt sind [9].

Literaturhinweise

| [1] | Langenberg, K.-J., Marklein, R., Mayer, K.: Theoretische Grundlagen der zerstörungsfreien Materialprüfung mit Ultraschall. Oldenbourg Verlag, München (2009), (ISBN 978-3-486-59859-9) |

| [2] | Hirschberg, H. G.: Handbuch Verfahrenstechnik und Anlagenbau: Chemie, Technik und Wirtschaftlichkeit. Springer Verlag, Berlin (2013), (ISBN 978-3-642-58357-5) |

| [3] | DIN EN 15042-1 (2006-06): Schichtdickenmessung und Charakterisierung von Oberflächen mittels Oberflächenwellen − Teil 1: Leitfaden zur Bestimmung von elastischen Konstanten, Dichte und Dicke von Schichten mittels laserinduzierten Ultraschall-Oberflächenwellen |

| [4] | Gevatter, H.-J., Grünhaupt, U. (Hrsg.): Handbuch der Mess- und Automatisierungstechnik in der Produktion. Springer Verlag, Berlin, 2. Auflage (2006), (ISBN 978-3-540-21207-2) |

| [5] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) |

| [6] | Schrüfer, E.: Elektrische Messtechnik. Carl Hanser Verlag, München, 9. Auflage (2007), (ISBN 978-3-446-40904-0) |

| [7] | Deppe, G.-J., Hüls, F., Sauerland, M., Schneider, H.: Laser-Ultraschall-Wanddickenmessung an heißen Rohren in einem Walzwerk. DGZfP-Jahrestagung, Berlin (2001), Berichtsband 75-CD |

| [8] | Schlawne, F., Deppe, G.-J., Graff, A., Schneider, H.: Moderne Verfahren zur Qualitätssicherung und Prozesssteuerung in Rohrwerken. DGZfP-Jahrestagung, Weimar (2002), Berichtsband |

| [9] | Pohl, J., Willberg, C., Gabbert, U., Mook, G.: Analyse der Lambwellenerzeugung durch Piezoaktoren für Structural Health Monitoring-Systeme. DGZfP-Jahrestagung, Bremen (2011), Berichtsband A.2 |