Ultraschall-Wanddickenmessung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Wanddickenmessung

Die wichtigsten praktischen Anwendungen der Ultraschallprüftechnik sind die zerstörungsfreie Charakterisierung von Werkstoffen auf Fehlerfreiheit, die Schweißnahtprüfung und die Dicken- oder Wanddickenmessung von Bauteilen [1], die teilweise spezielle Prüftechnik für die Prüfaufgabe erfordert.

Die Ultraschall-Wanddickenmessung ist ein eingeführtes und industriell genutztes Prüfverfahren, welches insbesondere durch die Digitaltechnik messtechnisch sehr vereinfacht und verbessert werden konnte, jedoch immer noch solide Kenntnisse und praktische Erfahrungen des Prüfers erfordert [1, 2].

Bei nicht zweiseitig zugänglichen Prüfobjekten, wie Rohrleitungen oder Behältern, die zudem noch Produktionsmedien beinhalten können, ist eine Wanddickenmessung nur mit zerstörungsfreien Prüfmethoden möglich, wobei sich hier unabhängig vom Werkstoff die Ultraschall-Wanddickenmessung etabliert hat. Technisch relevant ist dabei insbesondere die Impuls-Echo-Methode mit Normal- oder SE-Prüfköpfen, obwohl die Durchschallungsmesstechnik auch anwendbar ist, allerdings bevorzugt im Laborbetrieb und bei Luftultraschall genutzt wird. Die Prüfmethode zur Ermittlung der Wanddicke d basiert auf der Ermittlung der Schalllaufzeit t vom Prüfkopf zur Wand und wieder zurück, setzt jedoch die Kenntnis der Longitudinalwellengeschwindigkeit cL des zu prüfenden Werkstoffes bei vorgegebener Prüftemperatur voraus (Gl. 1).

| (1) |

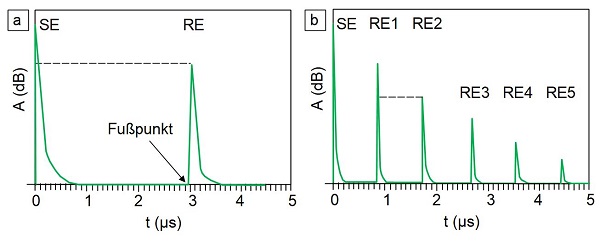

Nach Umstellung von Gl. (1) kann aus der bekannten Dicke eines Prüfobjekts dann die Schallgeschwindigkeit bestimmt werden, wobei in beiden Fällen eine Kalibrierung am identischen Werkstoff erforderlich ist. Die klassische Prüftechnik zur Wanddickenmessung nutzt entweder die Ultraschall-Impulsanregung mit definierter Impulsfolgefrequenz oder die quasistationäre Anregung von Ultraschall unter Anwendung der A-Bild-Anzeige oder der λ/2-Dickenresonanzfrequenz fR0 zur Ermittlung von Dickenkennwerten. Während das Resonanzverfahren insbesondere bei sehr dünnen Bauteilen zum Einsatz kommt, wurde früher die analoge und heute die digitale A-Bild-Technik unter industriellen Einsatzbedingungen bevorzugt verwendet [1]. Die einfache Wanddickenmessung mit der Einzelechomethode wird speziell bei stark dämpfenden oder streuenden Werkstoffen (Bild 1a) eingesetzt, da hier keine Mehrfachechos registriert werden. Ausgewertet wird die Laufzeit t des Ultraschalls zwischen dem Sende- und Rückwandecho auf der Monitoranzeige, wobei Einflüsse seitens der Justierung, der Ablesungenauigkeit und der Echohöhenskalierung existieren, die das Messergebnis verfälschen können.

| Bild 1: | Ultraschall-Wanddickenmessung mit der Impuls-Echo-Methode als (a) Einzelechomethode (EMM) und (b) Mehrfachechomethode (MEM) |

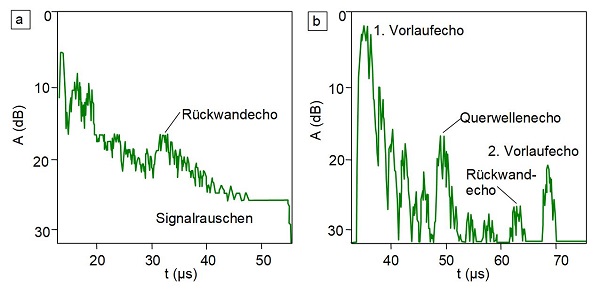

Hinzu kommen die System-Totzeit und bei kleinen Dicken Überlagerungen zwischen dem Hochspannungsimpuls des Senders und dem 1. Rückwandecho, wodurch kein Fußpunkt für das Sendeecho festgelegt werden kann. Treten bei homogenen und isotropen Werkstoffen Mehrfachreflexionen zwischen dem Prüfkopf und der Rückwand auf, dann kann die Mehrfachechomethode (Bild 1b) verwendet werden. In diesem Fall wird die Wanddicke über mehrere Echos bestimmt, wobei dann auch die Vervielfachung der Laufweglänge zu beachten ist. Dabei kann dann auch eines der Rückwandechos als Startpunkt für die Messung benutzt werden. Diese bevorzugte Methode kann jedoch nur bei dem Auftreten von Mehrfachechos verwendet werden (homogene metallische Werkstoffe), ist bei hoher Dämpfung oder starker Streuung jedoch in der Regel nicht nutzbar. Bei sehr geringen Dicken und zur Unterdrückung des Sendeimpulses können auch Vorlaufstrecken verwendet werden, welche die Nahauflösung verbessern und auch Applikationen an gekrümmten Geometrien (Rohre oder Behälter) zulassen [1–3]. Die Messung wird in beiden Fällen wesentlich komplizierter, wenn sich in direkter Nachbarschaft der Messposition Ecken und Kanten befinden [3, 4] sowie eine starke erosive oder korrosive Schädigung der Rückwand existiert. Werden für die Wanddickenmessung für eine Erhöhung der Nahauflösung SE-Prüfköpfe benutzt, dann ist eine Korrektur der Umwegstrecke erforderlich, da der Ultraschall entsprechend des Dachwinkels schräg in das Prüfobjekt eingeschallt wird. Bei Verwendung der Tauchbad-Technik oder Vorlaufkörpern kann auch das jeweilige Interfaceecho (z. B. zwischen Vorlauf und Prüfobjektoberfläche) in die Auswertung einbezogen werden. Auswertetechnische Probleme bei der Wanddickenmessung treten selbst bei Nutzung der Tauchbad-Technik bei stark streuenden Verbundwerkstoffen auf, da das eigentliche Rückwandecho schlecht vom Signalrauschen trennbar ist [5]. Zu erkennen ist, dass ohne Verwendung von Vorlaufstrecken ein stark verrauschtes Rückwandsignal (Bild 2 a) auftritt. Mit einer Vorlaufstrecke (Bild 2b) tritt eine deutliche Verbesserung des Signal-Rausch-Verhältnisses auf, was durch Nutzung des bei der Polymer Service GmbH Merseburg entwickelten FreqScan-Auswerteverfahren noch einmal deutlich verbessert werden kann [6].

| Bild 2: | Ultraschall-Wanddickenmessung mit der Impuls-Echo-Methode an GFK ( d = 34,4 mm) in Direktankopplung als (a) ohne Vorlaufstrecke und (b) mit Vorlaufstrecke [5] |

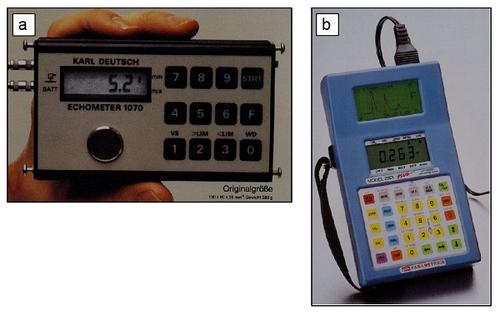

Moderne digitale Wanddickenmessgeräte sind gegenüber den analogen Messsystemen mit A-Bild-Technik klein und handlich ausgelegt, wobei sich die Wanddicke direkt von dem integrierten Monitor ablesen lässt. Diese Geräte (Bild 3a) vereinfachen die Kalibrierung, sind von Dicken- auf Schallgeschwindigkeitsmessung umschaltbar und beinhalten bei SE-Prüfköpfen die Korrektur des Umweg-Fehlers unter Berücksichtigung des jeweiligen Dachwinkels. Zu bevorzugen sind allerdings Geräte, die neben des alphanumerischen Displays eine Digitalanzeige des A-Bilds beinhalten (Bild 3b), um dem Prüfer eine Kontrollmöglichkeit für die Korrektheit der Messung zu geben. Unabhängig von diesen Vorteilen sind hier natürlich auch die Einflüsse der Koppelmitteldicke, Korrosion an der Rückwand, schwankender Anpressdruck oder der Prüftemperatur zu beachten, wobei moderne Ultraschall-Prüfköpfe oft auch schon integrierte Temperatursensoren aufweisen [7].

| Bild 3: | Digitale Ultraschall-Wanddickenmessgeräte (a) der Fa. Karl Deutsch Prüf- und Messgeräte Bau GmbH und Co KG, Wuppertal und (b) der Fa. Olympus IMS |

Die Wanddickenmessung mittels Ultraschall wird in der chemischen Industrie zur Überprüfung des Abtrags der Wanddicke, speziell bei Rohrleitungen, Behältern und Tanks sowie im Schiffsbau zur Instandhaltung eingesetzt. Damit lassen sich z. B. Flächen- oder selektive Korrosion (Lochfraß), auftretende Kavitationen (Lunker) oder Erosion nachweisen, differenzieren und quantitativ spezifizieren.

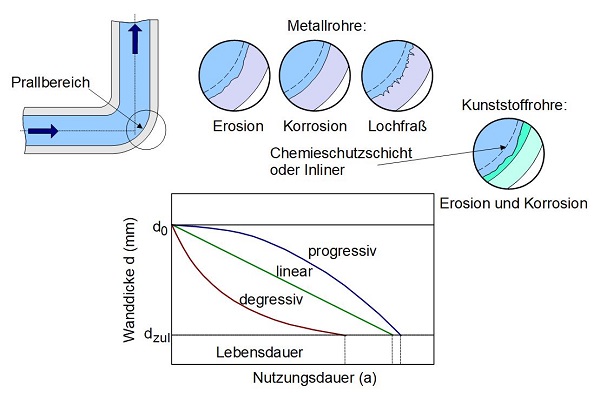

| Bild 4: | Wanddickenmessung an metallischen und Kunststoffrohren und Nutzung der Ergebnisse zur Lebensdauerprognose |

Bei Rohrleitungen der Chemieindustrie oder in Kernkraftwerken, die einen wesentlich Teil der Infrastruktur bilden, werden unabhängig vom eingesetzten Werkstoff insbesondere im Prallbereich (Bild 4) an Rohrkrümmungen oder -bögen sowie in der Nähe von Schweißverbindungen (Strömungsturbolenzen) erhöhte Werkstoffabträge registriert, wenn abrasive oder erosive Medien transportiert werden. Bei metallischen Rohren treten hier oft Erosion oder korrosive Effekte auf, während bei Kunststoffrohren oder -behältern eine Schädigung des Inliners auftritt, die zur Freilegung der Verstärkungsfaser und zur Minderung der Ausgangswanddicke d0 führt (siehe Bild 4). Bei vorgeschriebener zyklischer Überprüfung (3 bis 6 Monate) der Restwanddicke kann bei bekannter zulässiger Restwanddicke dzul der prophylaktische Austausch diese Rohrabschnitte vorgenommen werden, wodurch eventuelle Folgeschäden vermeidbar sind. Sind diese Messpositionen infolge konstruktiver Gegebenheiten und/oder Wärmedämmung schlecht erreichbar, dann können in Analogie zur Schallemissionssensorik in Kernkraftwerken, diese Ultraschall-Prüfköpfe auch stationär angebracht werden und die Wanddicke wird immer an identischer Position permanent oder zyklisch ermittelt [8].

Eine besondere Form der Dickenmessung ist die Ermittlung von Schichtdicken von Lackierungen oder Kunststoffisolierungen auf metallischen Basismaterialien mittels Ultraschall, was jedoch eine spezielle Mess- und Auswertemethodik erfordert [3].

Literaturhinweise

| [1] | Matthies, K. u. a.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7; siehe AMK-Büchersammlung unter M 44) |

| [2] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2012), (ISBN 978-3-642-63864-0) |

| [3] | Gevatter, H.-J., Grünhaupt, U. (Hrsg.): Handbuch der Mess- und Automatisierungstechnik in der Produktion. Springer Verlag, Berlin, 2. Auflage, (2006), (ISBN 978-3-540-21207-2) |

| [4] | DIN EN 14127 (2011-04): Zersörungsfreie Prüfung – Dickenmessung mit Ultraschall (zurückgezogen; ersetzt durch DIN EN ISO 16809 (2020-02)) |

| [5] | Sirch, C., Oluschinski, A., Bierögel, C., Grellmann, W.: Ultraschallprüfung von Kunststoffbauteilen. 12. Tagung „Problemseminar Deformation und Bruchverhalten von Kunststoffen“, Merseburg 24.–26. Juni 2009, Tagungsband CD-ROM |

| [6] | Sirch, C., Oluschinski, A., Bierögel, C., Rufke, B., zur Horst-Meyer, S., Grellmann, W.: Ultraschall-Messungen an Grenzflächen in GfK-Thermoplast-Verbunden. 11. Tagung „Problemseminar Deformation und Bruchverhalten von Kunststoffen“, Merseburg, 20.-22. Juni 2007, Tagungsband CD-ROM (ISBN 978-3-86010-918-2) S. 429−430 |

| [7] | zur Horst-Meyer, S.: SONOWALL – Wanddickenmessungen mit Ultraschall. DGZfP-Jahrestagung „Zerstörungsfreie Werkstoffprüfung“ 2010, Erfurt, P54 |

| [8] | Mück, A., Imhof, D.: Dauerüberwachung der Wanddicke von Rohrleitungen mit Ultraschall. DGZfP-Jahrestagung „Zerstörungsfreie Werkstoffprüfung“ 2015, Salzburg, Österreich, A1 |