Zugversuch und Schallemissionsanalyse: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">'''Zugversuch und Schallemissionsanalyse'''</span> __FORCETOC__ ==Einleitung== Im Quasistati…“) |

|||

| (Eine dazwischenliegende Version desselben Benutzers wird nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">'''Zugversuch und Schallemissionsanalyse'''</span> | <span style="font-size:1.2em;font-weight:bold;">'''Zugversuch und Schallemissionsanalyse'''</span> | ||

| + | |||

__FORCETOC__ | __FORCETOC__ | ||

| + | |||

==Einleitung== | ==Einleitung== | ||

| − | Im [[Quasistatische Prüfverfahren|quasistatischen]] [[Zugversuch]] werden die während der Belastung auftretenden [[Schallemission]]en an einseitig gekerbten [[Prüfkörper]]n zur Bewertung der Schädigungskinetik herangezogen. Aufgrund der Verwendung von gekerbten [[Prüfkörper]]n ist es möglich, einen definierten Abstand zwischen Schallemissionsquelle und Sensorposition anzugeben und damit reproduzierbare Verhältnisse abzuleiten. Nachteilig ist jedoch, dass infolge der wirkenden Kerbspannungsüberhöhung und des lokalen Deformationsgeschehens keine Angaben für die Spannung und Dehnung möglich sind. Aufgrund der [[Kerbempfindlichkeit|Kerbwirkung]] sowie des Einflusses der Sensorposition auf die Aufzeichnung der [[Schallemission]] ergeben sich andere experimentelle Bedingungen und die Prüfung erfolgte in Anlehnung an die DIN EN ISO 527-1 [1]. | + | Im [[Quasistatische Prüfverfahren|quasistatischen]] [[Zugversuch]] werden die während der Belastung auftretenden [[Schallemission]]en an einseitig gekerbten [[Prüfkörper]]n zur Bewertung der Schädigungskinetik herangezogen. Aufgrund der Verwendung von [[Kerbeinbringung|gekerbten]] [[Prüfkörper]]n ist es möglich, einen definierten Abstand zwischen Schallemissionsquelle und Sensorposition anzugeben und damit reproduzierbare Verhältnisse abzuleiten. Nachteilig ist jedoch, dass infolge der wirkenden Kerbspannungsüberhöhung und des lokalen Deformationsgeschehens keine Angaben für die Spannung und Dehnung möglich sind. Aufgrund der [[Kerbempfindlichkeit|Kerbwirkung]] sowie des Einflusses der Sensorposition auf die Aufzeichnung der [[Schallemission]] ergeben sich andere experimentelle Bedingungen und die Prüfung erfolgte in Anlehnung an die DIN EN ISO 527-1 [1]. |

==Experimentelles== | ==Experimentelles== | ||

| − | Es wurde ein mit 20 Masseprozent kurzglasfaserverstärktes Polypropylen (PP/20) untersucht. Aufgrund des unpolaren Charakters von Polypropylen wurde Maleinsäureanhydrid (MSA) als Haftvermittler zur Optimierung der Anbindung der Fasern an die Matrix ([[Faser-Matrix-Haftung]]) verwendet. Kardelky und Schröder wiesen in [2] und [3] nach, das mit Echtblau im Vergleich zu anderen Nukleierungsmitteln für PP/GF-Verbunde bei einem Gehalt von 0,01 Masseprozent das beste mechanische Eigenschaftsniveau erzielt wird. Aus diesem Grund wurde Echtblau als Nukleierungsmittel verwendet. Für die Untersuchungen standen spritzgegossene [[Vielzweckprüfkörper]] nach DIN EN ISO 527-2 [4] mit einer Gesamtlänge l<sub>3</sub> von 170 mm zur Verfügung.<br> | + | Es wurde ein mit 20 Masseprozent [[Kurzfaserverstärkte Verbundwerkstoffe|kurzglasfaserverstärktes]] Polypropylen (PP/20) untersucht. Aufgrund des unpolaren Charakters von Polypropylen wurde Maleinsäureanhydrid (MSA) als Haftvermittler zur Optimierung der Anbindung der Fasern an die Matrix ([[Faser-Matrix-Haftung]]) verwendet. Kardelky und Schröder wiesen in [2] und [3] nach, das mit Echtblau im Vergleich zu anderen Nukleierungsmitteln für PP/GF-Verbunde bei einem Gehalt von 0,01 Masseprozent das beste mechanische Eigenschaftsniveau erzielt wird. Aus diesem Grund wurde Echtblau als Nukleierungsmittel verwendet. Für die Untersuchungen standen spritzgegossene [[Vielzweckprüfkörper]] nach DIN EN ISO 527-2 [4] mit einer Gesamtlänge l<sub>3</sub> von 170 mm zur Verfügung.<br> |

| − | Die Tiefe der mit einer Metallklinge eingebrachten Kerbe (siehe auch [[Kerbgeometrie]]) betrug 2 mm bei einem Kerbradius von 0,3 µm und einem Sensor–Kerb–Abstand von 30 mm. Für die Prüfungen wurde die [[Materialprüfmaschine|Universalprüfmaschine]] Zwick Z020 ( | + | Die Tiefe der mit einer Metallklinge eingebrachten Kerbe (siehe auch [[Kerbgeometrie]]) betrug 2 mm bei einem Kerbradius von 0,3 µm und einem Sensor–Kerb–Abstand von 30 mm. Für die Prüfungen wurde die [[Materialprüfmaschine|Universalprüfmaschine]] Zwick Z020 ([https://www.zwick.de/ Fa. ZwickRoell GmbH & Co. KG, Ulm]) bei einer [[Traversengeschwindigkeit]] von 10 mm/min bei Raumtemperatur verwendet. <br> |

Zur Durchführung der [[Schallemissionsprüfung|Schallemissionsmessungen]] wurde das 3-kanalige Messsystem AMSY-4 (VALLEN-SYSTEME GMBH, ICKING, DEUTSCHLAND) mit einem Vorverstärker vom Typ AEP-3 und einem Breitbandsensor vom Typ AE204A verwendet. Die Bandbreiten des Vorverstärkers und des Sensors betrugen 95–1000 kHz sowie 150–650 kHz. Eine Impedanzanpassung bei der Applizierung des Sensors auf der Prüfkörperoberfläche erfolgte durch Bienenwachs als Haftvermittler und ein konstanter Anpressdruck wurde durch die Verwendung einer Klemme sichergestellt. In '''Bild 3''' ist ein eingespannter und mit dem akustischen Sensor versehener [[Prüfkörper]] dargestellt. | Zur Durchführung der [[Schallemissionsprüfung|Schallemissionsmessungen]] wurde das 3-kanalige Messsystem AMSY-4 (VALLEN-SYSTEME GMBH, ICKING, DEUTSCHLAND) mit einem Vorverstärker vom Typ AEP-3 und einem Breitbandsensor vom Typ AE204A verwendet. Die Bandbreiten des Vorverstärkers und des Sensors betrugen 95–1000 kHz sowie 150–650 kHz. Eine Impedanzanpassung bei der Applizierung des Sensors auf der Prüfkörperoberfläche erfolgte durch Bienenwachs als Haftvermittler und ein konstanter Anpressdruck wurde durch die Verwendung einer Klemme sichergestellt. In '''Bild 3''' ist ein eingespannter und mit dem akustischen Sensor versehener [[Prüfkörper]] dargestellt. | ||

| Zeile 82: | Zeile 84: | ||

|} | |} | ||

| − | Die Beurteilung der Haftungsverhältnisse auf der Basis der in quasistatischen Versuchen erhaltenen [[Bruchfläche]]n ist nicht möglich, da eine unzulässige Beeinflussung, d. h. eine Freilegung der Fasern während des ''pull-out'', stattfindet. Hier muss eine Präparation nach einer hohen [[Prüfgeschwindigkeit|Beanspruchungsgeschwindigkeit]] und/oder bei tiefen Temperaturen erfolgen [6, 7]. Eine Bewertung der Haftungsbedingungen kann z. B. an aus dem [[Instrumentierter Kerbschlagbiegeversuch|Instrumentierten Kerbschlagbiegeversuch (IKBV)]] erhaltenen [[Bruchfläche]]n durchgeführt werden. Bei einer guten Anbindung der Fasern an die Matrix resultiert eine Kraftübertragung zwischen der Matrix und der Faser während der Belastung. Die [[Deformation]] und damit Energieaufnahme der Matrix im [[Quasistatische Prüfverfahren|quasistatischen]] Versuch ist im Gegensatz zur schlagartigen/dynamischen Beanspruchung größer, was durch die stark plastisch deformierten Matrixbereiche auf der [[Bruchfläche]] verdeutlicht wird. | + | Die Beurteilung der Haftungsverhältnisse auf der Basis der in quasistatischen Versuchen erhaltenen [[Bruchfläche]]n ist nicht möglich, da eine unzulässige Beeinflussung, d. h. eine Freilegung der Fasern während des ''pull-out'', stattfindet. Hier muss eine Präparation nach einer hohen [[Prüfgeschwindigkeit|Beanspruchungsgeschwindigkeit]] und/oder bei tiefen Temperaturen erfolgen [6, 7]. Eine Bewertung der Haftungsbedingungen kann z. B. an aus dem [[Instrumentierter Kerbschlagbiegeversuch|Instrumentierten Kerbschlagbiegeversuch (IKBV)]] erhaltenen [[Bruchfläche]]n durchgeführt werden. Bei einer guten Anbindung der Fasern an die Matrix resultiert eine Kraftübertragung zwischen der Matrix und der Faser während der Belastung. Die [[Deformation]] und damit Energieaufnahme der Matrix im [[Quasistatische Prüfverfahren|quasistatischen]] Versuch ist im Gegensatz zur schlagartigen/dynamischen Beanspruchung (siehe: [[Schlagbeanspruchung Kunststoffe]]) größer, was durch die stark plastisch deformierten Matrixbereiche auf der [[Bruchfläche]] verdeutlicht wird. |

| Zeile 89: | Zeile 91: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

| − | |DIN EN ISO 527-1 ( | + | |DIN EN ISO 527-1 (2018-08): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 1: Allgemeine Grundsätze (Normentwurf) |

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

Version vom 13. August 2019, 11:34 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Zugversuch und Schallemissionsanalyse

Einleitung

Im quasistatischen Zugversuch werden die während der Belastung auftretenden Schallemissionen an einseitig gekerbten Prüfkörpern zur Bewertung der Schädigungskinetik herangezogen. Aufgrund der Verwendung von gekerbten Prüfkörpern ist es möglich, einen definierten Abstand zwischen Schallemissionsquelle und Sensorposition anzugeben und damit reproduzierbare Verhältnisse abzuleiten. Nachteilig ist jedoch, dass infolge der wirkenden Kerbspannungsüberhöhung und des lokalen Deformationsgeschehens keine Angaben für die Spannung und Dehnung möglich sind. Aufgrund der Kerbwirkung sowie des Einflusses der Sensorposition auf die Aufzeichnung der Schallemission ergeben sich andere experimentelle Bedingungen und die Prüfung erfolgte in Anlehnung an die DIN EN ISO 527-1 [1].

Experimentelles

Es wurde ein mit 20 Masseprozent kurzglasfaserverstärktes Polypropylen (PP/20) untersucht. Aufgrund des unpolaren Charakters von Polypropylen wurde Maleinsäureanhydrid (MSA) als Haftvermittler zur Optimierung der Anbindung der Fasern an die Matrix (Faser-Matrix-Haftung) verwendet. Kardelky und Schröder wiesen in [2] und [3] nach, das mit Echtblau im Vergleich zu anderen Nukleierungsmitteln für PP/GF-Verbunde bei einem Gehalt von 0,01 Masseprozent das beste mechanische Eigenschaftsniveau erzielt wird. Aus diesem Grund wurde Echtblau als Nukleierungsmittel verwendet. Für die Untersuchungen standen spritzgegossene Vielzweckprüfkörper nach DIN EN ISO 527-2 [4] mit einer Gesamtlänge l3 von 170 mm zur Verfügung.

Die Tiefe der mit einer Metallklinge eingebrachten Kerbe (siehe auch Kerbgeometrie) betrug 2 mm bei einem Kerbradius von 0,3 µm und einem Sensor–Kerb–Abstand von 30 mm. Für die Prüfungen wurde die Universalprüfmaschine Zwick Z020 (Fa. ZwickRoell GmbH & Co. KG, Ulm) bei einer Traversengeschwindigkeit von 10 mm/min bei Raumtemperatur verwendet.

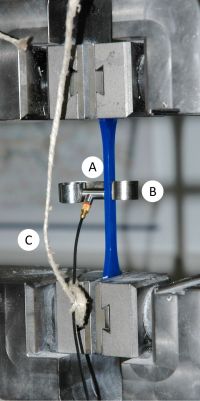

Zur Durchführung der Schallemissionsmessungen wurde das 3-kanalige Messsystem AMSY-4 (VALLEN-SYSTEME GMBH, ICKING, DEUTSCHLAND) mit einem Vorverstärker vom Typ AEP-3 und einem Breitbandsensor vom Typ AE204A verwendet. Die Bandbreiten des Vorverstärkers und des Sensors betrugen 95–1000 kHz sowie 150–650 kHz. Eine Impedanzanpassung bei der Applizierung des Sensors auf der Prüfkörperoberfläche erfolgte durch Bienenwachs als Haftvermittler und ein konstanter Anpressdruck wurde durch die Verwendung einer Klemme sichergestellt. In Bild 3 ist ein eingespannter und mit dem akustischen Sensor versehener Prüfkörper dargestellt.

|

|

| Bild 3: | Versuchsanordnung für die Schallemissionsmessungen in der Zuganordnung |

Beispiel

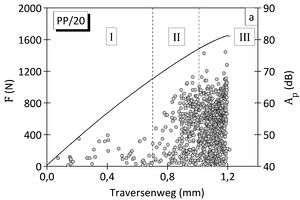

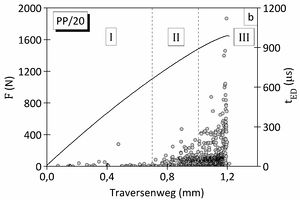

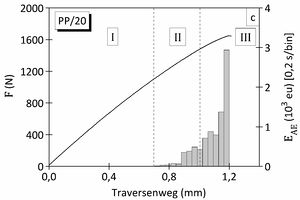

Die Verteilungsfunktionen für die Peak-Amplitudenwerte Ap, die Ereignisdauer tED und die kumulative Ratendarstellung der Energie EAE ist für PP/20 zusammen mit dem Kraft-Traversenweg-Diagramm in Bild 4a–c dargestellt.

|

|

|

| Bild 4: | Darstellung der Verteilungsfunktionen der Amplitudenwerte Ap, der Ereignisdauer tED und kumulative Ratendarstellung der Energie EAE sowie die Einteilung in drei akustisch unterschiedliche Bereiche für PP/20 (a–c) [5] |

Für das PP/20 konnte eine instabile Rissausbreitung bestimmt werden und im Vergleich mit den ungekerbten Prüfkörpern (Ergebnisse nicht dargestellt) wird durch die Einbringung einer scharfen Kerbe ein geringeres Festigkeitsniveau, aufgrund der Ausbildung eines dreiachsigen Spannungszustandes und der höheren Verformungsgeschwindigkeit an der Kerbspitze, erreicht.

Aus den Verteilungsfunktionen lassen sich anhand der Hit-Dichte drei akustisch unterschiedliche Bereiche ableiten, welche in der graphischen Darstellung in Bild 4 durch vertikale Linien verdeutlich sind und für die Ereignisdauer tED sowie für die Ratendarstellung der Energie EAE übernommen wurden. Die Amplituden als auch die Ereignisdauer in den Bereichen II und III sind durch eine Überlagerung der in den Bereichen davor liegenden Werte gekennzeichnet (Tabelle 1). Dabei ist der Bereich I durch eine geringe akustische Aktivität charakterisiert und der Übergang vom Bereich II zu Bereich III weist einen überproportionalen Anstieg der akustischen Emission auf. Vor dem ultimativen Versagen des Werkstoffs werden die meisten Schallemissionen pro Zeiteinheit mit den höchsten Amplitudenwerten und maximalen Energien detektiert, was auf den Zuwachs an Werkstoffschädigungen zurückgeführt werden kann.

| Akustischer Bereich | korrespondierende Amplituden | korrespondierende Ereignisdauer |

|---|---|---|

| I | 40–50 dB | < 20 s |

| II | 50–68 dB | 20–200 s |

| III | > 68 dB | > 200 s |

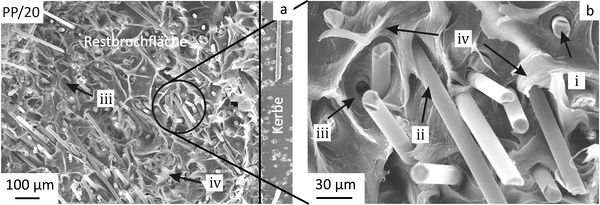

Zur Interpretation der Ergebnisse wurden REM-Aufnahmen der zugehörigen Bruchflächen von PP/20 angefertigt, um qualitativ die Haftungsverhältnisse und Schädigungsmechanismen zu bewerten. Bild 5a–b zeigt eine Übersichts- und Detailaufnahme. Erkennbar sind Glasfaserbrüche (i), zahlreiche herausgezogene und nicht mit Matrixmaterial benetzte Glasfasern (ii), Löcher infolge des pull-out (iii) und stark plastisch verstreckte Matrixstege (iv). Anhand der Bruchflächen lässt sich nicht eindeutig klären, ob die Glasfasern während des Herstellungsprozesses oder als Folge der instabilen Rissausbreitung gebrochen sind.

| Bild 5: | REM-Aufnahme (a) und Detailausschnitt (b) der Bruchfläche von PP/20; i – Faserbruch, ii – nicht mit Matrixmaterial benetzte Faser, iii – Loch infolge des pull-out und iv – plastisch verstreckte Matrixstege zwischen den Glasfasern |

Die Beurteilung der Haftungsverhältnisse auf der Basis der in quasistatischen Versuchen erhaltenen Bruchflächen ist nicht möglich, da eine unzulässige Beeinflussung, d. h. eine Freilegung der Fasern während des pull-out, stattfindet. Hier muss eine Präparation nach einer hohen Beanspruchungsgeschwindigkeit und/oder bei tiefen Temperaturen erfolgen [6, 7]. Eine Bewertung der Haftungsbedingungen kann z. B. an aus dem Instrumentierten Kerbschlagbiegeversuch (IKBV) erhaltenen Bruchflächen durchgeführt werden. Bei einer guten Anbindung der Fasern an die Matrix resultiert eine Kraftübertragung zwischen der Matrix und der Faser während der Belastung. Die Deformation und damit Energieaufnahme der Matrix im quasistatischen Versuch ist im Gegensatz zur schlagartigen/dynamischen Beanspruchung (siehe: Schlagbeanspruchung Kunststoffe) größer, was durch die stark plastisch deformierten Matrixbereiche auf der Bruchfläche verdeutlicht wird.

Literaturhinweise

| [1] | DIN EN ISO 527-1 (2018-08): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 1: Allgemeine Grundsätze (Normentwurf) |

| [2] | Kardelky, S.: Einfluss der Nukleierungsmittelart auf die Deformations- und Bruchmechanismen von medial beanspruchten PP/GF-Verbunden. Diplomarbeit. Martin-Luther-Universität Halle-Wittenberg (2002), (siehe AMK-Büchersammlung unter B 3-101) |

| [3] | Schröder, D.: Kombinierte Wirkung des Faservolumen- und Nukleierungsmittelgehaltes auf das mechanische Eigenschaftsniveau von PP/GF-Verbunden. Diplomarbeit. Martin-Luther-Universität Halle-Wittenberg (2003), (siehe AMK-Büchersammlung unter B 3-102) |

| [4] | DIN EN ISO 527-2 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 2: Prüfbedingungen für Form- und Extrusionsmassen. |

| [5] | Schoßig, M.: Bewertung der Schädigungsmechanismen von kurzglasfaserverstärkten Polyolefinen durch simultane Aufzeichnung der Schallemissionen unter quasistatischer und dynamischer Beanspruchung. Dissertation. Martin-Luther-Universität Halle-Wittenberg (2010), (ISBN 978-3-8348-1483-8) (siehe AMK-Büchersammlung unter B 1-21) |

| [6] | VDI 3822 Blatt 2.1.2: Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung (2012-01; Berichtigung: 2012-04) |

| [7] | VDI 3822 Blatt 2.1.10 (2012-01): Bedeutende instrumentelle Analysemethoden für die Schadensanalyse an thermoplastischen Kunststoffprodukten |