Siegelnaht

Siegelnaht

Als Siegelnaht wird die Verbindungsnaht zwischen zwei Folien oder einer Deckelfolie und dem entsprechenden Behälter bezeichnet. Im Anwendungsfall erfolgt nach dem Befüllen der Folienbeutel oder anderer Verpackungen im Allgemeinen ein Siegelvorgang (Siegelverfahren), bei dem zwischen zwei Folien bzw. zwischen der Deckelfolie und einem Behälter durch Aufbringen von Wärme, Zeit und Druck mittels eines Siegelgerätes eine sogenannte Siegelnaht erzeugt wird.

Ziel des Siegelverfahrens ist die Verschweißung zweier Folien oder auch Peelfolien bzw. einer Folie und einem Behälter zu einem Peelsystem. Hierbei hat das Heißsiegelverfahren [1, 2], welches neben weiteren Verfahren wie dem Ultraschallsiegeln [3] angewendet wird, eine herausragende Bedeutung erlangt.

Beim Heißsiegelverfahren durchlaufen die zu versiegelnden Folien ein Paar beheizte Siegelbacken, die mit definiertem Druck und definierter Siegelzeit sowie Siegeltemperatur eine Siegelnaht erzeugen. Die Taktzeit dieses Verfahrens wird dabei maßgeblich durch die Schmelztemperatur des verwendeten Folienwerkstoffs, die Siegelzeit und den Siegeldruck bestimmt.

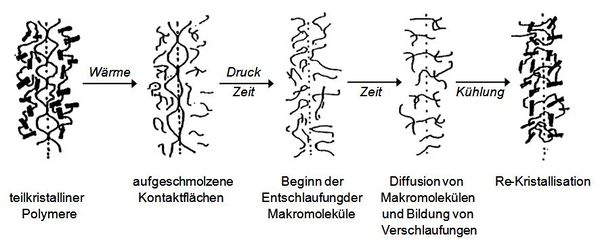

Die beim Heißsiegelverfahren auftretenden physikalischen Bindemechanismen wie Verschlaufungen und Verhakungen der Makromoleküle innerhalb der Grenzschicht sind mit Hilfe verschiedenster Modelle vielfach untersucht worden [1, 2, 4, 5]. Eine schematische Darstellung der beim Siegeln zweier teilkristalliner Folien stattfindenden molekularen Prozesse ist in Bild 1 zu sehen. Die beiden Folien werden zunächst in Kontakt gebracht und unter Druck aufgeschmolzen. Hierbei kommt es zur Entschlaufung der Makromoleküle in Grenzschichtnähe. Ist die molekulare Beweglichkeit infolge der eingebrachten Wärme ausreichend groß, kommt es zur Interdiffusion, d. h. zur gegenseitigen Verschlaufung der grenzschichtnahen Makromoleküle der beiden aufgeschmolzenen Folien. Anschließend wird die so realisierte Siegelnaht abgekühlt, wodurch der Re-Kristallisationsprozess eingeleitet wird.

| Bild 1: | Schematische Darstellung der molekularen Prozesse beim Siegeln zweier teilkristalliner polymerer Folien |

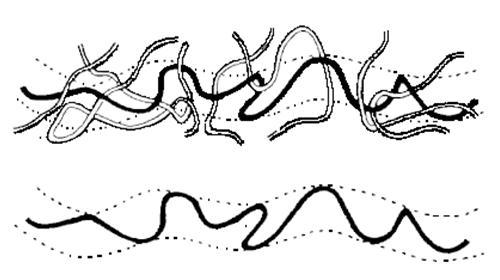

Die Interdiffusion von Makromolekülen an Grenzflächen von Polymerschmelzen kann beispielsweise mit dem Reptation-Modell beschrieben werden. Das Reptation-Modell wurde von deGennes [6, 7] zunächst für die Bewegung eines Moleküls in einer vernetzten Matrix aufgestellt, von Doi und Edwards [8] auf unvernetzte Systeme angewandt und von des Cloizeaux [9] weiterentwickelt. Nach diesem Modell legen sich benachbarte Makromoleküle oder Segmente benachbarter Makromoleküle schlaufenartig um das diffundierende Makromolekül (Testkette) und bilden dabei eine Art Tubus (Bild 2), wobei die Testkette nur in dieser Röhre reptieren kann, d. h. sich schlangenartig bewegen kann. Die Testkette bahnt sich an den benachbarten Makromolekülen (Hindernissen) vorbei den Weg und legt somit die Bahn der Testkette fest. Triebkraft dieser Reptation, d. h. Kettenbewegung, kann die Brown’sche Molekularbewegung oder eine von außen angelegte Kraft sein. Dabei weicht das System dem äußeren Zwang aus, die Makromoleküle relaxieren. Bei langkettenverzweigten Polymeren wirken die Verzweigungsstellen wie Anker und verlangsamen die Relaxation des Makromoleküls. Dies führt zu einer Verbreiterung des Relaxationszeitspektrums aufgrund der Vielzahl an Prozessen, die zur Relaxation beitragen.

| Bild 2: | Schematische Darstellung der Reptation einer Testkette (schwarz) durch die Ketten bzw. Makromoleküle der Matrix (oberes Teilbild) und Testkette im Tubus der Matrixketten (unteres Teilbild [10]) |

Die Testkette benötigt eine Reptationszeit trep, um sich aus dem Tubus der Länge Ltub herauszuwinden. Die Reptationszeit wird nach Gl. (1) berechnet.

| (1) |

mit

| D | Selbstdiffusionskoeffizient |

Der Selbstdiffusionskoeffizient ist temperaturabhängig und wird nach Gl. (2) berechnet.

| (2) |

mit

| kB | Boltzmann-Konstante (kB 1,380510-23 J K-1) | |

| T | Temperatur | |

| Nseg | Anzahl der Kettensegmente | |

| fseg | Reibungsfaktor (der Ketten untereinander) |

Bei einer Siegelzeit zweier polymerer Folien von ½ trep ist die sich ausbildende Grenzschicht mechanisch am stabilsten, da die entsprechenden grenznahen Makromoleküle jeweils zur Hälfte in den beiden Folien verankert sind. Für eine Polymerkette mit ca. 104 Kettensegmenten ergibt sich eine theoretische Reptationszeit von etwa 80 bis 100 s [11]. Somit wäre hier die Siegelzeit, die zu maximaler Festigkeit führt, ca. 40 bis 50 s. In der Praxis liegen die Siegelzeiten jedoch nur bei wenigen Sekunden.

Neben dem Reptation-Modell gibt es weitere Modelle wie beispielsweise die Diffusions-Theorie [12], die „Mixed Crystal“-Hypothese [13] und die Nexus-Hypothese [14].

Literaturhinweise

| [1] | Wool, R. P., Yuan, B. L., McGarel, O. J.: Welding of Polymer Interfaces. Polym. Eng. and Sci. 29 (1989) 1340–1367 |

| [2] | Stehling, F. C., Meka, P.: Heat Sealing of Semicrystalline Polymer Films. II. Effect of Melting Distribution on Heat-Sealing Behavior of Polyolefins. J. of Appl. Polym. Sci. 51 (1994) 105–119 |

| [3] | Barbari, E.: Ultraschallschweißen von Thermoplasten – Möglichkeiten der Einsatzoptimierung. Dissertation, Rheinisch-Westphälische Hochschule Aachen (1988) |

| [4] | Cole, P. J., Macosko, C. W.: Polymer–Polymer Adhesion in Melt-processed Layered Structures. J. of Plastic Film and Sheeting 16 (2000) 213–222 |

| [5] | Bonten, C., Schmachtenberg, E.: A New Hypothesis to Describe the Mechanisms Acting in a Welded Joint of Semicrystalline Thermoplastics. Polym. Eng. and Sci. 41 (2001) 475–483 |

| [6] | deGennes, P. G.: Reptation of a Polymer Chain in the Presence of Fixed Obstacles. J. of Chemi. Phys. 55 (1971) 572–576 |

| [7] | deGennes, P. G.: Scaling Concepts in Polymer Physics. Cornell University Press, New York (1979) |

| [8] | Doi, M., Edwards, S. F.: The Theory of Polymer Dynamics. Oxford Scientific Publications, New York (1986) |

| [9] | des Cloizeaux, J.: Double Reptation VS. Single Reptation of Polymer Melts. Europhysical Letters 5 (1988) 437–442 |

| [10] | Elias, H. G.: Polymere – Von Monomeren und Makromolekülen zu Werkstoffen. Hüthig und Wepf Verlag, Heidelberg (1996) |

| [11] | Cowie, J. M. G.: Chemie und Physik der synthetischen Polymeren. Vieweg Verlag, Wiesbaden (1997) |

| [12] | Voyutskii, S. S.: Autohesion and Adhesion of High Polymers. John Wiley & Sons, New York (1963) |

| [13] | Scholten, F. L., Oesterholt, D. J. A.: Schweißeignung und Kerbunempfindlichkeit von Rohren aus vernetztem Polyethylen (PE-Xa), Report GDT/MAT96319/Sch/052.V, Gastec N.V., Apeldoorn, Niederlande (1996) |

| [14] | Bonten, C.: Beitrag zur Erklärung des Wirkmechanismus in Schweißverbindungen aus teilkristallinen Thermoplasten. Dissertation, Rheinisch-Westphälische Technische Hochschule Aachen (1999) |