Risswachstum Spannungsrisskorrosion

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Risswachstum bei Spannungsrisskorrosion

Allgemeine Grundlagen

Bei der Werkstoffauswahl und der Dimensionierung von Kunststoffbauteilen stellt der Nachweis einer ausreichenden Widerstandsfähigkeit gegenüber medialer Beanspruchung eine wichtige Ziel- und Entscheidungsgröße für den praktischen Einsatz dar.

Die durch den Medienkontakt initiierten physikalischen und/oder chemischen Prozesse führen in der Regel zur Verschlechterung der Gebrauchseigenschaften und sind häufig mit einer Rissbildung verbunden [1].

Das Versagen von Polymerwerkstoffen bei gleichzeitiger Einwirkung von gasförmigen oder flüssigen Medien wird in Anlehnung an die Bezeichnung bei metallischen Werkstoffen als Spannungsrisskorrosion (engl.: Stress Corrosion Cracking) bezeichnet. Zur Bewertung der Spannungsrissbeständigkeit werden einerseits standardisierte Prüfverfahren wie der Zeitstandzugversuch, das Biegestreifenverfahren und das Kugel- oder Stifteindrückverfahren angewendet, andererseits erfordert die Ermittlung des Werkstoffwiderstandes gegenüber der stabilen Rissausbreitung den Einsatz bruchmechanischer Prüfmethoden.

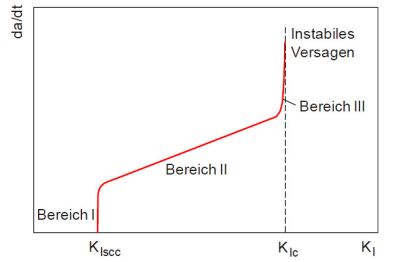

Die Kinetik der Spannungsrisskorrosion kann mit dem LEBM-Konzept beschrieben werden [2]. Zwischen der Risswachstumsgeschwindigkeit da/dt und dem Spannungsintensitätsfaktor besteht der in Bild 1 dargestellte Zusammenhang.

| Bild 1: | Zusammenhang zwischen Risswachstumsgeschwindigkeit da/dt und dem Spannungsintensitätsfaktor KI [2] |

Zur Beschreibung der ablaufenden Prozesse wird eine Einteilung in drei Bereiche vorgenommen, wobei die Bereiche I und II stark durch die ablaufenden elektrochemischen Vorgänge bestimmt werden. Der Bereich III wird maßgeblich durch die mechanische Belastungskomponente beeinflusst. Im Bereich II treten häufig ausgeprägte Mikro- und Makrorissverzweigungen auf. Der Grenzwert KISCC wird für sehr kleine Risswachstumsgeschwindigkeiten, z. B. 10-9 ms-1 ermittelt [3]. In diesem Bereich kann der Zusammenhang zwischen Risswachstumsgeschwindigkeit da/dt und dem Spannungsintensitätsfaktor KI durch die Gleichung (1) beschrieben werden.

| (1) |

A und m sind hierin materialspezifische Konstanten.

Aus der Abhängigkeit der Rissausbreitungsgeschwindigkeit von einem Belastungsparameter wird im Bereich I ein Schwell- oder Grenzwert für den Beginn des stabilen (unterkritischen) Risswachstums KISCC (SCC – Stress Corrosion Cracking) bestimmt. Durch die Anwendung weiterer Konzepte der Bruchmechanik [3] gelingt es dabei zunehmend, die Interpretation der Kinetik des Risswachstums mit morphologischen Daten zu stützen. Als weiterer bruchmechanischer Beanspruchungsparameter wurde hier das Kriech-J-Integral eingeführt [3]. In Analogie hierzu findet auch die auf den Restquerschnitt bezogene Normalspannung σN eine Verwendung.

Bruchmechanische Untersuchungen zum Risswachstum bei Spannungsrisskorrosion in verschiedenen Kunststoffen

Beispiel 1: Stabiles Risswachstum in Polymethylmethacrylat (Kurzzeichen: PMMA)

- Einfluss unterschiedlicher Medien

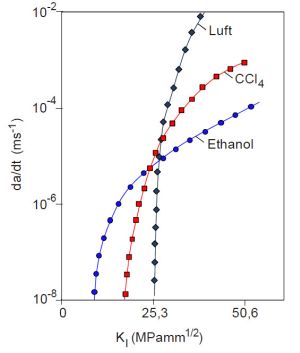

| Bild 2: | Abhängigkeit der Risswachstumsgeschwindigkeit da/dt vom Spannungsintensitätsfaktor KI für PMMA in verschiedenen Medien [4] |

Beispiel 2: Stabiles Risswachstum in Polyethylen hoher Dichte (Kurzzeichen: PE-HD)

- Einfluss der Molekülmasse

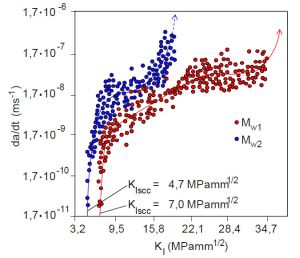

| Bild 3: | Abhängigkeit der Risswachstumsgeschwindigkeit da/dt vom Spannungsintensitätsfaktor KI für PE-HD, in 5%-iger Dispergatorlösung: MW1 > MW2; T = 25 °C [5] |

Von Rufke wurde in [5] für zwei unterschiedliche PE-HD-Werkstoffe (MW1: MFI 0,6…2,0 g/10 min; MW2: MFI 30,1…50,0 g/10 min) in einer 5 %-igen Dispergatorlösung (Alkylphenylpolyglykolether-Lösung) sowohl eine unterschiedliche Spannungsrissneigung, als auch verschiedene Schwellwerte nachgewiesen (Bild 3).

PE-Werkstoffe: MW1 >> MW2

MW1 - hohe Molekülmasse → geringe Spannungsrissanfälligkeit, größere Beständigkeit

MW2 - niedrige Molekülmasse → hohe Spannungsrissanfälligkeit, kleinere Beständigkeit

Aus dem Beispiel leitet sich die folgende Schlussfolgerung ab:

Mit steigender Molekülmasse bzw. fallendem Schmelzindex steigt die Beständigkeit gegen Rissbildung an !

Kennwerte der Spannungsrisskorrosion für ausgewählte Kunststoffe

Für die bruchmechanischen KISCC-Werte findet man in der Literatur nur wenige Werkstoffangaben. Eine erste Zusammenstellung wurde von Rufke in [5] publiziert.

| Polymer- werkstoff |

Probenform | Medium | T (°C) | KISCC (N mm-3/2) |

KIC (N mm-3/2) |

|---|---|---|---|---|---|

| PE-LD | SEN | Luft | 25 | - | 44,3...126,5 |

| SEN | Methanol | 25 | 1,9...2,8 | - | |

| PE-HD | SEN | Luft | 25 | - | 94,8...205,5 |

| SEN, CT | 5 %-ige Netzmittellösung | 25 | 4,7...6,9 | - | |

| CT | 5 %-ige Netzmittellösung | 60 | 1,99 | - | |

| CT | Methanol | 25 | 1,26...4,74 | - | |

| PP | SEN | Luft | 17 | - | 110,7...205,5 |

| SEN | 56-%ige HNO3 | 17 | 6,3...6,9 | - | |

| PC | SEN | Luft | 25 | - | 158,1...253,0 |

| SEN | 56-%ige HNO3 | 25 | 29,4 | - | |

| PMMA | SEN | Luft | 21 | - | 31,6...110,7 |

| SEN | Methanol | 21 | 1,58 | - | |

| PA 66 | SEN, CT | Luft | 40 | - | 126,5...221,4 |

| Wasser | 40 | 6,32 | - | ||

| UP | SEN | Luft | 25 | - | 37,9 |

| 56-%ige HNO3 | 25 | 9,17...9,80 | - |

Eine umfassende Literaturanalyse über KISCC-Kennwerte wurde von Lach [6] für zahlreiche Kunststoffe in der Tabelle 2 zusammengestellt.

| Material | Spezifikation | Medium | T (°C) |

KISCC (MPa mm1/2) |

Quelle |

|---|---|---|---|---|---|

| PA-G | - | 40–60 | - | [7] | |

| Luft | 57 | ||||

| Wasser | 57 | ||||

| PBS | - | wässrige NaOH-Lösung normal: | [8] | ||

| 0,05 | - | 18 | |||

| 0,10 | 25–40 | 10–13 | |||

| 0,30 | 25–40 | 10–13 | |||

| PBS/CTA-Blends | CTA-Anteile 20–50 M.-% | 0,3 normal wässrige NaOH-Lösung | 30 | ~ 17 | [8] |

| PLLA | wässrige NaOH-Lösung | - | [9] | ||

| Ausgangszustand und getempert bei 80 °C | 2 | ||||

| getempert bei 110 °C und 160 °C | 7 | ||||

| PLLA/TAC-Blends | TAC-Anteile | wässrige NaOH-Lösung | - | [9] | |

| 100 phr | 6–9 | ||||

| 150 phr | 15 | ||||

| PMMA | - | 23–25 | [4] | ||

| Luft | 25 | ||||

| Tetrachlormethan | 17 | ||||

| Ethanol | 9 | ||||

| Luft, relative Feuchte (%) | [10] | ||||

| 11–33 | 20 | 22 | |||

| 54 | 22–25 | ||||

| 75 | 23–27 | ||||

| 98 | 30 | ||||

| PE | MFI (g/10 min) | 20 | [11] | ||

| 7 | Methanol | 2,6 | |||

| 20 | 1,6 | ||||

| 7 | Ethanol | 2,5 | |||

| 20 | 1,4 | ||||

| PE-HD1 | Molekülmasse | Methanol | 22 | [12] | |

| niedrig | 1,8 | ||||

| hoch | 2,6 | ||||

| 5 % Dispergator-Lösung | 25 | [5, 13] | |||

| niedrig | 4,9 | ||||

| höher | 7 | ||||

| höher | 7* | ||||

| 23 | [14] | ||||

| niedrig | 15 | ||||

| höher | 13 | ||||

| Wasser | 60 | [15] | |||

| niedrig | 30 | ||||

| mittel | ~ 32 | ||||

| höher | 36 | ||||

| Dichte (g cm-3) | |||||

| 0,937 | 61 | ||||

| 0,941 | 50 | ||||

| 0,949 | 42 | ||||

| 0,959 | < 39 | ||||

| Wärmebehandlung | 10 %-ige Lösung von Igepal (CO-630) | 24,5 ± 0,5 | [16] | ||

| A bei 85 °C | 10 | ||||

| A bei 115 °C | 11 | ||||

| S | 12 | ||||

| Q | 4 | ||||

| PE-LD1 | MFI (g/10 min) | Methanol | [17] | ||

| 4,0 (A) | 0–30 | 19–29 | |||

| 0,8–4,0 (Q) | 5–30 | 59–67 | |||

| 4,0 | Methylalkohol | 2–30 | 8,1–9,6 | [18] | |

| Ethylalkohol | 7–37 | 8,5–9,3 | |||

| n-Butylalkohol | 7–37 | 8,2–10,2 | |||

| n-Propylalkohol | 3–37 | 8,2–9,1 | |||

| 10 %-ige Lösung von Igepal (CO-360) | 22 | 3,4 | [19] | ||

| 25 | [20, 21] | ||||

| 0,25 (Q, Q+A) | 3,2–3,4 | ||||

| 0,25 (S) | 6,1 | ||||

| 1,7 (S, Q, Q+A) | 2,2–2,5 | ||||

| 2,5 (S, Q+A) | 1,7–1,8 | ||||

| 2,5 (Q) | 3,4 | ||||

| 7,0 (S, Q+A) | 1,2–1,3 | ||||

| 7,0 (Q) | 2,5 | ||||

| PET | - | Phenol/Tetrachlorethan Mischung 60/40 | 23 | 6 | [22] |

1 S – langsame Abkühlung, Q – abgeschreckt, A – getempert

* Konstante Rissöffnung, sonst: konstante Kraft

Siehe auch

- Zeitstandzugversuch nach DIN EN ISO 22088-2

- Biegestreifenverfahren nach DIN EN ISO 22088-3

- Kugel- oder Stifteindrückverfahren nach DIN EN ISO 22088-4

- Spannungsrissbeständigkeit

- Spannungsrisskorrosion

- DCB-Prüfkörper

- Bruchmechanik

Literaturhinweise

| [1] | Ramsteiner, F.: Bewertung der Spannungsrissbeständigkeit. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, (2025) 4. Auflage, S. 395–399 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [2] | Blumenauer, H.; Pusch, G.: Technische Bruchmechanik. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1993) 3. Auflage, S. 80‒81 (ISBN 3-342-00659-5; siehe auch AMK-Büchersammlung unter E 29-3) |

| [3] | Grellmann, W., Seidler, S.: Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 247‒303 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [4] | Mai, Y. W.: On the Environmental Fracture of Polymethylmethacrylate. J. Mater. Sci. 10 (1975) 943‒954 |

| [5] | Rufke, B.: Prüfung des Medienverhaltens. In: Schmiedel, H. (Hrsg.) Handbuch der Kunststoffprüfung. Carl Hanser Verlag, München Wien (1992), S. 303‒363, (ISBN 3-446-16336-0; siehe AMK-Büchersammlung unter A 3) |

| [6] | Lach, R., Grellmann, W.: Stress Cracking Resistance. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein, Volume VIII/6A3, Springer Verlag, Berlin (2014) 332‒356, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16 ) |

| [7] | Leidert, K.: Bruchmechanische Untersuchungen an Polyamidwerkstoffen. Diplomarbeit, Technische Hochschule Leuna-Merseburg, Merseburg, 1988 (siehe AMK-Büchersammlung unter B 3-38) |

| [8] | Tatsushima, T., Ogata, N., Nakana, K., Ogihara, T.: Environmental Stress Cracking of Poly(butylene succinate) / Cellulose Triacetate Blend Films. J. Appl. Polym. Sci. 87 (2003) 510‒515 DOI: https://doi.org/10.1002/APP.11453 |

| [9] | Tatsushima, T., Ogata, N., Ogihara, T., Nakane, K.: Environmental Stress Cracking of Poly I-lactic/Triacetin Blend Film. Sen-I Gakkaishi 59 (2003) 272‒277 |

| [10] | Ishiyama, C., Sakuma, T., Shimojo, M., Higo, Y.: Effects of Humidity on Environmental Stress Cracking Behavior in Poly (methyl methacrylate). J. Polym. Sci. Part B ‒ Polym. Phys. 40 (2002) 1‒9 DOI: https://doi.org/10.1002/POLB.10045 |

| [11] | Marshall, G. P., Culver, L. E., Williams, J. G.: Environmental Stress Crack Growth in Low-density Polyethylenes. Plastics & Polymers 38 (1970) 95‒101 |

| [12] | Marshall, G. R., Williams, J. G., Culver, L. E., Linkins, N. H.: Environmental Stress Cracking in Polyolefins. SPE Journal 28 (1972) 26 |

| [13] | Hoffmann, H., Rufke, B., Pogert, M.: Anwendung der Bruchmechanik zur Beurteilung des Spannungsrissverhaltens von medial beanspruchtem Polyethylen hoher Dichte. Wissenschaftliche Zeitschrift der Technischen Hochschule Leuna-Merseburg 26 (1984) 157‒167 |

| [14] | Wiersdorf, G.: Untersuchungen zum stabilen Risswachstum in Plastwerkstoffen bei medialer Beanspruchung. Diplomarbeit, Technische Hochschule Leuna-Merseburg, Merseburg, 1983 |

| [15] | Brostow, W., Fleissner, M., J. Müller, W. F.: Slow Crack Propagation in Polyethylene: Determination and Prediction. Polymer 32 (1991) 419‒425 |

| [16] | Bandyopadhyay, S., Brown, H. R.: Environmental Stress Cracking of Low Molecular Weight High-density Polyethylene. Polymer 22 (1981) 245‒249 DOI: https://doi.org/10.1016/0032-3861(81)90207-X |

| [17] | Ogata, N., Yanagawa, T., Yoshida, K.: Effects of Loading Conditions and Temperature on Environmental Stress Cracking of Low-density Polyethylene. J. Polym. Sci. Part B – Polym. Phys. 24 (1986) 1917‒1929 DOI: https://doi.org/10.1002/polb.1986.090240902 |

| [18] | Ogata, N., Yanagawa, T., Yoshida, K.: Environmental Stress Cracking of Low-density Polyethylene in Normal Alcohols. J. Polym. Sci. – Polym. Phys. Ed. 24 (1986) 89–97 DOI: https://doi.org/10.1002/polb.1986.180240110 |

| [19] | Tonyali, K., Brown, H. R.: On the Applicability of Linear Elastic Fracture Mechanics to Environmental Stress Cracking of Low-density Polyethylene. J. Mater. Sci. 21 (1986) 3116‒3124 |

| [20] | Bandyopadhyay, S., Brown, H. R.: Studies of Environmental Stress-Crack Propagation in Low-density Polyethylene. J. Polym. Sci. – Polym. Phys. Ed. 19 (1981) 749‒761 DOI: https://doi.org/10.1002/POL.1981.180190504 |

| [21] | Bandyopadhyay, S., Brown, H. R.: K‒à Relationship in the Environmental Stress Cracking of High Molecular Weight Polyethylene. Int. J. Fracture 15 (1979) R175‒R177 DOI: https://doi.org/10.1007/BF00023339 |

| [22] | Moskala, E. J.: A Fracture Mechanics Approach to Environmental Stress Cracking in Poly (ethyleneterephthalate). Polymer 39 (1998) 675‒680 DOI: https://doi.org/10.1016/S0032-3861(97)00312-1 |