De Mattia Test: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">De Mattia Test</span> Für die Untersuchung des Deformationsverhaltens von Elastome…“ |

Keine Bearbeitungszusammenfassung |

||

| (Eine dazwischenliegende Version desselben Benutzers wird nicht angezeigt) | |||

| Zeile 2: | Zeile 2: | ||

<span style="font-size:1.2em;font-weight:bold;">De Mattia Test</span> | <span style="font-size:1.2em;font-weight:bold;">De Mattia Test</span> | ||

Für die Untersuchung des [[Deformation]]­sverhaltens von [[Elastomere]]n bei [[Ermüdung]] werden entsprechende [[Prüfkörper]] periodischen [[Biegebeanspruchung|Biege]]-, [[Zugversuch|Zug]]-, [[Druckversuch|Druck]]- oder Torsionsbeanspruchungen unterworfen. Hierfür werden eine Vielzahl von Gerätesystemen und Prüfapparaturen entwickelt, wobei | Für die Untersuchung des [[Deformation]]­sverhaltens von [[Elastomere]]n bei [[Ermüdung]] werden entsprechende [[Prüfkörper]] periodischen [[Biegebeanspruchung|Biege]]-, [[Zugversuch|Zug]]-, [[Druckversuch|Druck]]- oder [[Schubmodul#Quasistatische Kurzzeitversuche|Torsionsbeanspruchungen]] unterworfen. Hierfür werden eine Vielzahl von Gerätesystemen und Prüfapparaturen entwickelt, wobei Biege- und Zugbeanspruchung dominieren [1]. | ||

Ein sehr weit verbreiteter Test ist der De Mattia Test [2, 3]. Der Test wird an einem streifenförmigen Prüfkörper mit einer seitlich eingebrachten Nut ausgeführt ('''Bild 1'''). Der Prüfkörper wird periodisch beansprucht, wobei man auf Grund der Form des Prüfkörpers von Knickungen spricht. | Ein sehr weit verbreiteter Test ist der De Mattia Test [2, 3]. Der Test wird an einem streifenförmigen Prüfkörper mit einer seitlich eingebrachten Nut ausgeführt ('''Bild 1'''). Der Prüfkörper wird periodisch beansprucht, wobei man auf Grund der Form des Prüfkörpers von Knickungen spricht. | ||

| Zeile 15: | Zeile 15: | ||

|} | |} | ||

Zur Auswertung wird der Versuch in gewissen Zeitabständen unterbrochen und die Größe der sich gebildeten [[Riss]]e bzw. die Risslänge ermittelt und gewissen Stufen zugeordnet. Die einzelnen Stufen umfassen einen bestimmten Bereich der Größe der Schädigung. So werden z. B. alle Risse, die eine Länge von 1,5 mm bis 3 mm besitzen zu einer Stufe zusammengefasst. Bei der Auswertung werden die benötigten Belastungszyklen bis zum Erreichen einer bestimmten Stufe verglichen. Der Vorteil dieses Test besteht darin, dass er schnell und ohne großen Aufwand Aussagen zum Ermüdungsverhalten liefert. Nachteilig ist der große Einfluss des Operators auf die Testergebnisse. Hinzu kommt ein weiterer Nachteil, den alle Ermüdungsuntersuchungen unter [[Biegebeanspruchung]] aufweisen. Es ist sehr schwierig, die Durchbiegung zu steuern, da sie sich mit der [[Steifigkeit]] des [[Elastomere|Elastomer]]­prüfkörpers verändert [4]. Somit kommt es leicht zu fehlerhaften Ergebnissen, da das Ermüdungsverhalten von elastomeren Werkstoffen sowohl von der Größe als auch der Art der aufgebrachten Verformung abhängig ist [4]. | Zur Auswertung wird der Versuch in gewissen Zeitabständen unterbrochen und die Größe der sich gebildeten [[Riss]]e bzw. die Risslänge ermittelt und gewissen Stufen zugeordnet. Die einzelnen Stufen umfassen einen bestimmten Bereich der Größe der Schädigung. So werden z. B. alle Risse, die eine Länge von 1,5 mm bis 3 mm besitzen zu einer Stufe zusammengefasst. Bei der Auswertung werden die benötigten Belastungszyklen bis zum Erreichen einer bestimmten Stufe verglichen. Der Vorteil dieses Test besteht darin, dass er schnell und ohne großen Aufwand Aussagen zum Ermüdungsverhalten liefert. Nachteilig ist der große Einfluss des Operators auf die Testergebnisse. Hinzu kommt ein weiterer Nachteil, den alle Ermüdungsuntersuchungen unter [[Biegebeanspruchung]] aufweisen. Es ist sehr schwierig, die Durchbiegung zu steuern, da sie sich mit der [[Steifigkeit]] des [[Elastomere|Elastomer]]­prüfkörpers verändert [4]. Somit kommt es leicht zu fehlerhaften Ergebnissen, da das [[Ermüdung|Ermüdungsverhalten]] von elastomeren Werkstoffen sowohl von der Größe als auch der Art der aufgebrachten Verformung abhängig ist [4]. | ||

Im '''Bild 2''' sind Prüfapparaturen zur Durchführung des De Mattia Test dargestellt. | Im '''Bild 2''' sind Prüfapparaturen zur Durchführung des De Mattia Test dargestellt. | ||

| Zeile 46: | Zeile 46: | ||

'''Zusammenstellung der Normen''' | '''Zusammenstellung der Normen''' | ||

* ASTM D 813 ( | * ASTM D 813 (2007; reapproved 2019): Standard Test Method for Rubber Deterioration ‒ Crack Growth | ||

* ASTM D 430 (2006): Standard Test method for Rubber Deterioration ‒ Dynamic Fatigue | * ASTM D 430 (2006; reapproved 2018): Standard Test method for Rubber Deterioration ‒ Dynamic Fatigue | ||

* ISO 132 (2017-07): Rubber, Vulcanized or Thermoplastic – Determination of Flex Cracking and Crack Growth (De Mattia) | * ISO 132 (2017-07): Rubber, Vulcanized or Thermoplastic – Determination of Flex Cracking and Crack Growth (De Mattia) | ||

[[Kategorie:Elastomere]] | [[Kategorie:Elastomere]] | ||

Aktuelle Version vom 28. November 2022, 08:32 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

De Mattia Test

Für die Untersuchung des Deformationsverhaltens von Elastomeren bei Ermüdung werden entsprechende Prüfkörper periodischen Biege-, Zug-, Druck- oder Torsionsbeanspruchungen unterworfen. Hierfür werden eine Vielzahl von Gerätesystemen und Prüfapparaturen entwickelt, wobei Biege- und Zugbeanspruchung dominieren [1].

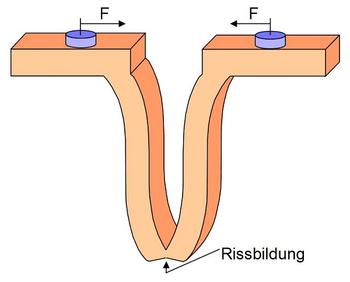

Ein sehr weit verbreiteter Test ist der De Mattia Test [2, 3]. Der Test wird an einem streifenförmigen Prüfkörper mit einer seitlich eingebrachten Nut ausgeführt (Bild 1). Der Prüfkörper wird periodisch beansprucht, wobei man auf Grund der Form des Prüfkörpers von Knickungen spricht.

Man unterscheidet dabei zwischen Untersuchungen zur Bestimmung des Widerstandes gegen Rissbildung und Untersuchungen zur Bestimmung des Widerstandes gegen Risswachstum. Der Unterschied besteht darin, dass im letzteren Fall ein Anriss in die Nut eingebracht wird.

| Bild 1: | Biegebelastung eines Prüfkörpers im De Mattia Test [4] |

Zur Auswertung wird der Versuch in gewissen Zeitabständen unterbrochen und die Größe der sich gebildeten Risse bzw. die Risslänge ermittelt und gewissen Stufen zugeordnet. Die einzelnen Stufen umfassen einen bestimmten Bereich der Größe der Schädigung. So werden z. B. alle Risse, die eine Länge von 1,5 mm bis 3 mm besitzen zu einer Stufe zusammengefasst. Bei der Auswertung werden die benötigten Belastungszyklen bis zum Erreichen einer bestimmten Stufe verglichen. Der Vorteil dieses Test besteht darin, dass er schnell und ohne großen Aufwand Aussagen zum Ermüdungsverhalten liefert. Nachteilig ist der große Einfluss des Operators auf die Testergebnisse. Hinzu kommt ein weiterer Nachteil, den alle Ermüdungsuntersuchungen unter Biegebeanspruchung aufweisen. Es ist sehr schwierig, die Durchbiegung zu steuern, da sie sich mit der Steifigkeit des Elastomerprüfkörpers verändert [4]. Somit kommt es leicht zu fehlerhaften Ergebnissen, da das Ermüdungsverhalten von elastomeren Werkstoffen sowohl von der Größe als auch der Art der aufgebrachten Verformung abhängig ist [4].

Im Bild 2 sind Prüfapparaturen zur Durchführung des De Mattia Test dargestellt.

| Bild 2: | De Mattia Tester (a) Typ 119 der Fa. Yasuda Seiki Seisakusho Ltd., Tokyo, Japan und (b) Typ TF 117A der Fa. Testex Textile Testing Instruments Ltd:, Dabeiwan, China |

Literaturhinweise

| [1] | Stange, J.: Bruchmechanische Untersuchungen von Elastomeren zur Bewertung des Versagensverhaltens unter besonderer Berücksichtigung der Prüfkörpergeometrie. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg (2001) (siehe AMK-Büchersammlung unter B 3-97) |

| [2] | Gerber, G.: Entwicklung, Validierung und FEM Simulation polymerphysikalischer Konzepte zur dynamischen Rissausbreitung in Gummi. Institut Superieur des Materiaux du Mans, Le Mans, 1999 |

| [3] | Ghosh, A. K., De, D., Adhikari, B.: The Influence of Modified Carbon Black in SBR on Tensile and Flexing Properties. Kautschuk Gummi Kunststoffe, 51 (1998) 500‒503 |

| [4] | Ellul, M. D.: Mechanical Fatigue. In: Gent, A. N.: Engineering with Rubber: How to Design Rubber Components. Carl Hanser Verlag München Wien (1992) |

Zusammenstellung der Normen

- ASTM D 813 (2007; reapproved 2019): Standard Test Method for Rubber Deterioration ‒ Crack Growth

- ASTM D 430 (2006; reapproved 2018): Standard Test method for Rubber Deterioration ‒ Dynamic Fatigue

- ISO 132 (2017-07): Rubber, Vulcanized or Thermoplastic – Determination of Flex Cracking and Crack Growth (De Mattia)