Schmelze-Massefließrate: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (11 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

<span style="font-size:1.2em;font-weight:bold;">Schmelze-Massefließrate (MFR)</span> | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Schmelze-Massefließrate (MFR)</span> (Autor: [[Radusch,_Hans-Joachim|Prof. Dr. H.-J. Radusch]]) | |||

'''Schmelzindex (MFR)''' | '''Schmelzindex (MFR)''' | ||

Der Schmelzindex ( | Der Schmelzindex (engl.: MFR = '''M'''elt Mass-'''F'''low '''R'''ate früher MFI = Melt Flow Index) dient zur Charakterisierung des Fließverhaltens eines [[Thermoplaste|thermoplastischen]] [[Kunststoffe]]s. Zur Messung des Schmelzindex werden Schmelzindexmessgeräte ('''Bild 1''') verwendet, die eine besondere Ausführungsform eines [[Kapillarrheometer]]s darstellen [1]. | ||

[[Datei:MFR1.jpg]] | [[Datei:MFR1.jpg]] | ||

| Zeile 16: | Zeile 17: | ||

|- | |- | ||

|width="20px"| | |width="20px"| | ||

|width="500px" | <math> MFR=\frac {m\cdot 600}{t}</math> | |width="500px" | <math> MFR=\frac {m\cdot t_{ref}}{t}=\frac {m\cdot 600}{t}</math> | ||

|} | |} | ||

| Zeile 29: | Zeile 30: | ||

| | | | ||

|Zeitintervall für das Abschneiden | |Zeitintervall für das Abschneiden | ||

|- | |||

|t<sub>ref</sub> | |||

| | |||

|600 s | |||

|- | |||

|} | |} | ||

Der Schmelzindex wird in der Einheit g (10 min)<sup>-1</sup> angegeben. | Der Schmelzindex wird in der Einheit g (10 min)<sup>-1</sup> angegeben. | ||

Der Schmelzindexwert stellt nur einen einzelnen der [[Viskosität]] proportionalen Wert bei relativ niedriger Schergeschwindigkeit dar. Auf Grund des einfachen Messprinzips ist keine unmittelbare Vergleichbarkeit mit auf Hochdruckkapillarrheometern (siehe: [[Kapillarrheometer]]) gemessenen Viskositätswerten gegeben. | |||

Beim Schmelzindexprüfgerät ist die Düse als sehr kurze Kapillare, in der Regel mit einem L/D-Verhältnis von 10/1, ausgeführt. Der zum Auspressen der Schmelze aus dem temperierten Zylinder erforderliche Druck wird durch Aufbringen einer definierten Belastung mit Auflagegewichten realisiert. Die Prüfbedingungen ergeben sich aus DIN EN ISO 1133 [2]. Für Thermoplaste übliche Prüfparameter sind in der '''Tabelle''' zusammengestellt. Die jeweilige Prüftemperatur wird in Abhängigkeit vom Werkstoff und der Belastung der Prüfnorm entnommen. | Beim Schmelzindexprüfgerät ist die Düse als sehr kurze Kapillare, in der Regel mit einem L/D-Verhältnis von 10/1, ausgeführt. Der zum Auspressen der Schmelze aus dem temperierten Zylinder erforderliche Druck wird durch Aufbringen einer definierten Belastung mit Auflagegewichten realisiert. Die Prüfbedingungen ergeben sich aus DIN EN ISO 1133 [2]. Für [[Thermoplaste]] übliche Prüfparameter sind in der '''Tabelle''' zusammengestellt. Die jeweilige Prüftemperatur wird in Abhängigkeit vom Werkstoff und der Belastung der Prüfnorm entnommen. | ||

{| border="1px" style="border-collapse:collapse" | {| border="1px" style="border-collapse:collapse" | ||

| Zeile 44: | Zeile 50: | ||

!! style="width:150px; background:#DCDCDC"| Scheinbare Schub-<br>spannung (Pa) | !! style="width:150px; background:#DCDCDC"| Scheinbare Schub-<br>spannung (Pa) | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 0,325 | ||

|style="text-align: | |style="text-align:center"| 3,187 | ||

|style="text-align: | |style="text-align:center"| 0,4516 | ||

|style="text-align: | |style="text-align:center"| 2,956 ⋅ 10<sup>3</sup> | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 1,20 | ||

|style="text-align: | |style="text-align:center"| 11,77 | ||

|style="text-align: | |style="text-align:center"| 1,667 | ||

|style="text-align: | |style="text-align:center"| 1,092 ⋅ 10<sup>4</sup> | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 2,16 | ||

|style="text-align: | |style="text-align:center"| 21,18 | ||

|style="text-align: | |style="text-align:center"| 3,001 | ||

|style="text-align: | |style="text-align:center"| 1,965 ⋅ 10<sup>4</sup> | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 3,8 | ||

|style="text-align: | |style="text-align:center"| 37,27 | ||

|style="text-align: | |style="text-align:center"| 5,280 | ||

|style="text-align: | |style="text-align:center"| 3,457 ⋅ 10<sup>4</sup> | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 5,0 | ||

|style="text-align: | |style="text-align:center"| 49,03 | ||

|style="text-align: | |style="text-align:center"| 6,947 | ||

|style="text-align: | |style="text-align:center"| 4,548 ⋅ 10<sup>4</sup> | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 10,0 | ||

|style="text-align: | |style="text-align:center"| 98,07 | ||

|style="text-align: | |style="text-align:center"| 13,89 | ||

|style="text-align: | |style="text-align:center"| 9,096 ⋅ 10<sup>4</sup> | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 15,0 | ||

|style="text-align: | |style="text-align:center"| 147,1 | ||

|style="text-align: | |style="text-align:center"| 20,84 | ||

|style="text-align: | |style="text-align:center"| 1,364 ⋅ 10<sup>5</sup> | ||

|- | |- | ||

|style="text-align: | |style="text-align:center"| 21,6 | ||

|style="text-align: | |style="text-align:center"| 211,8 | ||

|style="text-align: | |style="text-align:center"| 30,01 | ||

|style="text-align: | |style="text-align:center"| 1,965 ⋅ 10<sup>5</sup> | ||

|} | |} | ||

Der Schmelzindex MFR wird in der Prüfpraxis als einfache und schnelle Methode der Wareneingangs- oder Qualitätskontrolle häufig verwendet; ist aber auch in der [[Schadensanalyse]] oder bei Kundenreklamationen bedeutsam. | |||

'''Danksagung''' | |||

{| | |||

|-valign="top" | |||

|Die Herausgeber des Lexikons danken Prof. Dr. H.-J. Radusch, [https://www.uni-halle.de/ Martin-Luther-Universität Halle-Wittenberg] und [https://de.wikipedia.org/wiki/Polymer_Service_Merseburg Polymer Service GmbH Merseburg] für diesen Gastbeitrag. | |||

|} | |||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

| Zeile 92: | Zeile 103: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Radusch, H.-J.: Bestimmung verarbeitungsrelevanter Eigenschaften. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München ( | |[[Radusch,_Hans-Joachim|Radusch, H.-J.]]: Bestimmung verarbeitungsrelevanter Eigenschaften. In: [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 68–70, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|DIN EN ISO 1133: Kunststoffe – Bestimmung der Schmelze-Massefließrate (MFR) und der Schmelze-Volumenfließrate (MVR) von Thermoplasten<br> | |DIN EN ISO 1133: Kunststoffe – Bestimmung der Schmelze-Massefließrate (MFR) und der Schmelze-Volumenfließrate (MVR) von Thermoplasten<br> | ||

: Teil 1 ( | : Teil 1 (2022-10): Allgemeines Prüfverfahren<br> | ||

: Teil 2 (2012-03): Verfahren für Materialien, die empfindlich gegen eine zeit- bzw. temperaturabhängige Vorgeschichte und/oder Feuchte sind | : Teil 2 (2012-03): Verfahren für Materialien, die empfindlich gegen eine zeit- bzw. temperaturabhängige Vorgeschichte und/oder Feuchte sind | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

|ASTM D 1238 ( | |ASTM D 1238 (2020): Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Plastometer | ||

|} | |} | ||

[[Kategorie:Verarbeitungsrelevante Eigenschaften]] | |||

[[Kategorie:Gastbeiträge]] | |||

Aktuelle Version vom 22. Juni 2023, 07:08 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schmelze-Massefließrate (MFR) (Autor: Prof. Dr. H.-J. Radusch)

Schmelzindex (MFR)

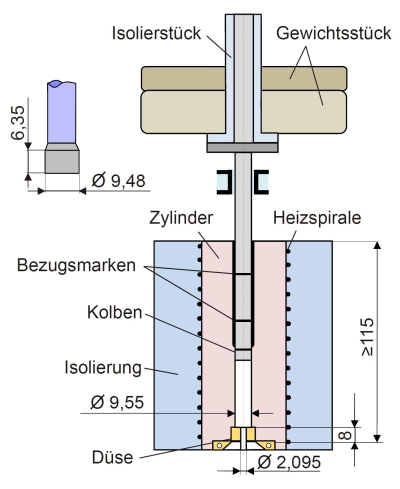

Der Schmelzindex (engl.: MFR = Melt Mass-Flow Rate früher MFI = Melt Flow Index) dient zur Charakterisierung des Fließverhaltens eines thermoplastischen Kunststoffes. Zur Messung des Schmelzindex werden Schmelzindexmessgeräte (Bild 1) verwendet, die eine besondere Ausführungsform eines Kapillarrheometers darstellen [1].

| Bild 1: | Typisches Messgerät zur Bestimmung des Schmelzindex |

Die Schmelzindexbestimmung ist in DIN EN ISO 1133 [2] und ASTM D 1238 [3] standardisiert. Als Schmelzindex wird der MFR-Wert definiert, der die Materialmenge in Gramm angibt, die bei einem bestimmten Druck und einer bestimmten Temperatur in zehn Minuten durch eine Kapillare mit definierten Abmessungen fließt.

mit

| m | Mittelwert der Masse der Abschnitte | |

| t | Zeitintervall für das Abschneiden | |

| tref | 600 s |

Der Schmelzindex wird in der Einheit g (10 min)-1 angegeben.

Der Schmelzindexwert stellt nur einen einzelnen der Viskosität proportionalen Wert bei relativ niedriger Schergeschwindigkeit dar. Auf Grund des einfachen Messprinzips ist keine unmittelbare Vergleichbarkeit mit auf Hochdruckkapillarrheometern (siehe: Kapillarrheometer) gemessenen Viskositätswerten gegeben.

Beim Schmelzindexprüfgerät ist die Düse als sehr kurze Kapillare, in der Regel mit einem L/D-Verhältnis von 10/1, ausgeführt. Der zum Auspressen der Schmelze aus dem temperierten Zylinder erforderliche Druck wird durch Aufbringen einer definierten Belastung mit Auflagegewichten realisiert. Die Prüfbedingungen ergeben sich aus DIN EN ISO 1133 [2]. Für Thermoplaste übliche Prüfparameter sind in der Tabelle zusammengestellt. Die jeweilige Prüftemperatur wird in Abhängigkeit vom Werkstoff und der Belastung der Prüfnorm entnommen.

| Masse der Auflage- Gewichte (kg) |

Kolbenkraft (N) | Kolbendruck (bar) | Scheinbare Schub- spannung (Pa) |

|---|---|---|---|

| 0,325 | 3,187 | 0,4516 | 2,956 ⋅ 103 |

| 1,20 | 11,77 | 1,667 | 1,092 ⋅ 104 |

| 2,16 | 21,18 | 3,001 | 1,965 ⋅ 104 |

| 3,8 | 37,27 | 5,280 | 3,457 ⋅ 104 |

| 5,0 | 49,03 | 6,947 | 4,548 ⋅ 104 |

| 10,0 | 98,07 | 13,89 | 9,096 ⋅ 104 |

| 15,0 | 147,1 | 20,84 | 1,364 ⋅ 105 |

| 21,6 | 211,8 | 30,01 | 1,965 ⋅ 105 |

Der Schmelzindex MFR wird in der Prüfpraxis als einfache und schnelle Methode der Wareneingangs- oder Qualitätskontrolle häufig verwendet; ist aber auch in der Schadensanalyse oder bei Kundenreklamationen bedeutsam.

Danksagung

| Die Herausgeber des Lexikons danken Prof. Dr. H.-J. Radusch, Martin-Luther-Universität Halle-Wittenberg und Polymer Service GmbH Merseburg für diesen Gastbeitrag. |

Literaturhinweise

| [1] | Radusch, H.-J.: Bestimmung verarbeitungsrelevanter Eigenschaften. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 68–70, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | DIN EN ISO 1133: Kunststoffe – Bestimmung der Schmelze-Massefließrate (MFR) und der Schmelze-Volumenfließrate (MVR) von Thermoplasten

|

| [3] | ASTM D 1238 (2020): Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Plastometer |