|

|

| (6 dazwischenliegende Versionen von 4 Benutzern werden nicht angezeigt) |

| Zeile 2: |

Zeile 2: |

| <span style="font-size:1.2em;font-weight:bold;">'''Hybride Methoden''', Beispiele</span> | | <span style="font-size:1.2em;font-weight:bold;">'''Hybride Methoden''', Beispiele</span> |

|

| |

|

| Im nachfolgenden sollen einige Beispiele für die Anwendung dieser Prüfmethodik gezeigt werden: | | Im nachfolgenden sollen einige Beispiele für die Anwendung dieser Prüfmethodik gezeigt werden. Die Beispiele (2) bis (4) basieren auf eigenen Messungen der [https://www.polymerservice-merseburg.de/ Polymer Service GmbH Merseburg] mit im Unternehmen vorhandener Gerätetechnik. |

|

| |

|

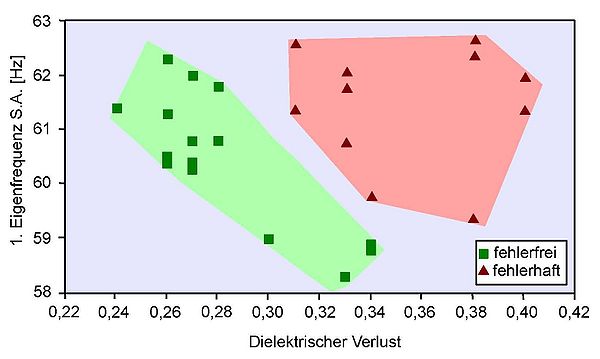

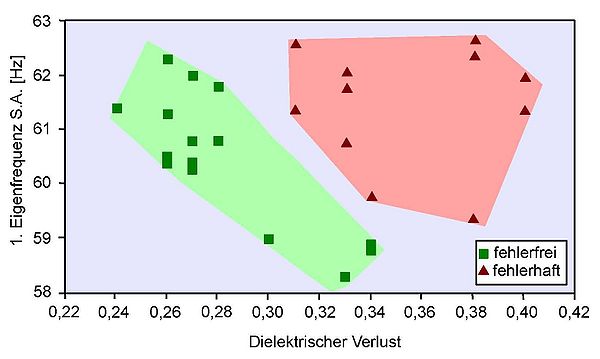

| == (1) Kopplung der Schwingungsanalyse mit der Dielektrometrie == | | == (1) Kopplung der Schwingungsanalyse mit der Dielektrometrie == |

| Zeile 9: |

Zeile 9: |

|

| |

|

| * Schwingungsanalyse mit Messung der Grundeigenfrequenz und | | * Schwingungsanalyse mit Messung der Grundeigenfrequenz und |

| * Dielektrometrie mit Messung des dielektrischen Verlustfaktors | | * Dielektrometrie mit Messung des [[Dielektrischer Verlustfaktor|dielektrischen Verlustfaktors]] |

|

| |

|

| durchgeführt ('''Bild 1'''). | | durchgeführt ('''Bild 1'''). |

| Zeile 24: |

Zeile 24: |

| == (2) Kopplung des [[Zugversuch]]es bei statischer [[Beanspruchung]] mit der Methode der [[Laserextensometrie]] == | | == (2) Kopplung des [[Zugversuch]]es bei statischer [[Beanspruchung]] mit der Methode der [[Laserextensometrie]] == |

|

| |

|

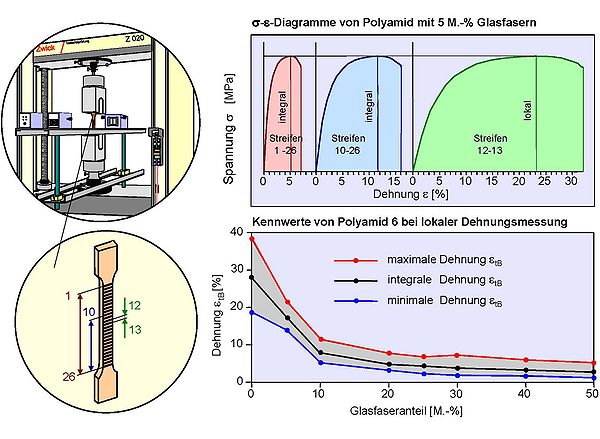

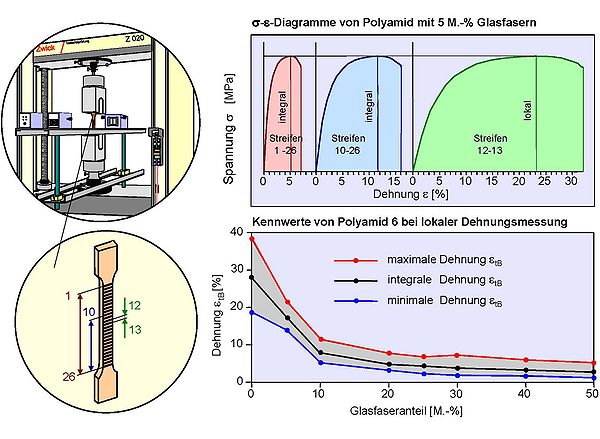

| Das '''Bild 2''' zeigt ein Beispiel zur Bewertung des lokalen Deformationsverhaltens von kurzglasfaserverstärkten Polyamid-Werkstoffen unter Zugbelastung mittels [[Laserextensometrie]]. Im linken oberen Teilbild ist das verwendete Laserextensometer der Fa. Fiedler Optoelektronik Lützen zu sehen, welches an eine [[Materialprüfmaschine|Universalprüfmaschine]] der Fa. Zwick Ulm/Einsingen vom Typ Z020 adaptiert wurde. Vom Hersteller des Laser-Messsystems wird eine [[Auflösung Laserextensometer-Gerätesysteme|Auflösung]] für die Längsdehnung von besser als 1 <math>\mu</math>m und für die Querdehnung von 0,15 <math>\mu</math>m angegeben.<br> | | Das '''Bild 2''' zeigt ein Beispiel zur Bewertung des lokalen Deformationsverhaltens von kurzglasfaserverstärkten Polyamid-Werkstoffen unter Zugbelastung mittels [[Laserextensometrie]]. Im linken oberen Teilbild ist das verwendete Laserextensometer der Fa. Fiedler Optoelektronik Lützen zu sehen, welches an eine [[Materialprüfmaschine|Universalprüfmaschine]] der [https://www.zwick.de/ Fa. ZwickRoell Ulm/Einsingen] vom Typ Z020 adaptiert wurde. Vom Hersteller des Laser-Messsystems wird eine [[Auflösung Laserextensometer-Gerätesysteme|Auflösung]] für die Längsdehnung von besser als 1 <math>\mu</math>m und für die Querdehnung von 0,15 <math>\mu</math>m angegeben.<br> |

| Die wichtigsten Baugruppen sind der Halbleiter-Diodenlaser mit einer Wellenlänge von 670 nm, der Drehspiegelscanner, das Linsensystem, die Photodiode als Empfänger und die Datenverarbeitung- und Auswerteeinheit. | | Die wichtigsten Baugruppen sind der Halbleiter-Diodenlaser mit einer Wellenlänge von 670 nm, der Drehspiegelscanner, das Linsensystem, die Photodiode als Empfänger und die Datenverarbeitung- und Auswerteeinheit. |

|

| |

|

| Zeile 31: |

Zeile 31: |

| |- valign="top" | | |- valign="top" |

| |width="50px"|'''Bild 2''': | | |width="50px"|'''Bild 2''': |

| |width="600px" |Anwendung der Laserextensometrie zur Darstellung der lokalen Verformungen | | |width="600px" |Anwendung der [[Laserextensometrie]] zur Darstellung der lokalen Verformungen |

| |} | | |} |

|

| |

|

| Zeile 42: |

Zeile 42: |

|

| |

|

| '''Literaturhinweise''' | | '''Literaturhinweise''' |

| * Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 534–537 (ISBN 978-3-446-44350-1; E-Book: ISBN 978-3-446-44390-7; siehe [[AMK-Büchersammlung]] unter A 18) | | * [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 516–519 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe [[AMK-Büchersammlung]] unter A 23) |

| * Grellmann, W., Bierögel, C.: Laserextensometrie anwenden. Einsatzmöglichkeiten und Beispiele aus der Kunststoffprüfung. Materialprüfung 40 (1998) 11–12, 452–459 | | * Grellmann, W., [[Bierögel,_Christian|Bierögel, C.]]: Laserextensometrie anwenden. Einsatzmöglichkeiten und Beispiele aus der Kunststoffprüfung. Materialprüfung 40 (1998) 11–12, 452–459 |

|

| |

|

| == (3) Kopplung des [[Zugversuch]]es mit der schädigungssensitiven [[Schallemissionsanalyse]] == | | == (3) Kopplung von [[Schallemission]] und [[Thermographie]] mit dem [[Zugversuch]] an einem statisch beanspruchten [[CT-Prüfkörper]] oder [[Vielzweckprüfkörper]] == |

| | |

| '''Einleitung'''

| |

| | |

| Im [[Quasistatische Prüfverfahren|quasistatischen]] [[Zugversuch]] werden die während der Belastung auftretenden [[Schallemission]]en an einseitig gekerbten [[Prüfkörper]]n zur Bewertung der Schädigungskinetik herangezogen. Aufgrund der Verwendung von gekerbten [[Prüfkörper]]n ist es möglich, einen definierten Abstand zwischen Schallemissionsquelle und Sensorposition anzugeben und damit reproduzierbare Verhältnisse abzuleiten. Nachteilig ist jedoch, dass infolge der wirkenden Kerbspannungsüberhöhung und des lokalen Deformationsgeschehens keine Angaben für die Spannung und Dehnung möglich sind. Aufgrund der [[Kerbempfindlichkeit|Kerbwirkung]] sowie des Einflusses der Sensorposition auf die Aufzeichnung der [[Schallemission]] ergeben sich andere experimentelle Bedingungen und die Prüfung erfolgte in Anlehnung an die DIN EN ISO 527-1 [1].

| |

| | |

| '''Experimentelles'''

| |

| | |

| Es wurde ein mit 20 Masseprozent kurzglasfaserverstärktes Polypropylen (PP/20) untersucht. Aufgrund des unpolaren Charakters von Polypropylen wurde Maleinsäureanhydrid (MSA) als Haftvermittler zur Optimierung der Anbindung der Fasern an die Matrix ([[Faser-Matrix-Haftung]]) verwendet. Kardelky und Schröder wiesen in [2] und [3] nach, das mit Echtblau im Vergleich zu anderen Nukleierungsmitteln für PP/GF-Verbunde bei einem Gehalt von 0,01 Masseprozent das beste mechanische Eigenschaftsniveau erzielt wird. Aus diesem Grund wurde Echtblau als Nukleierungsmittel verwendet. Für die Untersuchungen standen spritzgegossene [[Vielzweckprüfkörper]] nach DIN EN ISO 527-2 [4] mit einer Gesamtlänge l<sub>3</sub> von 170 mm zur Verfügung.<br>

| |

| Die Tiefe der mit einer Metallklinge eingebrachten Kerbe (siehe auch [[Kerbgeometrie]]) betrug 2 mm bei einem Kerbradius von 0,3 µm und einem Sensor–Kerb–Abstand von 30 mm. Für die Prüfungen wurde die [[Materialprüfmaschine|Universalprüfmaschine]] Zwick Z020 (ZWICK GMBH, ULM) bei einer [[Traversengeschwindigkeit]] von 10 mm/min bei Raumtemperatur verwendet. <br>

| |

| Zur Durchführung der [[Schallemissionsprüfung|Schallemissionsmessungen]] wurde das 3-kanalige Messsystem AMSY-4 (VALLEN-SYSTEME GMBH, ICKING, DEUTSCHLAND) mit einem Vorverstärker vom Typ AEP-3 und einem Breitbandsensor vom Typ AE204A verwendet. Die Bandbreiten des Vorverstärkers und des Sensors betrugen 95–1000 kHz sowie 150–650 kHz. Eine Impedanzanpassung bei der Applizierung des Sensors auf der Prüfkörperoberfläche erfolgte durch Bienenwachs als Haftvermittler und ein konstanter Anpressdruck wurde durch die Verwendung einer Klemme sichergestellt. In '''Bild 3''' ist ein eingespannter und mit dem akustischen Sensor versehener [[Prüfkörper]] dargestellt.

| |

| | |

| {| border="0"

| |

| |[[Datei:Zugv_SEA_HybMeth_Bild2a.jpg]]

| |

| |

| |

| {| border=0

| |

| |-valign="top"

| |

| |width="25px"|A –

| |

| |akustischer Breitbandsensor, Applizierung auf dem Prüfkörper mit Kopplungsmedium

| |

| |-valign="top"

| |

| |B –

| |

| |aufgesetzte Klemme

| |

| |-valign="top"

| |

| |C –

| |

| |Sicherheitskabel zum Auffangen des Sensors zur Vermeidung von Beschädigungen

| |

| |}

| |

| |}

| |

| {|

| |

| |- valign="top"

| |

| |width="50px"|'''Bild 3''':

| |

| |width="600px" |Versuchsanordnung für die Schallemissionsmessungen in der Zuganordnung

| |

| |}

| |

| | |

| '''Beispiel'''

| |

| | |

| Die Verteilungsfunktionen für die Peak-Amplitudenwerte A<sub>p</sub>, die Ereignisdauer t<sub>ED</sub> und die kumulative Ratendarstellung der Energie E<sub>AE</sub> ist für PP/20 zusammen mit dem Kraft-Traversenweg-Diagramm in '''Bild 4a–c''' dargestellt.

| |

| | |

| {|

| |

| |-

| |

| |[[Datei:Zugv_SEA_HybMeth_Amplitude20.jpg|300px]]

| |

| |[[Datei:Zugv_SEA_HybMeth_Eventduration20.jpg|300px]]

| |

| |-

| |

| |[[Datei:Zugv_SEA_HybMeth_Energie(eu)20.jpg|300px]]

| |

| |

| |

| |}

| |

| {|

| |

| |- valign="top"

| |

| |width="50px"|'''Bild 4''':

| |

| |width="600px" |Darstellung der Verteilungsfunktionen der Amplitudenwerte A<sub>p</sub>, der Ereignisdauer t<sub>ED</sub> und kumulative Ratendarstellung der Energie E<sub>AE</sub> sowie die Einteilung in drei akustisch unterschiedliche Bereiche für PP/20 (a–c) [5]

| |

| |}

| |

| | |

| Für das PP/20 konnte eine instabile [[Rissausbreitung]] bestimmt werden und im Vergleich mit den ungekerbten [[Prüfkörper]]n (Ergebnisse nicht dargestellt) wird durch die [[Kerbeinbringung|Einbringung]] einer scharfen [[Kerb]]e ein geringeres Festigkeitsniveau, aufgrund der Ausbildung eines [[mehrachsiger Spannungszustand|dreiachsigen]] Spannungszustandes und der höheren [[Verformungsgeschwindigkeit]] an der Kerbspitze, erreicht.<br>

| |

| Aus den Verteilungsfunktionen lassen sich anhand der ''Hit''-Dichte drei akustisch unterschiedliche Bereiche ableiten, welche in der graphischen Darstellung in '''Bild 4''' durch vertikale Linien verdeutlich sind und für die Ereignisdauer t<sub>ED</sub> sowie für die Ratendarstellung der Energie E<sub>AE</sub> übernommen wurden. Die Amplituden als auch die Ereignisdauer in den Bereichen II und III sind durch eine Überlagerung der in den Bereichen davor liegenden Werte gekennzeichnet ('''Tabelle 1'''). Dabei ist der Bereich I durch eine geringe akustische Aktivität charakterisiert und der Übergang vom Bereich II zu Bereich III weist einen überproportionalen Anstieg der [[Akustische_Emission|akustischen Emission]] auf. Vor dem ultimativen Versagen des Werkstoffs werden die meisten [[Schallemission]]en pro Zeiteinheit mit den höchsten Amplitudenwerten und maximalen Energien detektiert, was auf den Zuwachs an Werkstoffschädigungen zurückgeführt werden kann.

| |

|

| |

| {| border="1px" style="border-collapse:collapse"

| |

| |+ '''Tabelle 1''': Zuordnung der Amplituden- und Ereignisdauerwerte zu den akustischen Bereichen für die PP-Werkstoffe

| |

| !! style="width:160px; background:#DCDCDC" | Akustischer Bereich

| |

| !! style="width:160px; background:#DCDCDC" | korrespondierende Amplituden

| |

| !! style="width:160px; background:#DCDCDC" | korrespondierende Ereignisdauer

| |

| |-

| |

| |style="text-align:center" | I

| |

| |40–50 dB

| |

| |< 20 <math>\mu</math>s

| |

| |-

| |

| |style="text-align:center" | II

| |

| |50–68 dB

| |

| |20–200 <math>\mu</math>s

| |

| |-

| |

| |style="text-align:center" | III

| |

| |> 68 dB

| |

| |> 200 <math>\mu</math>s

| |

| |}

| |

| | |

| Zur Interpretation der Ergebnisse wurden [[Rasterelektronenmikroskopie|REM-Aufnahmen]] der zugehörigen [[Bruchfläche]]n von PP/20 angefertigt, um qualitativ die [[Faser-Matrix-Haftung|Haftungsverhältnisse]] und [[Deformationsmechanismen|Schädigungsmechanismen]] zu bewerten. '''Bild 5a–b''' zeigt eine Übersichts- und Detailaufnahme. Erkennbar sind Glasfaserbrüche (i), zahlreiche herausgezogene und nicht mit Matrixmaterial benetzte Glasfasern (ii), Löcher infolge des ''pull-out'' (iii) und stark plastisch verstreckte Matrixstege (iv). Anhand der [[Bruchfläche]]n lässt sich nicht eindeutig klären, ob die Glasfasern während des Herstellungsprozesses oder als Folge der instabilen [[Rissausbreitung]] gebrochen sind.<br>

| |

| | |

| [[Datei:Zugv_SEA_HybMeth_Bild5.jpg|600px]]

| |

| {|

| |

| |- valign="top"

| |

| |width="50px"|'''Bild 5''':

| |

| |width="600px" |REM-Aufnahme (a) und Detailausschnitt (b) der [[Bruchfläche]] von PP/20; i – Faserbruch, ii – nicht mit Matrixmaterial benetzte Faser, iii – Loch infolge des pull-out und iv – plastisch verstreckte Matrixstege zwischen den Glasfasern

| |

| |}

| |

| | |

| Die Beurteilung der Haftungsverhältnisse auf der Basis der in quasistatischen Versuchen erhaltenen [[Bruchfläche]]n ist nicht möglich, da eine unzulässige Beeinflussung, d. h. eine Freilegung der Fasern während des ''pull-out'', stattfindet. Hier muss eine Präparation nach einer hohen [[Prüfgeschwindigkeit|Beanspruchungsgeschwindigkeit]] und/oder bei tiefen Temperaturen erfolgen [6, 7]. Eine Bewertung der Haftungsbedingungen kann z. B. an aus dem [[Instrumentierter Kerbschlagbiegeversuch|Instrumentierten Kerbschlagbiegeversuch (IKBV)]] erhaltenen [[Bruchfläche]]n durchgeführt werden. Bei einer guten Anbindung der Fasern an die Matrix resultiert eine Kraftübertragung zwischen der Matrix und der Faser während der Belastung. Die [[Deformation]] und damit Energieaufnahme der Matrix im [[Quasistatische Prüfverfahren|quasistatischen]] Versuch ist im Gegensatz zur schlagartigen/dynamischen Beanspruchung größer, was durch die stark plastisch deformierten Matrixbereiche auf der [[Bruchfläche]] verdeutlicht wird.

| |

| | |

| | |

| '''Literaturhinweise'''

| |

| {|

| |

| |-valign="top"

| |

| |[1]

| |

| |DIN EN ISO 527-1 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 1: Allgemeine Grundsätze.

| |

| |-valign="top"

| |

| |[2]

| |

| |Kardelky, S.: Einfluss der Nukleierungsmittelart auf die Deformations- und Bruchmechanismen von medial beanspruchten PP/GF-Verbunden. Diplomarbeit. Martin-Luther-Universität Halle-Wittenberg (2002), (siehe [[AMK-Büchersammlung]] unter B 3-101)

| |

| |-valign="top"

| |

| |[3]

| |

| |Schröder, D.: Kombinierte Wirkung des Faservolumen- und Nukleierungsmittelgehaltes auf das mechanische Eigenschaftsniveau von PP/GF-Verbunden. Diplomarbeit. Martin-Luther-Universität Halle-Wittenberg (2003), (siehe [[AMK-Büchersammlung]] unter B 3-102)

| |

| |-valign="top"

| |

| |[4]

| |

| |DIN EN ISO 527-2 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 2: Prüfbedingungen für Form- und Extrusionsmassen.

| |

| |-valign="top"

| |

| |[5]

| |

| |Schoßig, M.: Bewertung der Schädigungsmechanismen von kurzglasfaserverstärkten Polyolefinen durch simultane Aufzeichnung der Schallemissionen unter quasistatischer und dynamischer Beanspruchung. Dissertation. Martin-Luther-Universität Halle-Wittenberg (2010), (ISBN 978-3-8348-1483-8) (siehe [[AMK-Büchersammlung]] unter B 1-21)

| |

| |-valign="top"

| |

| |[6]

| |

| |VDI 3822 Blatt 2.1.2: Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung (2012-01; Berichtigung: 2012-04)

| |

| |-valign="top"

| |

| |[7]

| |

| |VDI 3822 Blatt 2.1.10 (2012-01): Bedeutende instrumentelle Analysemethoden für die Schadensanalyse an thermoplastischen Kunststoffprodukten

| |

| |}

| |

| | |

| == (4) Kopplung von [[Schallemission]] und Thermographie mit dem [[Zugversuch]] an einem statisch beanspruchten [[CT-Prüfkörper]] oder [[Vielzweckprüfkörper]] ==

| |

|

| |

|

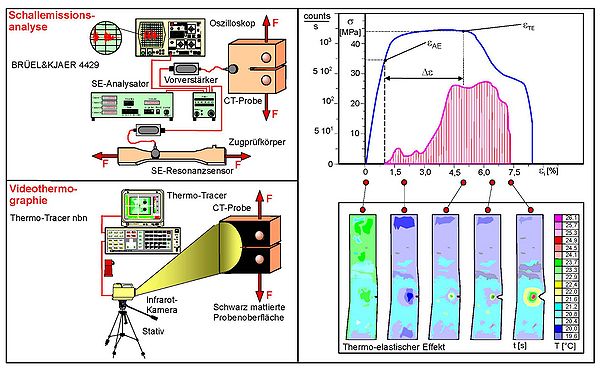

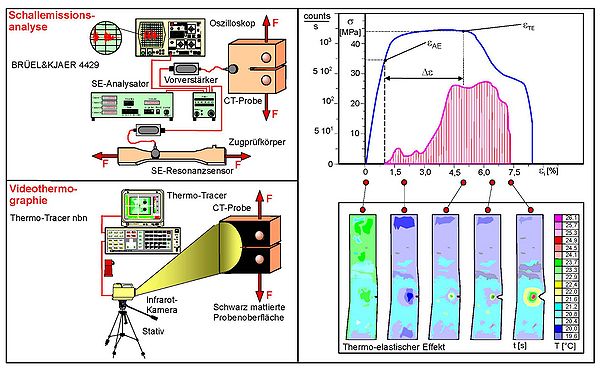

| Eine Erweiterung der Aussagemöglichkeiten hinsichtlich der Bewertung des lokalen Deformationsverhaltens und der ablaufenden energiedissipativen Mechanismen kann man auch durch den Einsatz von | | Eine Erweiterung der Aussagemöglichkeiten hinsichtlich der Bewertung des lokalen Deformationsverhaltens und der ablaufenden energiedissipativen Mechanismen kann man auch durch den Einsatz von |

|

| |

|

| * Schallemissionsmessverfahren und der | | * Schallemissionsmessverfahren und der |

| * Videothermographie | | * [[Thermographie|Videothermographie]] |

| erwarten. | | erwarten. |

|

| |

|

| Zeile 190: |

Zeile 80: |

| Im unteren rechten Teilbild sind die Thermographiebilder vor der [[Riss|Rissspitze]] in einem gekerbten [[Vielzweckprüfkörper]] bei unterschiedlichen [[Deformation]]en zu sehen. Es ist zu erkennen, dass auf der [[Oberfläche]] Temperaturunterschiede von bis zu 8 °C selbst bei kleinen [[Prüfgeschwindigkeit|Belastungsgeschwindigkeiten]] auftreten können. | | Im unteren rechten Teilbild sind die Thermographiebilder vor der [[Riss|Rissspitze]] in einem gekerbten [[Vielzweckprüfkörper]] bei unterschiedlichen [[Deformation]]en zu sehen. Es ist zu erkennen, dass auf der [[Oberfläche]] Temperaturunterschiede von bis zu 8 °C selbst bei kleinen [[Prüfgeschwindigkeit|Belastungsgeschwindigkeiten]] auftreten können. |

|

| |

|

| == (5) Kopplung des [[Biegeversuch]]s mit der schädigungssensitiven [[Schallemissionsanalyse]] ==

| |

|

| |

| '''Einleitung'''

| |

|

| |

| Im [[Quasistatische Prüfverfahren|quasistatischen]] [[Biegeversuch]] werden die während der Belastung auftretenden [[Schallemission]]en an einseitig [[Kerb|gekerbten]] [[Prüfkörper]]n zur Bewertung der Schädigungskinetik herangezogen. Aufgrund der Verwendung von [[Kerbeinbringung|gekerbten]] Prüfkörpern ist es möglich, einen definierten Abstand zwischen Schallemissionsquelle und Sensorposition anzugeben und damit reproduzierbare Verhältnisse abzuleiten. Nachteilig ist jedoch, dass infolge der wirkenden Kerbspannungsüberhöhung und des lokalen Deformationsgeschehens keine Angaben für die Spannung und Dehnung möglich sind. Aufgrund der [[Kerbempfindlichkeit|Kerbwirkung]] sowie des Einflusses der Sensorposition auf die Aufzeichnung der [[Schallemission]]en ergeben sich andere experimentelle Bedingungen und die Prüfung erfolgte in Anlehnung an die DIN EN ISO 178 [1].

| |

|

| |

| '''Experimentelles'''

| |

|

| |

| Gegenstand der Untersuchungen waren Polypropylen (PP)-Werkstoffe, welche mir Kurzglasfasern im Bereich von 0 bis 50 Masseprozent verstärkt wurden. Aufgrund des unpolaren Charakters von Polypropylen wurde Maleinsäureanhydrid (MSA) als Haftvermittler zur Optimierung der Anbindung der Fasern an die Matrix ([[Faser-Matrix-Haftung]]) verwendet. Kardelky und Schröder wiesen in [2] und [3] nach, das mit Echtblau im Vergleich zu anderen Nukleierungsmitteln für PP/GF-Verbunde bei einem Gehalt von 0,01 Masseprozent das beste mechanische Eigenschaftsniveau erzielt wird. Aus diesem Grund wurde Echtblau als Nukleierungsmittel verwendet.<br>

| |

| Der [[Kerbempfindlichkeit|Kerbradius]] der Metallklingen und die Kerbtiefe betrugen 0,3 µm und 2 mm. Zusätzliche Änderungen zur Norm ergaben sich durch die Applizierung des akustischen Sensors auf dem [[Prüfkörper]]. Durch die vorgeschriebene [[Auflagerabstand|Stützweite]] von 62 mm betrug der Kerb–Sensor–Abstand 30 mm. Für die Prüfungen wurde die [[Materialprüfmaschine|Universalprüfmaschine]] Zwick Z020 (ZWICK GMBH, ULM) bei einer [[Traversengeschwindigkeit]] von 10 mm/min bei Raumtemperatur verwendet. <br>

| |

| Zur Durchführung der Schallemissionsmessungen wurde das 3-kanalige Messsystem AMSY-4 (VALLEN-SYSTEME GMBH, ICKING, DEUTSCHLAND) mit einem Vorverstärker vom Typ AEP-3 und einem Breitbandsensor vom Typ AE204A verwendet. Die Bandbreiten des Vorverstärkers und des Sensors betrugen 95–1000 kHz sowie 150–650 kHz. Eine Impedanzanpassung bei der Applizierung des Sensors auf der Prüfkörperoberfläche erfolgte durch Bienenwachs als Haftvermittler und ein konstanter Anpressdruck wurde durch die Verwendung einer Klemme sichergestellt. <br>

| |

| Die Versuchsanordnung ist in '''Bild 7''' für einen unter einer [[Biegebeanspruchung]] stehenden [[Vielzweckprüfkörper]] mit appliziertem Sensor gezeigt.<br>

| |

|

| |

| {| border="0"

| |

| |[[Datei:Biegev_SEA_HybMeth_Bild1a.jpg|400px]]

| |

| |

| |

| {| border=0

| |

| |-valign="top"

| |

| |width="25px"|A –

| |

| |akustischer Breitbandsensor; Applizierung auf dem Prüfkörper mit Kopplungsmedium

| |

| |-valign="top"

| |

| |B –

| |

| |aufgesetzte Klemme

| |

| |-valign="top"

| |

| |C –

| |

| |Kerböffnung

| |

| |}

| |

| |}

| |

| {|

| |

| |- valign="top"

| |

| |width="50px"|'''Bild 7''':

| |

| |width="600px" |Versuchsanordnung für die Schallemissionsmessungen in der Biegeanordnung

| |

| |}

| |

|

| |

| Aufgrund der zunehmenden Durchbiegung der [[Prüfkörper]] musste beim Kontakt der Prüfkörperhälften mit dem Biegestempel der Versuch abgebrochen werden. Eine zusätzliche Schwierigkeit ergab sich bei der Applizierung des Sensors auf den [[Prüfkörper]]. Eine Verwendung von Gel zur Impedanzanpassung war nicht möglich, da es mit zunehmender Prüfkörperdurchbiegung sowohl zu einer Bewegung des Sensors als auch zu einer Bewegung auf dem Widerlager und damit zu Reibungseffekten kam. Das Problem der sicheren Befestigung des Sensors auf dem [[Prüfkörper]] konnte durch die Nutzung von Bienenwachs gelöst werden.<br>

| |

|

| |

| '''Beispiel'''

| |

|

| |

| Die Ergebnisse für die Peak-Amplitudenwerte A<sub>p</sub> und die Ereignisdauer t<sub>ED</sub> sind exemplarisch für das PP/20 im '''Bild 8a–b''' dargestellt. Wie oben erläutert, ergibt sich bei der Versuchsdurchführung nach Erreichen der Maximalkraft und infolge der stabilen [[Rissausbreitung]] das Problem der Prüfkörperbewegung auf den Widerlagern und damit die Generierung von unerwünschten [[Schallemission]]en. Aus diesem Grund erfolgte hier die systematische Auswertung nur bis zum Kraftmaximum. Die nicht berücksichtigen Ergebnisse sind im Bild 8a–b grau hervorgehoben. In Analogie zum [[Hybride Methoden, Beispiele#(3) Kopplung des Zugversuches mit der schädigungssensitiven Schallemissionsanalyse|Zugversuch mit der gekoppelten Schallemissionsanalyse]], konnte auch für den [[Biegeversuch]] eine Einteilung in Bereiche unterschiedlicher akustischer Aktivität vorgenommen werden. Dies wird im Bild '''8a–b''' durch die gestrichelte Linie verdeutlicht. Der Bereich I ist durch eine vernachlässigbare Aktivität charakterisiert, wobei im Bereich II Amplitudenwerte zwischen 40–61 dB und Ereignisse mit einer Dauer von bis zu 380 µs auftreten. Die Abhängigkeiten der maximalen Peak-Amplitudenwerte A<sub>pmax</sub> und der ''Hits'' vom Glasfaservolumengehalt φ<sub>v</sub> sind im Bild '''8c–d''' aufgeführt.

| |

|

| |

| {|

| |

| |-

| |

| |[[Datei:Biegev_SEA_HybMeth_Amplitude20.jpg|300px]]

| |

| |[[Datei:Biegev_SEA_HybMeth_Eventduration20.jpg|300px]]

| |

| |-

| |

| |[[Datei:Biegev_SEA_HybMeth_Graph_Amp.jpg|265px]]

| |

| |[[Datei:Biegev_SEA_HybMeth_Graph_Hits.jpg|265px]]

| |

| |}

| |

| {|

| |

| |- valign="top"

| |

| |width="50px"|'''Bild 8''':

| |

| |width="600px" |Funktionaler Zusammenhang zwischen der Kraft F, den Amplitudenwerten A<sub>p</sub> (a), der Ereignisdauer t<sub>ED</sub> (b) und der Durchbiegung f für PP/20 sowie den maximalen Peak-Amplitudenwerten A<sub>pmax</sub> (c) und den ''Hits'' (d)

| |

| |}

| |

|

| |

| Die bis zur Maximalkraft und damit bis zum Punkt des Beginns der stabilen [[Rissausbreitung]] bestimmten A<sub>pmax</sub>-Werte werden vom Glasfaservolumengehalt nur gering beeinflusst, was ursächlich auf die gleichbleibenden experimentellen Bedingungen, insbesondere des Sensor–Kerb–Abstands und der Verstärkung des akustischen Signals, zurückzuführen ist. Ein anderes Ergebnis konnte für die Anzahl der [[Schallemission|akustischen Emissionen]] (''Hits'') ermittelt werden. Die während der Kerbaufweitung (siehe: [[Rissöffnung]]) induzierten und mit der [[Schallemissionsanalyse|SEA]] aufgezeichneten Schädigungen nehmen demnach bei höheren Fasergehalten ab. Hier ist zum einem anzunehmen, dass es aufgrund des höheren Glasfaservolumengehalts zur Überlagerung der um die Fasern ausgebildeten Spannungsfelder und damit zur Herabsetzung der lokalen Spannungsspitzen kommt [4] und damit weniger [[akustische Emission]]en detektiert werden. Zum anderen ist eine mehrfache Schädigung der Glasfasern bei geringeren Fasergehalten möglich [5].

| |

|

| |

|

| |

| '''Literaturhinweise'''

| |

| {|

| |

| |-valign="top"

| |

| |[1]

| |

| |DIN EN ISO 178 (2017-06): Kunststoffe – Bestimmung der Biegeeigenschaften (Normentwurf)

| |

| |-valign="top"

| |

| |[2]

| |

| |Kardelky, S.: Einfluss der Nukleierungsmittelart auf die Deformations- und Bruchmechanismen von medial beanspruchten PP/GF-Verbunden. Diplomarbeit. Martin-Luther-Universität Halle-Wittenberg (2002) (siehe [[AMK-Büchersammlung]] unter B 3-101)

| |

| |-valign="top"

| |

| |[3]

| |

| |Schröder, D.: Kombinierte Wirkung des Faservolumen- und Nukleierungsmittelgehaltes auf das mechanische Eigenschaftsniveau von PP/GF-Verbunden. Diplomarbeit. Martin-Luther-Universität Halle-Wittenberg (2003) (siehe [[AMK-Büchersammlung]] unter B 3-102)

| |

| |-valign="top"

| |

| |[4]

| |

| |Bierögel, C.: Zur Problematik der Schallemissionsanalyse an verstärkten Thermo- und Duroplasten. Dissertation. Technische Hochschule Carl Schorlemmer Leuna-Merseburg (1983)

| |

| |-valign="top"

| |

| |[5]

| |

| |Ehrenstein, G. W., Wurmb, R.: Verstärkte Thermoplaste – Theorie und Praxis. Angewandte Makromolekulare Chemie, 60/61 (1977) 157–214.

| |

| |}

| |

|

| |

|

| == (6) Weitere Hybride Methoden == | | == (4) Weitere Hybride Methoden == |

|

| |

|

| * [[IKBV mit SEA]] | | * [[IKBV mit SEA]] |

| * [[In-situ-Zugversuch im ESEM mit SEA]] | | * [[In-situ-Zugversuch im ESEM mit SEA]] |

| * [[In-situ-Zugversuch im NMR]] | | * [[In-situ-Zugversuch im NMR]] |

| * [[In-situ-Ultramikrotomie]] | | * [[In situ Ultramikrotomie]] |

| | * [[Biegeversuch und Schallemissionsanalyse]] |

| | * [[Zugversuch und Schallemissionsanalyse]] |

| | * [[Zugversuch#Zugversuch, Wärmetönung|Zugversuch, Wärmetönung]] |

|

| |

|

| | [[Kategorie:Hybride Methoden]] |

| [[Kategorie:Laserextensometrie]] | | [[Kategorie:Laserextensometrie]] |

| [[Kategorie:Morphologie und Mikromechanik]] | | [[Kategorie:Morphologie und Mikromechanik]] |

Hybride Methoden, Beispiele

Im nachfolgenden sollen einige Beispiele für die Anwendung dieser Prüfmethodik gezeigt werden. Die Beispiele (2) bis (4) basieren auf eigenen Messungen der Polymer Service GmbH Merseburg mit im Unternehmen vorhandener Gerätetechnik.

(1) Kopplung der Schwingungsanalyse mit der Dielektrometrie

Bei diesem Beispiel wurden Untersuchungen an Bauteilen (Buchsen) unter dem Gesichtspunkt der Defektoskopie mit Hilfe der

durchgeführt (Bild 1).

| Bild 1:

|

Anwendung hybrider Prüfmethoden in der Defektoskopie an Kunststoffen (Institut für Kunststoffkunde und -prüfung Stuttgart, Prof. Dr. G. Busse)

|

Die Einzeldarstellung der Ergebnisse aus der Schwingungsanalyse und der Dielektrometrie führte zu keiner verwertbaren Aussage. Durch die simultane Auftragung der funktionellen Abhängigkeiten konnte die Selektion von defektfreien und defektbehafteten Buchsen im Sinne einer Qualitätsprüfung erfolgen.

Das Bild 2 zeigt ein Beispiel zur Bewertung des lokalen Deformationsverhaltens von kurzglasfaserverstärkten Polyamid-Werkstoffen unter Zugbelastung mittels Laserextensometrie. Im linken oberen Teilbild ist das verwendete Laserextensometer der Fa. Fiedler Optoelektronik Lützen zu sehen, welches an eine Universalprüfmaschine der Fa. ZwickRoell Ulm/Einsingen vom Typ Z020 adaptiert wurde. Vom Hersteller des Laser-Messsystems wird eine Auflösung für die Längsdehnung von besser als 1  m und für die Querdehnung von 0,15

m und für die Querdehnung von 0,15  m angegeben.

m angegeben.

Die wichtigsten Baugruppen sind der Halbleiter-Diodenlaser mit einer Wellenlänge von 670 nm, der Drehspiegelscanner, das Linsensystem, die Photodiode als Empfänger und die Datenverarbeitung- und Auswerteeinheit.

Im linken unteren Teilbild ist ersichtlich, dass auf dem Prüfkörper mit einer Folienmaske in Sieb- oder Tampondruck in diesem Fall 26 Streifen (Targets) mit einem frei wählbaren Abstand von minimal 1 mm aufgebracht wurden. Entsprechend der gewählten Streifenanzahl sind dann n-1 Spannungs (σ)-Dehnungs (ε)-Diagramme möglich oder die wahlfreie Zuordnung von Messzonen auf der Oberfläche.

Im rechten oberen Teilbild sind ausgewählte  -

- -Diagramme dargestellt. Das sind das integrale

-Diagramme dargestellt. Das sind das integrale  -

- -Diagramm für die Streifen 1–26, das

-Diagramm für die Streifen 1–26, das  -

- -Diagramm für die Streifen 10–26 und das lokale Spannungs-Dehnungs-Diagramm für die Streifen 12–13. Diese Diagramme weisen sehr große Unterschiede im Dehnungsverhalten auf, da die Orientierungen (siehe: Zugversuch Eigenspannungen Orientierungen) der Prüfkörper sich auf die lokalen Dehnungen auswirkt.

-Diagramm für die Streifen 10–26 und das lokale Spannungs-Dehnungs-Diagramm für die Streifen 12–13. Diese Diagramme weisen sehr große Unterschiede im Dehnungsverhalten auf, da die Orientierungen (siehe: Zugversuch Eigenspannungen Orientierungen) der Prüfkörper sich auf die lokalen Dehnungen auswirkt.

Im rechten unteren Teilbild sind die integrale Dehnung und die maximale Dehnung bzw. minimale Dehnung in Abhängigkeit vom Glasfaseranteil (siehe: Veraschungsmethode) für die untersuchten Polyamide aufgetragen. Es ist zu erkennen, dass mit Zunahme des Faseranteils die relativen Unterschiede zwischen der maximalen und minimalen Dehnung zunehmen und damit die Heterogenität der Werkstoffe größer wird. Das hat natürlich Konsequenzen bei der Dimensionierung von Bauteilen.

Literaturhinweise

Eine Erweiterung der Aussagemöglichkeiten hinsichtlich der Bewertung des lokalen Deformationsverhaltens und der ablaufenden energiedissipativen Mechanismen kann man auch durch den Einsatz von

erwarten.

| Bild 6:

|

Anwendung der SEA und der Videothermographie zur Erfassung der Schädigungskinetik

|

In Bild 6 sind der Aufbau eines SEA- und Thermographie-Messplatzes für CT-Prüfkörper oder Vielzweckprüfkörper zu sehen, wobei auf experimentelle Besonderheiten hier nicht eingegangen werden kann.

Bei der Schallemissionsanalyse wird ein Sensor (Schmalbandig für hohe Empfindlichkeit, Breitbandig für Frequenzanalyse) an den Prüfkörper gekoppelt. Dieser Empfänger kann bei Belastung entstehende Volumen- und Oberflächenwellen empfangen, die dann verstärkt und gefiltert werden. Anschließend erfolgt dann die energetische Bewertung der Signale.

Bei der Videothermographie wird in der Regel die Oberfläche des Prüfkörpers schwarz gefärbt, um eine hohe Emissität zu erreichen. Durch den mit flüssigen Stickstoff gekühlten Sensor (Infrarot-Kamera) wird ein thermisches Abbild der Prüfkörperoberfläche registriert und gespeichert. Dadurch können deformationsbedingte Erwärmungen oder Abkühleffekte gemessen werden.

Auf Grund der Notwendigkeit einer hinreichend hohen Energiefreisetzungsrate ist die SEA z. B. an unverstärkten Thermoplasten nur bedingt geeignet.

Es werden deshalb in zunehmendem Maße gekoppelte in situ-Techniken wie z. B.

angewandt, die selektiv einerseits Matrixprozesse erfassen und andererseits die Charakterisierung der Verbundkomponente und ihrer Wechselwirkung zur Matrix erlauben.

Im rechten Teilbild ist die Beschreibung des Verformungs- und Bruchverhaltens am Beispiel von mit 5 %-M GF verstärkten PA6 zu sehen.

Im oberen Teilbild ist die  -

- -Kurve dargestellt. Die thermische Emission wird zeitlich später als die akustische Emission registriert. Als Werkstoffkenngrößen lassen sich der akustische oder thermische Onsets sowie die hier angegebenen dehnungsbezogenen Onsets verwendet.

-Kurve dargestellt. Die thermische Emission wird zeitlich später als die akustische Emission registriert. Als Werkstoffkenngrößen lassen sich der akustische oder thermische Onsets sowie die hier angegebenen dehnungsbezogenen Onsets verwendet.

Bezieht man die experimentellen Ergebnisse der thermischen und akustischen Emission auf die lokale Dehnung, so führt dies zu der Erkenntnis, dass für eine strukturbezogene Interpretation der Messergebnisse die Realisierung von lokal dehngesteuerten Zugversuchen notwendig ist.

Im unteren rechten Teilbild sind die Thermographiebilder vor der Rissspitze in einem gekerbten Vielzweckprüfkörper bei unterschiedlichen Deformationen zu sehen. Es ist zu erkennen, dass auf der Oberfläche Temperaturunterschiede von bis zu 8 °C selbst bei kleinen Belastungsgeschwindigkeiten auftreten können.

(4) Weitere Hybride Methoden