In-situ-Zugversuch im ESEM mit SEA

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

In-situ-Zugversuch im ESEM mit SEA

In-situ-Zugversuch im Environmental Scanning Electron Microscope (ESEM) mit simultaner Aufzeichnung der schädigungssensitiven Schallemissionen (SEA)

Einleitung

Zur Bewertung der Schädigungskinetik werden quasistatische In-situ-Zugversuche an gekerbten Prüfkörpern in einem atmosphärischen Rasterelektronenmikroskop (Environmental Scanning Electron Microscope, ESEM) durchgeführt. Aufgrund der Funktionsweise ist ein ESEM (Umgebungs-REM) für die Realisierung von In-situ-Versuchen an elektrisch nichtleitenden Werkstoffen [1, 2] geeignet. Die zusätzliche Einbeziehung der Schallemissionsanalyse sollte eine morphologische Bewertung der an der Rissspitze ablaufenden Schädigungsmechanismen (siehe Deformationsmechanismen) erlauben. Diese Kopplung dreier Methoden der Kunststoffprüfung und -diagnostik stellt eine neuartige Entwicklung dar, und die Anwendung dieses Verfahrens sollte zur Aufklärung des Zusammenhanges zwischen akustischen Ereignissen und Schädigungsmechanismen in kurzglasfaserverstärkten Kunststoffen beitragen (siehe Hybride Methoden, Beispiele).

Experimentelles

Es wurde ein mit 20 Masseprozent kurzglasfaserverstärktes Polypropylen (PP/20) untersucht. Aufgrund des unpolaren Charakters von Polypropylen wurde Maleinsäureanhydrid (MSA) als Haftvermittler zur Optimierung der Anbindung der Fasern an die Matrix verwendet. Kardelky [3] und Schröder [4] wiesen nach, das mit Echtblau im Vergleich zu anderen Nukleierungsmitteln für PP/GF-Verbunde bei einem Gehalt von 0,01 Masseprozent das beste mechanische Eigenschaftsniveau erzielt wird. Aus diesem Grund wurde Echtblau als Nukleierungsmittel verwendet.

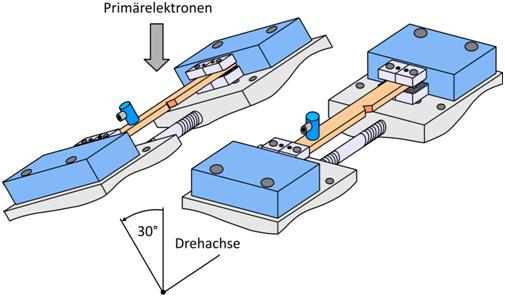

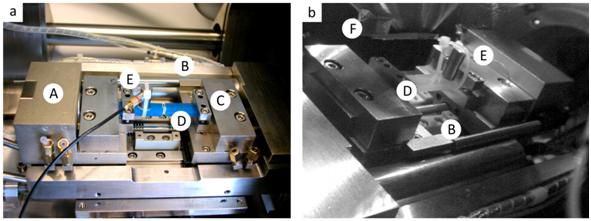

Der In-situ-Zugversuch mit simultaner Aufzeichnung der schädigungssensitiven Schallemissionen wurde mit einer Prüfgeschwindigkeit von 0,2 mm/min an gekerbten Prüfkörpern aus PP/20 mit den Abmessungen 60 x 9,6 x 3,6 mm³ und einer Kerbtiefe von 2 mm in Anlehnung an die DIN EN ISO 527-1 [5] (siehe Kerbgeometrie) in einem ESEM vom Typ Quanta 600 FEG (FEI – EINDHOVEN, THE NETHERLANDS) durchgeführt. Für die REM-Aufnahmen wurde die für spritzgegossene Prüfkörper typische Haut durch Polieren mit Siliciumcarbid-Schleifpapier der Körnung 4000 (Korngröße 5 µm) um 200 µm mittels eines speziell angefertigten Aluminiumquaders unter ständiger Kühlung mit Wasser zur Verhinderung der Erwärmung der Oberfläche von Prüfkörpern abgetragen. Die Prüfkörper sind in dem Aluminiumquader eingeklemmt und stehen am Rand um genau 200 µm über [6]. Damit ist eine direkte Beobachtung der Interaktion zwischen den Fasern und der Matrix möglich (siehe auch: Faser-Matrix-Haftung). Die Schallemissionen wurden mit dem AMSY-4 Messsystem registriert und die Zugbeanspruchung erfolgte mit einer in die Probenkammer des ESEM eingebauten Zugbühne vom Typ Deben MT 5000 (SUFFOLK, UK). Die Zugbühne kann über fünf Koordinaten angesteuert werden, was eine Positionierung in X-, Y- und Z-Richtung sowie eine Rotation und Neigung des eingespannten Prüfkörpers ermöglicht. Bild 1a zeigt den eingespannten Prüfkörper mit appliziertem Schallemissionssensor nach Versuchsende und in Bild 1b ist die eingebaute und gekippte Zugbühne in der Probenkammer dargestellt.

Der Kerbradius betrug 0,1 mm, was dem Typ C nach DIN EN ISO 179-1 [7] entspricht, und die aus der Prüfgeschwindigkeit und der Einspannlänge von 42,5 mm resultierende Dehnrate beträgt 0,0047 min-1. Dieser theoretische Wert der Dehnrate kann durch den Anstieg aus dem Traversenweg-Zeit-Diagramm überprüft werden. Es zeigte sich, dass eine geringere Dehnrate von 0,0027 min-1 während der Zugbeanspruchung des gekerbten Prüfkörpers auftritt.

|

| A – | Kraftmessdose | D – | Prüfkörper |

| B – | Extensometer | E – | akustischer Sensor; fixiert mit Kabelbinder |

| C – | Einspannklemmen | F – | Rückstreuelektronendetektor (SSD) |

| Bild 1: | Zugbühne mit eingespanntem Prüfkörper und appliziertem Schallemissionssensor nach Versuchsende (a) und in der Probenkammer im gekippten Zustand (b) |

Eine reproduzierbare Einspannung der Prüfkörper wurde mit einem aufgebrachten Drehmoment von 1 Nm erreicht. Die Kraftmessung und die Messung der Verlängerung erfolgten mit einer 5 kN Kraftmessdose sowie über den Traversenweg. Eine geeignete Applizierung des Breitband-Schallemissionssensors AE-204A auf dem Prüfkörper konnte durch Bienenwachs als Kopplungsmedium sichergestellt werden. Die Fixierung, d. h. die Verhinderung des Wegrutschens des Sensors während der Belastung, erfolgte mit einem Kabelbinder (Bild 1), da eine Befestigung durch die Nutzung einer Klemme aufgrund der gegebenen experimentellen Voraussetzungen nicht möglich ist. Die Zugbühne mit eingespanntem Prüfkörper wurde um 30° gekippt, um die während der Belastung auftretenden Schädigungsmechanismen an der Kerbspitze zu beobachten (Bild 2). Die Position des Rückstreuelektronendetektors (Solid State Detector – SSD) direkt an der Unterseite des Polschuhs (Bild 1b) erforderte einen Mindestabstand des akustischen Sensors, so dass der Abstand des Sensors zur asymmetrischen Position der Kerbe 30 mm betrug.

| Bild 2: | Schematische Darstellung der Zugbühne in orthogonaler sowie gekippter Position |

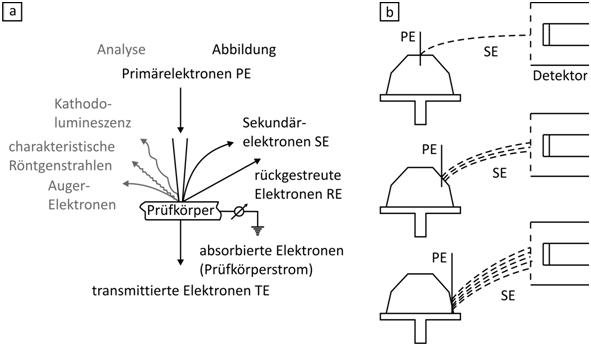

Im Rasterelektronenmikroskop (REM) ergibt sich der Kontrast durch die Wechselwirkungen zwischen den Primärelektronen (PE) und der Prüfkörperoberfläche. Dabei lassen sich die in Bild 3a dargestellten Wechselwirkungsmechanismen zwischen den Primärelektronen und dem Prüfkörper in einen Analyseteil und Abbildungsteil unterteilen. Mit Hilfe der Kathodolumineszenz, der charakteristischen Röntgenstrahlen und der Auger-Elektronen können Informationen über den Werkstoff, d. h. über die Elemente und den Aufbau abgeleitet werden [8]. Wichtige Abbildungsarten resultieren aus den Sekundärelektronen (SE) und den rückgestreuten Elektronen (RE). Dabei bilden die Sekundärelektronen aufgrund der unterschiedlichen Ausbeute in Abhängigkeit vom Neigungswinkel die Topographie des Prüfkörpers ab (Bild 3b) und die rückgestreuten Elektronen können Materialunterschiede aufgrund der Abhängigkeit von der Ordnungszahl Z widergeben. Um Wechselwirkungen mit dem Medium zu verhindern, muss der Probenraum evakuiert sein. Bei nichtleitenden Werkstoffen ist es erforderlich, den Prüfkörper mit einem elektrisch leitenden Stoff, z. B. Gold, zu beschichten oder anderweitig so zu kontaktieren, dass eine elektrische Aufladung vermieden wird [9]. Aus diesem Sachverhalt ergibt sich, dass im REM biologische Präparate, Aushärtvorgänge, Quellungen, Trocknung oder In-situ-Versuche nicht durchgeführt werden können. Diese Untersuchungen können im ESEM durchgeführt werden, da das Wirkprinzip auf der Neutralisierung der negativen Oberflächenaufladung durch positiv ionisiertes Gas, z. B. Wasserdampf, Stickstoff oder Luft bei geringen Drücken von 0,1–10 Torr, beruht.

| Bild 3: | Wechselwirkung der Primärelektronen PE mit dem zu untersuchenden Prüfkörper (a) und Abhängigkeit der Sekundärelektronen-Ausbeute von der Flächenneigung zur Abbildung der Topographie [8] |

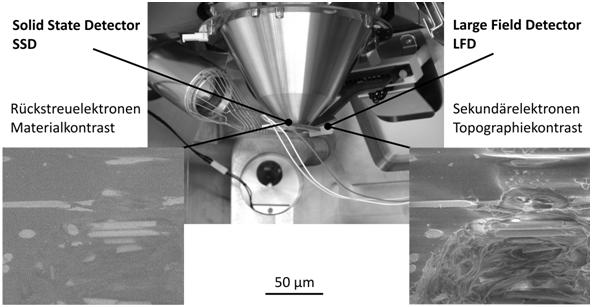

Die Sekundärelektronen werden mit dem Large Field Detector (LFD) und die rückgestreuten Elektronen mit einem Halbleiterdetektor (SSD) erfasst und die Kontrastentstehung beruht darauf, dass aufgrund der unterschiedlichen Anzahl von emittierten Elektronen sich das Signal von Punkt zu Punkt unterscheidet. Dabei gilt, umso mehr Elektronen emittieren können, umso heller erscheinen die Bereiche im Bild. Beispielhaft sind in Bild 4 der Material- und Topographiekontrast eines kurzglasfaserverstärkten PP-Werkstoffes dargestellt. Die ESEM-Aufnahmen zeigen die im Bereich der Rissspitze ablaufenden Schädigungsprozesse unter einachsiger Zugbeanspruchung.

| Bild 4: | Unterschiedliche Kontrastarten im ESEM |

Da mit zunehmender Ordnungszahl, wie oben erläutert, der Rückstreukoeffizient zunimmt, sind die Glasfasern in der Polymermatrix (linkes Teilbild in Bild 4) sehr gut zu erkennen. Mit Hilfe des Topographiekontrastes lassen sich Aussagen über die plastischen Verformungen in der Matrix bzw. an der Rissspitze (rechtes Teilbild in Bild 4) ableiten. Durch die parallele Nutzung der unterschiedlichen Kontrastarten können umfassendere Aussagen über die hier untersuchten gekerbten Prüfkörper getroffen werden.

Beispiel

Schädigungskinetik, Fraktographie und Schallemissionsanalyse von PP/20

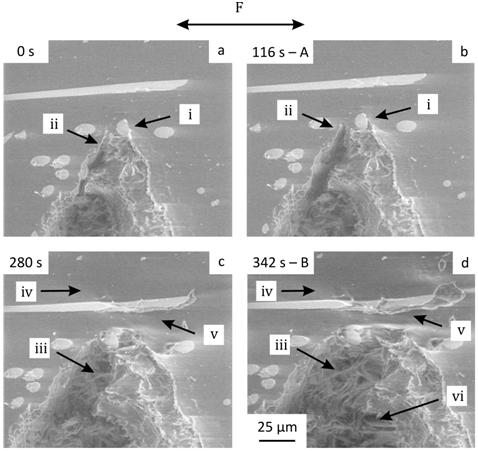

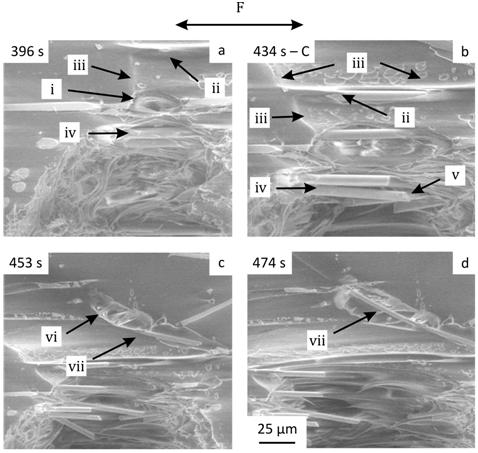

Die während des Zugversuchs ablaufenden Schädigungsmechanismen für PP/20 sind in den Bildern 5–7 dokumentiert und die Korrelationen der Schallemissionsmessgrößen mit dem Kraft-Zeit-Diagramm zeigt Bild 8. Um die Vergleichbarkeit der in den Bildern 5–7 gezeigten mikromechanischen Schädigungsmechanismen zu ausgewählten Zeitpunkten mit der graphischen Darstellung der Schallemissionsmessgrößen in Bild 8 zu ermöglichen, wurden die Zeitpunkte mit den Buchstaben A–C gekennzeichnet. Erkennbar ist im Bild 5a und b, das kleine Kräfte im Bereich vor der Rissspitze zu elastischen Verformungen um die Glasfasern sowie zu einer elastischen Aufweitung der Rissflanken führen. An der Stelle des Übergangs vom linear-viskoelastischen zum nichtlinear-viskoelastischen Verhalten (siehe: Elastizität) führt die Belastung zur irreversiblen Lochbildung an den Glasfasern (Bild 5a–i und b–i) sowie zur Abstumpfung (siehe: Stretchzone, IKBV mit SEA und Rissöffnung) des scharfen oberflächigen Anrisses (Bild 5a–ii und b–ii), welcher als Folge des Kerbens mit anschließender Polierung entstanden ist. Der Beginn der irreversiblen Schädigung des Werkstoffs nach einer Zeit von 81 s korreliert mit dem zu diesem Zeitpunkt vermehrt auftretenden Hits. Im weiteren Verlauf der Laststeigerung kommt es zur Fibrillierung der Matrix (Bild 5c–iii und d–iii) infolge der weiteren Aufweitung des Kerbes sowie zu plastischen Deformationen um die Glasfasern, entsprechend der Kraftwirkungslinien (Bild 5b–i). Diese starken plastischen Deformationen im Bereich der Glasfaserenden sind ein Hinweis auf eine gute Haftung der Glasfasern (siehe Faser-Matrix-Haftung) in der Polymermatrix, was eine Kraftübertragung zwischen Matrix und Fasern ermöglicht und so zu einer lokalen Duktilität in der angrenzenden Matrix führt [10, 11]. Zu diesem Zeitpunkt erfasst die Dissipationszone ein größeres Volumen und eine vermehrte Anzahl von Hits werden detektiert, was in Bild 8 mit dem Buchstaben A gekennzeichnet ist und mit der ESEM-Aufnahme von Bild 5b korreliert. Die Dissipationszone ist, im Einklang mit der Literatur [10], die Zone vor der Rissspitze, in der die Versagensprozesse auf ein mehr oder weniger ausgedehntes Gebiet bezogen werden, in der das Spannungsfeld aufgrund der äußeren Belastung wirkt. Die Kerbaufweitung sowie die plastische Deformation um die Glasfasern im Bereich der Dissipationszone (siehe Bruchprozesszone) nehmen bei weiterer Krafteinleitung zu und die Kraftsteigerung bewirkt eine deutliche plastische Verformung vor der Rissspitze in Form einer Muldenbildung (Bild 5c–iv und d–iv).

| Bild 5: | Vergleich der Aufweitung des Kerbes und der Abstumpfung des scharfen oberflächigen Anrisses (ii) sowie der plastischen Deformation entsprechend der Kraftwirkungslinien an der Glasfaser im Bereich der Dissipationszone (i) nach einer Versuchsdauer von 116 s (b) gegenüber dem unbelasteten Zustand vor Versuchsbeginn (a) und Fibrillierung der Polymermatrix (iii) sowie plastische Deformationen vor der Rissspitze in Form von Muldenbildung (iv) mit Zertrümmerung einer querliegenden Glasfaser (v) nach einer Versuchsdauer von 280 s (c) sowie Zunahme der plastischen Deformationen verbunden mit der Freilegung von Glasfasern (vi) nach 342 s; Doppelpfeil repräsentiert die Kraftwirkungslinien (Beanspruchungsrichtung) für PP/20 |

Die unmittelbar vor der Rissspitze querliegende Glasfaser wird durch die Zunahme der Größe der Dissipationszone bzw. der Höhe des Spannungsfeldes und begünstigt durch eine Vorschädigung als Folge des Polierens zerstört (siehe Bilder 5c–v und d–v). Die Zunahme der Kerbaufweitung führt neben der weiteren Fibrillierung der Matrix zum debonding und anschließend zum pull-out der Glasfasern, d. h. es kommt zu Gleitprozessen entlang der Fasern. Dies äußert sich in der Zunahme der Schallemissionsereignisse (Bild 8–B). Die Schädigung vor der Rissspitze ist gekennzeichnet durch Lochbildung und Einziehen von Matrixmaterial in das Loch, vergleichbar mit den typischen Crazewachstumsmechanismen (Bild 6a–i) [10]. Das pull-out der Fasern aus der Matrix aufgrund der Kerbaufweitung ist durch die gute Haftung der Fasern in der Matrix mit Reibungsprozessen gekoppelt. Die plastische Deformation hat nach 434 s (Bild 8–C) eine Größenordnung erreicht, in der lose Enden der Fasern sichtbar sind, d. h. dass sich die Fasern einseitig komplett von der Matrix gelöst haben (Bild 5d–vi und Bild 6b–ii), was sich in einem Maximum der Kraft äußert.

| Bild 6: | Lochbildung und Einziehen von Matrixmaterial in die Löcher (i) verbunden mit der Freilegung von Glasfasern im Bereich der Dissipationszone (ii) nach 396 s (a) und lokale Muldenbildung vor der Rissspitze (iii) und Herausziehen von Fasern (iv – Vergleiche mit b–iv) sowie sichtbare lose Faserenden (v) aufgrund der starken Kerbaufweitung nach 434 s; Aufreißen der Grenzfläche Faser/Matrix mit anschließender Fibrillierung der übriggebliebenen Matrixstege (vi) sowie Ausrichtung der Glasfaser in Richtung der wirkenden Kraftlinien (vii) nach einer Versuchszeit von 453 s (a) und 474 s (b); Doppelpfeil repräsentiert die Kraftwirkungslinien für PP/20 [6] |

Die wirkenden Schädigungsmechanismen zu diesem Zeitpunkt sind die Fibrillierung der Rissflanken, sichtbare Oberflächenschädigungen in Form von Muldenbildung sowie das pull-out der Fasern mit starken plastischen Verformungen der angrenzenden Matrix. Dabei ist ein Aufreißen der Grenzfläche Faser/Matrix mit anschließender Fibrillierung der übriggebliebenen Matrixstege zu beobachten (Bild 6c–vi). Die oberflächennahen Glasfasern können sich aufgrund der geringeren Verformungsbehinderung gegenüber den Fasern im Prüfkörperinneren in Richtung der Kraftwirkungslinien ausrichten (siehe: Glasfaserorientierung), was im Bild 6c–vii und d–vii deutlich zu erkennen ist. Der Bruch erfolgt nach Erreichen der Maximalkraft durch eine der instabilen Rissausbreitung vorgelagerte stabile Rissausbreitung mit plastischer Verformung der Matrix. Mikrofraktographische Aufnahmen verschiedener Vergrößerungen nach Versuchsende sind im Bild 7 a–c dargestellt.

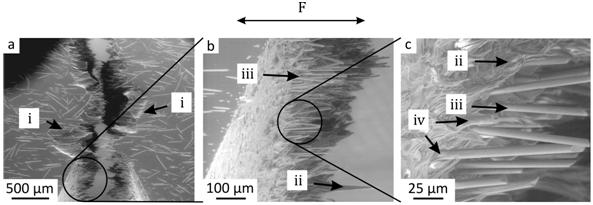

| Bild 7: | Mulden- und Fransenbildung im Bereich der Dissipationszone entlang der Bruchflanken (a–i) sowie Zipfelbildung des Matrixmaterials (b–ii und c–ii) und ausgerichtete, nicht mit Matrixmaterial benetzte Glasfasern (b–iii und c–iii) mit guter Matrixanbindung (c–iv); Doppelpfeil repräsentiert die Kraftwirkungslinien für PP/20 [6] |

Die Bruchflanken sind durch ausgeprägte Mulden- und Fransenbildung im Bereich der Dissipationszone gekennzeichnet, wie im Bild 7a–i ersichtlich ist. Detailaufnahmen vom Kerbgrund sind im Bild 7b und c gezeigt. Dabei ist aufgrund der guten Faser-Matrix-Haftung und der damit verbundenen Kraftübertragung im Bereich der Faser/Matrix Grenzflächen eine starke plastische Deformation der Matrix in Form von Zipfelbildung erkennbar (Bild 7b–ii und c–ii). Des Weiteren findet speziell im oberflächennahen Bereich eine Ausrichtung der Fasern in Richtung der Kraftwirkungslinien statt und als Folge des pull-out der Glasfasern ist keine Grenzflächenschicht mehr vorhanden, d. h. die Fasern sind nicht mit Matrixmaterial benetzt Bild 7b–iii und c–iii). Die Anbindung der Fasern an die Matrix (Bild 7c–iv) ist sehr gut, wodurch am Kerbgrund eine Verstreckung des Matrixmaterials auftritt.

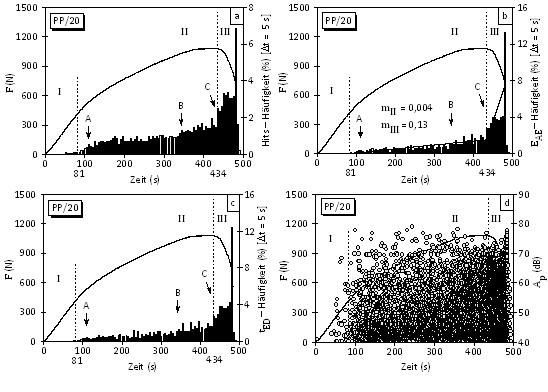

Die für die Auswertung herangezogenen Messgrößen der Schallemission sind die Anzahl der Schallemissionsereignisse (Hits), die Energie EAE, die Ereignisdauer tED sowie die Peak-Amplitudenwerte Ap aller aufgezeichneten Hits. Der funktionale Zusammenhang zwischen der jeweiligen Messgröße und der Kraft-Zeit-Kurve ist in Bild 8a–d dargestellt. Die distributive Darstellung mit einem Zeitfenster (t–Balkendiagrammbreite) von 5 s entspricht bei einer Versuchsdauer von 500 s einer Einteilung in 100 Abschnitte. Aus den charakteristischen Kurvenverläufen und unter Kenntnis der oben diskutierten Ergebnisse, lässt sich die Schallemissionscharakteristik in drei Abschnitte einteilen. Im linear-viskoelastischen Bereich (I) liegt eine geringe Schallemissionsaktivität vor und bei einer Versuchsdauer von 81 s erfolgt der Übergang vom linear-viskoelastischen zum nichtlinearen-viskoelastischen Verhalten (siehe: Elastizität), welcher durch eine kontinuierliche Zunahme der Schallemissionsereignisse (II) gekennzeichnet ist. Im dritten Abschnitt, nach einer Dauer von 434 s, nimmt am Kraftmaximum die Schallemissionsaktivität infolge der in den ESEM-Bildern zu erkennenden stabilen Rissausbreitung signifikant zu, wobei am Punkt der instabilen Rissausbreitung das Maximum erreicht wird, was auf den Bruch des Prüfkörpers und der damit verbundenen Schädigungsakkumulation zurückzuführen ist (III). Die Einteilung der Abschnitte ist im Bild 8a–d durch vertikale Linien hervorgehoben.

| Bild 8: | Kraft-Zeit-Kurve von PP/20 bei einer Prüfgeschwindigkeit von 0,2 mm/min mit der Häufigkeitsverteilung der Hits (a), der Energie EAE (b) und der Ereignisdauer tED (c) sowie der Peak-Amplitudenwerte Ap aller Hits; distributive Darstellung mit einem Zeitfenster von 5 s [6] |

In der Betrachtung des funktionalen Zusammenhanges zwischen der Kraftzunahme und der distributiven Energiedarstellung (Bild 8b) wurde zur mathematischen Beschreibung des Abschnittes II und III eine lineare Regressionsfunktion verwendet. Der Anstieg der Kurven (mII und mIII) ist ein Maß für die Energiezunahme infolge der erhöhten Schallemissionsaktivität, wobei ein um 2 Größenordnungen höherer Wert für den Bereich III erkennbar ist. Das ist auf die der instabilen Rissausbreitung vorgelagerten stabilen Rissausbreitung und damit der Berücksichtigung eines größeren Volumens zurückführbar. Die Einteilung in drei Abschnitte unterschiedlicher Schallemissionsaktivitäten kann auf die Darstellung der Peak-Amplitudenwerte in Bild 8d übertragen werden, wobei die Amplituden im Bereich von 40–80 dB liegen.

Siehe auch

- Mikroschädigungsgrenze

- Zugversuch und Schallemissionsanalyse

- Zugversuch/Schallemission/Thermographie

- Rasterelektronenmikroskopie

Literaturhinweise

| [1] | Zankel, A., Pölt, P., Ingolic, E., Gahleitner, M., Grein, C.: Fracture Behaviour of Polymers – in situ Investigations in the ESEM. Imaging & Microscopy 7 (2005) 16–18; Link (Zugriff am 16.05.2023) |

| [2] | Zankel, A., Pölt, P., Gahleitner, M., Ingolic, E., Grein, C.: Tensile Tests of Polymers at Low Temperatures in the Environmental Scanning Electron Microscope: An Improved Cooling Platform. Scanning 29 (2007) 261–269 |

| [3] | Kardelky, S.: Einfluss der Nukleierungsmittelart auf die Deformations- und Bruchmechanismen von medial beanspruchten PP/GF-Verbunden. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg (2002), (siehe auch AMK-Büchersammlung unter B 3–101) |

| [4] | Schröder, D.: Kombinierte Wirkung des Faservolumen- und Nukleierungsmittelgehaltes auf das mechanische Eigenschaftsniveau von PP/GF-Verbunden. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg (2003), (siehe auch AMK-Büchersammlung unter B 3–102) |

| [5] | DIN EN ISO 527-1 (2019-12): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 1: Allgemeine Grundsätze |

| [6] | Schoßig, M.: Schädigungsmechanismen in faserverstärkten Kunststoffen – Quasistatische und dynamische Untersuchungen. Vieweg+Teubner / GWV Fachverlage GmbH, Wiesbaden (2010), (ISBN 978-3-8348-1483-8; siehe auch AMK-Büchersammlung unter B 1–21) Open-Access-Publication |

| [7] | DIN EN ISO 179-1 (2023-10): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nichtinstrumentierte Schlagzähigkeitsprüfung |

| [8] | Schmidt, P. F. (Hrsg.): Praxis der Rasterelektronenmikroskopie und Mikrobereichsanalyse. Band 444, Expert Verlag, Renningen, 2. völlig bearbeitete Auflage (2018) (ISBN 978-3-8169-1597-3) |

| [9] | Göcke, R., Präparation – Überblick über Präparationsmethoden. In: Schmidt, P. F. (Hrsg.): Praxis der Rasterelektronenmikroskopie und Mikrobereichsanalyse. Expert Verlag, Renningen (1994) 672–678 [ISBN 978-3-8169-1038-1) |

| [10] | Michler, G. H.: Kunststoff-Mikromechanik: Morphologie, Deformations- und Bruchmechanismen. Carl Hanser Verlag, München Wien (1992), (ISBN 3-446-17068-5; siehe auch AMK-Büchersammlung unter F 4) |

| [11] | Cantwell, W. J., Roulin-Moloney, A. C., Fractography and Failure Mechanisms of Unfilled and Particulate Filled Epoxy Resins. In: Roulin-Moloney, A. C. (Hrsg.): Fractography and Failure Mechanisms of Polymers and Composites. Elsevier Science Publishers B. V., Amsterdam (1989) 233–290 (ISBN 978-1-8516-6296-8) |