Arcan-Prüfkörper: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (32 dazwischenliegende Versionen von 4 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

< | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Arcan-Prüfkörper</span> | |||

==Allgemeines== | |||

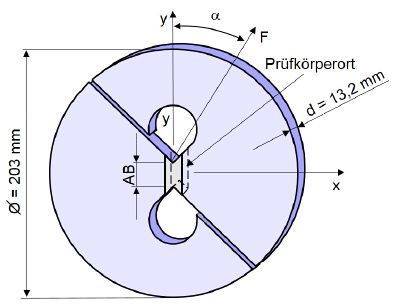

Mit dem Arcan-Prüfkörper können bruchmechanische Kennwerte bei [[Bruchmoden|Mode I]], Mode II und Mixed Mode Belastung ermittelt werden. Der [[Prüfkörper_für_bruchmechanische_Prüfungen|Bruchmechanikprüfkörper]] und die dazugehörige Arcan-Vorrichtung wurden nach ihrem Erfinder benannt [1]. Sie wurde mit dem Ziel entwickelt, eine gleichförmige ebene Spannung in dem Testbereich zu erhalten (siehe '''Bild 1'''). | |||

== Prüfkörperform == | == Prüfkörperform == | ||

[[Datei:arcan.jpg]] | [[Datei:arcan.jpg|400px]] | ||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 1''': | |||

|width="600px" |Arcan-Testvorrichtung und Prüfkörpergeometrie | |||

|} | |||

Der Prüfkörper wird mit einem einseitigen Anfangsriss versehen (z. B. V-Kerb). Erfolgt die Belastung in y-Richtung erhält man folgende [[Bruchmoden|Beanspruchungsmoden]]: | |||

Der Prüfkörper wird mit einem einseitigen Anfangsriss versehen (z.B. V-Kerb). Erfolgt die Belastung in y-Richtung erhält man folgende Beanspruchungsmoden: | |||

{| | {| | ||

|<math>\alpha</math>=0° | |- | ||

|<math>\alpha</math> = 0° | |||

| Mode I | | Mode I | ||

|- | |- | ||

|<math>\alpha</math>=45° | |<math>\alpha</math> = 45° | ||

|Mixed Mode | |Mixed Mode | ||

|- | |- | ||

|<math>\alpha</math>=90° | |<math>\alpha</math> = 90° | ||

|Mode I | |Mode I | ||

|} | |} | ||

Durch Veränderung des Winkels <math>\alpha</math> wird ein kombinierter Zug- und Scherspannungszustand im Testbereich erreicht. Ein Vorteil dieses Prüfkörpers ist die Wiederverwendbarkeit der Metallvorrichtung. Der Verbundwerkstoffprüfkörper wird an die Metallvorrichtung geklebt und kann nach dem Testen durch erhitzen des Prüfkörpers und der Vorrichtung über die Glasübergangstemperatur des Klebers abgelöst werden. | |||

Durch Veränderung des Winkels <math>\alpha</math> wird ein kombinierter Zug- und Scherspannungszustand im Testbereich erreicht. Ein Vorteil dieses Prüfkörpers ist die Wiederverwendbarkeit der Metallvorrichtung. Der Verbundwerkstoffprüfkörper wird an die Metallvorrichtung geklebt und kann nach dem Testen durch erhitzen des Prüfkörpers und der Vorrichtung über die [[Glastemperatur|Glasübergangstemperatur]] des Klebers abgelöst werden. | |||

<br><br> | <br><br> | ||

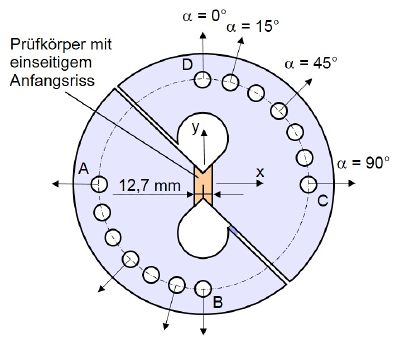

Jurf und Pipes [2] erweiterten den Nutzen der Vorrichtung durch den Austausch | Jurf und Pipes [2] erweiterten den Nutzen der Vorrichtung durch den Austausch der charakteristischen V-gekerbten Arcan-Prüfkörper mit einem einseitig angerissenen Prüfkörper (siehe '''Bild 2'''). | ||

[[Datei:arcan_riss.jpg]] | [[Datei:arcan_riss.jpg|400px]] | ||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 2''': | |||

|width="600px" |Arcan-Bruchmechanikprüfkörper | |||

|} | |||

Durch Veränderung des Winkels <math>\alpha</math> von auf 90° können Werte für Modus II, Mixed-Mode und Modus I gesammelt werden (siehe [[Bruchmoden]]). Der gewählte Belastungswinkel wird durch Montierung der Vorrichtung mit zwei gegenüberliegenden Bohrungen erreicht. | |||

Durch Veränderung des Winkels | |||

== Bestimmungsgleichung für Spannungsintensitätsfaktoren == | == Bestimmungsgleichung für Spannungsintensitätsfaktoren == | ||

Für einen | Für einen gegebenen Winkel <math>\alpha</math> können die "Fernfeld"-Normal- und Scherspannung erhalten werden, wobei die Spannung <math>\sigma_A</math> als die aufgewendete Kraft F dividiert durch die Querschnittsfläche A des Verbundwerkstoffprüfkörpers definiert ist. | ||

{| | |||

|- | |||

|width="20px"| | |||

|width="500px" | <math>\sigma_{\infty}=\sigma_A \cdot sin \alpha</math> | |||

|} | |||

<math>\ | {| | ||

|- | |||

|width="20px"| | |||

|width="500px" | <math>\tau_{\infty}=\sigma_A \cdot cos \alpha</math> | |||

|} | |||

< | Basierend auf den Normal- und Scherspannungskomponenten können die [[Bruchmechanik|Spannungsintensitätsfaktoren]] K<sub>I</sub> (Modus I) und K<sub>II</sub> (Modus II) bestimmt werden: | ||

{| | |||

|- | |||

|width="20px"| | |||

|width="500px" | <math>K_I=\sigma_{\infty} \cdot \sqrt{\pi \cdot a} \cdot f_I \left(a/c\right)</math> | |||

|} | |||

{| | |||

|- | |||

|width="20px"| | |||

|width="500px" | <math>K_{II}=\tau_{\infty} \cdot \sqrt{\pi \cdot a} \cdot f_{II} \left(a/c\right)</math> | |||

|} | |||

wobei a die [[Ausgangsrisslänge|Risslänge]] und c die Abmessung des Prüfkörpers entlang des Risses ist. Die Korrekturfaktoren f<sub>I</sub> und f<sub>II</sub> sind in [2] für endliche Risslängen-zu-Prüfkörperlängen-Verhältnisse angegeben: | |||

{| | |||

|- | |||

|width="20px"| | |||

|width="500px" | <math>f_I \left( a/c \right)=1,12-0,231 \left( a/c \right)+10,55 \left( a/c \right)^2-21,27\left( a/c \right)^3+30,39\left( a/c \right)^4</math> | |||

|} | |||

{| | |||

|- | |||

|width="20px"| | |||

|width="500px" | <math>f_{II} \left( a/c \right)=\frac{1,122-0,561\left( a/c \right)+0,085\left( a/c \right)^2+0,180\left( a/c \right)^3}{\left[1-\left( a/c \right) \right]^{1/2} }</math> | |||

|} | |||

<math>f_{II} \left( a/c \right)=\frac{1,122-0, | |||

== Anwendungsbeispiel für Faserverbundwerkstoffe == | == Anwendungsbeispiel für Faserverbundwerkstoffe == | ||

Von Jurf und Pipes [2] wurde für ein Epoxidharz/C-Faserverbund bruchmechanische Kennwerte bestimmt. Die Ergebnisse wurden in tabellarischer Form in [1] zusammengestellt. | Von Jurf und Pipes [2] wurde für ein Epoxidharz/C-Faserverbund bruchmechanische Kennwerte bestimmt. Die Ergebnisse wurden in tabellarischer Form in [1] zusammengestellt. | ||

<br><br> | |||

{| | {| border="1px" style="border-collapse:collapse" | ||

! Prüfkörpernummer !! | |+ '''Tabelle''': Typische Arcan-Prüfkörperdaten für ein Epoxidharz/C-Faserverbund [1] | ||

!! style="width:160px; background:#DCDCDC"| Prüfkörpernummer | |||

!! style="width:80px; background:#DCDCDC"| <math>\alpha</math> <br> (°) | |||

!! style="width:80px; background:#DCDCDC"| F<sub>max</sub> <br> (kN) | |||

!! style="width:80px; background:#DCDCDC"| K<sub>I</sub> <br> (MPam<sup>1/2</sup>) | |||

!! style="width:80px; background:#DCDCDC"| K<sub>II</sub> <br> (MPam<sup>1/2</sup>) | |||

!! style="width:80px; background:#DCDCDC"| G<sub>I</sub> <br> (N/mm) | |||

!! style="width:80px; background:#DCDCDC"| G<sub>II</sub> <br> (N/mm) | |||

|- | |||

| 1 (Mode II) | |||

|style="text-align:right"| 0 | |||

|style="text-align:right"| 10,30 | |||

|style="text-align:right"| 0 | |||

|style="text-align:right"| 6,60 | |||

|style="text-align:right"| 0 | |||

|style="text-align:right"| 0,91 | |||

|- | |||

| 2 (Mode II) | |||

|style="text-align:right"| 0 | |||

|style="text-align:right"| 10,90 | |||

|style="text-align:right"| 0 | |||

|style="text-align:right"| 6,80 | |||

|style="text-align:right"| 0 | |||

|style="text-align:right"| 0,98 | |||

|- | |||

| 3 (Mixed Mode) | |||

|style="text-align:right"| 45 | |||

|style="text-align:right"| 0,97 | |||

|style="text-align:right"| 0,99 | |||

|style="text-align:right"| 0,45 | |||

|style="text-align:right"| 0,084 | |||

|style="text-align:right"| 0,004 | |||

|- | |- | ||

| | | 4 (Mixed Mode) | ||

|style="text-align:right"| | |style="text-align:right"| 45 | ||

|style="text-align:right"| | |style="text-align:right"| 1,30 | ||

| | |style="text-align:right"| 1,31 | ||

| | |style="text-align:right"| 0,59 | ||

|style="text-align:right"| 0,15 | |||

|style="text-align:right"| 0,007 | |||

|- | |- | ||

| | | 5 (Mode I) | ||

|style="text-align:right"| | |style="text-align:right"| 90 | ||

|style="text-align:right"| | |style="text-align:right"| 0,70 | ||

| | |style="text-align:right"| 1,07 | ||

| | |style="text-align:right"| 0 | ||

|style="text-align:right"| 0,10 | |||

|style="text-align:right"| 0 | |||

|- | |- | ||

| | | 6 (Mode I) | ||

|style="text-align:right"| 90 | |style="text-align:right"| 90 | ||

| | |style="text-align:right"| 0,68 | ||

| | |style="text-align:right"| 1,01 | ||

|style="text-align:right"| 0 | |||

|style="text-align:right"| 0,09 | |||

|style="text-align:right"| 0 | |||

|- | |||

|- | |||

|} | |} | ||

<br> | |||

Eine umfassende Literaturanalyse zu bruchmechanischen Kennwerten für [[Prüfung von Verbundwerkstoffen|Faserverstärkte Verbundwerkstoffe]] wurde von Lach in [3] zusammengestellt. | |||

==Siehe auch== | |||

*[[Bruchmechanik]] | |||

*[[Bruchmoden]] | |||

*[[Prüfung von Verbundwerkstoffen]] | |||

*[[Prüfkörper für bruchmechanische Prüfungen]] | |||

'''Literaturhinweise''' | |||

{| | {| | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Carlsson, L. A., Pipes, R. B.: | |Carlsson, L. A., Pipes, R. B.: Hochleistungsfaserverbundwerkstoffe. B. G. Teubner, Stuttgart (1989) (ISBN 978-3-5190-3250-2) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|Jurf und Pipes | |Jurf, R. A. und Pipes, R. B.: Interlaminar Fracture of Composite Materials. Journal of Composite Materials 16 (1982) 386–394 DOI: [http://dx.doi.org/10.1177/002199838201600503 http://dx.doi.org/10.1177/002199838201600503] | ||

|- | |-valign="top" | ||

|[3] | |||

|[https://researchgate.net/profile/Ralf-Lach Lach, R.], [[Grellmann,_Wolfgang|Grellmann, W.]]: Thermosets and High Performance Composites. In: [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], [[Seidler,_Sabine|Seidler, S.]]: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer Verlag, Berlin (2014) S. 423–492, (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) | |||

|} | |} | ||

[[Kategorie:Bruchmechanik]] | |||

[[Kategorie:Prüfkörper]] | |||

Aktuelle Version vom 30. September 2024, 11:06 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Arcan-Prüfkörper

Allgemeines

Mit dem Arcan-Prüfkörper können bruchmechanische Kennwerte bei Mode I, Mode II und Mixed Mode Belastung ermittelt werden. Der Bruchmechanikprüfkörper und die dazugehörige Arcan-Vorrichtung wurden nach ihrem Erfinder benannt [1]. Sie wurde mit dem Ziel entwickelt, eine gleichförmige ebene Spannung in dem Testbereich zu erhalten (siehe Bild 1).

Prüfkörperform

| Bild 1: | Arcan-Testvorrichtung und Prüfkörpergeometrie |

Der Prüfkörper wird mit einem einseitigen Anfangsriss versehen (z. B. V-Kerb). Erfolgt die Belastung in y-Richtung erhält man folgende Beanspruchungsmoden:

| = 0° | Mode I |

| = 45° | Mixed Mode |

| = 90° | Mode I |

Durch Veränderung des Winkels wird ein kombinierter Zug- und Scherspannungszustand im Testbereich erreicht. Ein Vorteil dieses Prüfkörpers ist die Wiederverwendbarkeit der Metallvorrichtung. Der Verbundwerkstoffprüfkörper wird an die Metallvorrichtung geklebt und kann nach dem Testen durch erhitzen des Prüfkörpers und der Vorrichtung über die Glasübergangstemperatur des Klebers abgelöst werden.

Jurf und Pipes [2] erweiterten den Nutzen der Vorrichtung durch den Austausch der charakteristischen V-gekerbten Arcan-Prüfkörper mit einem einseitig angerissenen Prüfkörper (siehe Bild 2).

| Bild 2: | Arcan-Bruchmechanikprüfkörper |

Durch Veränderung des Winkels von auf 90° können Werte für Modus II, Mixed-Mode und Modus I gesammelt werden (siehe Bruchmoden). Der gewählte Belastungswinkel wird durch Montierung der Vorrichtung mit zwei gegenüberliegenden Bohrungen erreicht.

Bestimmungsgleichung für Spannungsintensitätsfaktoren

Für einen gegebenen Winkel können die "Fernfeld"-Normal- und Scherspannung erhalten werden, wobei die Spannung als die aufgewendete Kraft F dividiert durch die Querschnittsfläche A des Verbundwerkstoffprüfkörpers definiert ist.

Basierend auf den Normal- und Scherspannungskomponenten können die Spannungsintensitätsfaktoren KI (Modus I) und KII (Modus II) bestimmt werden:

wobei a die Risslänge und c die Abmessung des Prüfkörpers entlang des Risses ist. Die Korrekturfaktoren fI und fII sind in [2] für endliche Risslängen-zu-Prüfkörperlängen-Verhältnisse angegeben:

Anwendungsbeispiel für Faserverbundwerkstoffe

Von Jurf und Pipes [2] wurde für ein Epoxidharz/C-Faserverbund bruchmechanische Kennwerte bestimmt. Die Ergebnisse wurden in tabellarischer Form in [1] zusammengestellt.

| Prüfkörpernummer | (°) |

Fmax (kN) |

KI (MPam1/2) |

KII (MPam1/2) |

GI (N/mm) |

GII (N/mm) |

|---|---|---|---|---|---|---|

| 1 (Mode II) | 0 | 10,30 | 0 | 6,60 | 0 | 0,91 |

| 2 (Mode II) | 0 | 10,90 | 0 | 6,80 | 0 | 0,98 |

| 3 (Mixed Mode) | 45 | 0,97 | 0,99 | 0,45 | 0,084 | 0,004 |

| 4 (Mixed Mode) | 45 | 1,30 | 1,31 | 0,59 | 0,15 | 0,007 |

| 5 (Mode I) | 90 | 0,70 | 1,07 | 0 | 0,10 | 0 |

| 6 (Mode I) | 90 | 0,68 | 1,01 | 0 | 0,09 | 0 |

Eine umfassende Literaturanalyse zu bruchmechanischen Kennwerten für Faserverstärkte Verbundwerkstoffe wurde von Lach in [3] zusammengestellt.

Siehe auch

Literaturhinweise

| [1] | Carlsson, L. A., Pipes, R. B.: Hochleistungsfaserverbundwerkstoffe. B. G. Teubner, Stuttgart (1989) (ISBN 978-3-5190-3250-2) |

| [2] | Jurf, R. A. und Pipes, R. B.: Interlaminar Fracture of Composite Materials. Journal of Composite Materials 16 (1982) 386–394 DOI: http://dx.doi.org/10.1177/002199838201600503 |

| [3] | Lach, R., Grellmann, W.: Thermosets and High Performance Composites. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer Verlag, Berlin (2014) S. 423–492, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |

![{\displaystyle f_{II}\left(a/c\right)={\frac {1,122-0,561\left(a/c\right)+0,085\left(a/c\right)^{2}+0,180\left(a/c\right)^{3}}{\left[1-\left(a/c\right)\right]^{1/2}}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/b1bbb0ed557f0bccb78f3fe9ae39dc9ceab8d90f)