Bruchverhalten: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (25 dazwischenliegende Versionen von 6 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

== Bruchverhalten, Kunststoffe == | {{Language_sel|LANG=eng|ARTIKEL=Fracture Behaviour}} | ||

{{PSM_Infobox}} | |||

<span style="font-size:1.2em;font-weight:bold;">Bruchverhalten, Kunststoffe</span> | |||

__FORCETOC__ | |||

==Allgemeines== | |||

[[Polymer]]e Werkstoffe zeigen je nach Typ und [[Beanspruchung]]sbedingungen ein sehr unterschiedliches Verhalten beim [[Bruch]]. | |||

Einige teilkristalline Polymere wie Polyamid ([[Kurzzeichen]]: PA), Polyethylen ([[Kurzzeichen]]: PE) und Polypropylen ([[Kurzzeichen]]: PP) können bis zu einem Dehnungsverhältnis von <math>\lambda</math> = 20 kaltgezogen werden, wobei sich eine stabile Einschnürung entlang des [[Prüfkörper]]s bewegt. | |||

[[ | Viele amorphe Kunststoffe (z. B. Polystyrol ([[Kurzzeichen]]: PS) oder Polymethylmethacrylat ([[Kurzzeichen]]: PMMA) sind bei Zugbeanspruchung spröd, verformen sich aber bei Druckspannungen oder reiner Scherbeanspruchung plastisch. Ebenso zeigen Epoxidharze ([[Kurzzeichen]]: EP) in Kompression einen hohen Grad an [[Duktilität]]. Typische Vertreter eines duktilen und zähen Bruchverhaltens sind z. B. PP, PE oder auch PA. | ||

==Typische Mechanismen der plastischen Deformation== | |||

Die '''[[plastische Deformation]]''' tritt bei duktilen Polymeren in zwei Formen auf: | |||

Die ''' | Die '''Scherdeformation''' (shear yielding), d. h. die Schubspannungsfließzonenbildung, die eine starke Formänderung ohne Volumenänderung hervorruft. Scherdeformationen zeigen viele teilkristalline Polymere bei Zugbeanspruchung, Raumtemperatur (RT) und Prüfung an Luft ('''Bild''') (siehe: [[Scherbandbildung]]). | ||

Das '''[[Crazing]]''' (Normalspannungsfließzonenbildung), d. h. der Bildung von Hohlräumen. Dieser Prozess verursacht eine starke [[Dichte]]änderung und tritt bei [[Polymerblends|Blends]] und praktisch allen glasartigen [[Polymer]]en auf. Bei geringen Beanspruchungen findet man häufig einzelne isolierte Crazes ('''Bild'''). | |||

Das '''Crazing''' (Normalspannungsfließzonenbildung), d.h. der Bildung von Hohlräumen. Dieser Prozess verursacht eine starke | |||

[[Datei:bruchverhalten_kunststoffe.png|600px]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild''': | |||

|width="600px" |Schematische Darstellung von Deformationserscheinung in amorphen Kunststoffen | |||

(a) Crazes (siehe: [[Crazing]]) <br> | |||

(b) Scherband (siehe: [[Scherbandbildung]]) | |||

|} | |||

Das Auftreten eines oder beider Mechanismen hängt von folgenden Bedingungen ab: | Das Auftreten eines oder beider Mechanismen hängt von folgenden Bedingungen ab: | ||

* Struktur des Makromoleküls | |||

* [[Kristallinität|Kristallisationsgrade]] und Sphärolithgröße (siehe: [[Sphärolithische Struktur]]) | |||

* Deformationsgrad | |||

* Vorhandensein einer zweiten Phase sowie der Testbedingungen | |||

* Temperatur | |||

* [[Verformungsgeschwindigkeit]] (siehe auch: [[Dehnrate Grundlagen]]) | |||

* dreiachsiger Spannungszustand (siehe auch: [[Mehrachsiger Spannungszustand]]) | |||

* Umgebungsbedingungen | |||

== Bruchverhalten, Kurzfaserverbunde == | == Bruchverhalten, Kurzfaserverbunde == | ||

Einsatz und Anwendungsgrenzen von [[Kurzfaserverstärkte Verbundwerkstoffe|kurzfaserverstärkten Verbundwerkstoffen]] sind von der Forderung nach möglichst präziser Vorausbestimmung der zu erwartenden Verbundeigenschaft mitbestimmt. Die Vielfalt der Einflussfaktoren lässt eine umfassende Theorie der Mechanik polymerer [[Prüfung von Verbundwerkstoffen|Verbundwerkstoffe]] auch künftig nicht zu. Es erscheint daher am zweckmäßigsten, empirisch ermittelte Gesetzmäßigkeiten durch anwendungsgerechte, zielgerichtete Modelle in mathematisch einfachen Formen zu beschreiben. | |||

In der Literatur gibt es zahlreiche Bestrebungen, das [[Zähigkeit]]sverhalten von faserverstärkten Verbundwerkstoffen durch Modelle zu beschreiben [2, 3]. Wesentliche Grundannahme in diesen Modellen ist oft ein sprödes Werkstoffverhalten (siehe: [[Brucharten]]). Darauf aufbauend erfolgte die Modellierung des Zähigkeitsverhaltens über theoretische Konzepte, wobei Wechselwirkungsparameter häufig nicht berücksichtigt werden konnten. | |||

In der Literatur gibt es zahlreiche Bestrebungen, das | |||

Allgemein ist der Versagensprozess von kurzfaserverstärkten Kunststoffen jedoch durch das Auftreten energiedissipativer Prozesse gekennzeichnet, wobei die im Bild dargestellten Mechanismen auftreten: | Allgemein ist der Versagensprozess von kurzfaserverstärkten Kunststoffen jedoch durch das Auftreten energiedissipativer Prozesse gekennzeichnet, wobei die im Bild dargestellten Mechanismen auftreten: | ||

* Faserbruch | |||

* [[Riss]] umläuft Faser | |||

* pull-out | |||

* debonding | |||

* [[Deformation#Plastische Deformation|plastische Deformation]] und Matrixversagen | |||

[[Datei:faserverbund.jpg|300px]] | |||

[[Datei:faserverbund.jpg]] | |||

== Bruchverhalten, Teilchenverbunde == | == Bruchverhalten, Teilchenverbunde == | ||

Eine Möglichkeit zur Modellierung der Brucharbeit, die bei instabiler [[Rissausbreitung]] und elastisch-plastischem Werkstoffverhalten in teilchengefüllten [[Thermoplaste]]n verrichtet wird, zeigt das Modell von Bohse [4, 5]. | |||

Eine Möglichkeit zur Modellierung der Brucharbeit, die bei instabiler [[Rissausbreitung]] und elastisch-plastischem Werkstoffverhalten in teilchengefüllten | |||

In Analogie zu den Modellvorstellungen von Friedrich und Lauke [6] für Kurzfaserverbunde treten folgende Arbeitsanteile auf: | In Analogie zu den Modellvorstellungen von Friedrich und Lauke [6] für Kurzfaserverbunde treten folgende Arbeitsanteile auf: | ||

* Matrix/Teilchen-Ablösung | |||

* nicht-lineare viskoelastische Matrixdeformation | |||

* [[Deformation#Plastische Deformation|plastische Deformation]] von Matrixfibrillen | |||

* Fibrillenbruch | |||

[[Datei:teilchenverbunde.jpg]] | [[Datei:teilchenverbunde.jpg|300px]] | ||

==Siehe auch== | |||

*[[Faserverstärkte Kunststoffe]] | |||

*[[Faser-Matrix-Haftung]] | |||

*[[Bruchmodell faserverstärkte Kunststoffe]] | |||

*[[Kurzfaserverstärkte Verbundwerkstoffe]] | |||

'''Literaturhinweise''' | |||

{| | |||

|-valign="top" | |||

|[1] | |||

|[[Michler,_Goerg_Hannes|Michler, G. H.]]: Kunststoff-Mikromechanik – Morphologie, Deformation und Bruchmechanismen von polymeren Werkstoffen. Carl Hanser Verlag, München Wien (1992) ISBN 3-446-170685 (siehe [[AMK-Büchersammlung]] unter F 4) | |||

|-valign="top" | |||

|[2] | |||

|[https://de.wikipedia.org/wiki/Klaus_Friedrich_(Werkstoffwissenschaftler) Friedrich, K.] (Ed.): Application of Fracture Mechanics to Composite Materials. Elsevier (Composite Materials Science Volume 6), Amsterdam New York (1989), e-Book ISBN 978-0-4445-9721-2 | |||

|-valign="top" | |||

|[3] | |||

|Sanadi, A. R., Prasad, S. V. and Rohatgi, P. K.: Sunhemp Fiber-reinforced Polyester. 1. Analysis of Tensile and Impact Properties. J. Material Science 21 (1986)12, 4299–4304 | |||

|-valign="top" | |||

|[4] | |||

|[[Grellmann,_Wolfgang|Grellmann, W.]], Bohse, J., [[Seidler,_Sabine|Seidler, S.]]: Bruchmechanische Analyse des Zähigkeitsverhaltens von teilchengefüllten Thermoplasten. Materialw. und Werkstofftechn. 21 (1990) 9, S. 359–364 | |||

|-valign="top" | |||

|[5] | |||

|Bohse, J., [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], Seidler, S.: Micromechanical Interpretation of Fracture Toughness of Particulate-filled Thermoplastics. J. Material Science 26 (1991) 24, 6715–6721 | |||

|-valign="top" | |||

|[6] | |||

|Lauke, B., Friedrich, K.: Fracture Toughness Modelling of Fibre Reinforced Composites by Crack Resistance Curves. Adv. Compos. Mater. 26 (1991) 261–275 | |||

|} | |||

[[Kategorie:Schadensanalyse_Bauteilversagen]] | |||

Aktuelle Version vom 8. Januar 2026, 09:40 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Bruchverhalten, Kunststoffe

Allgemeines

Polymere Werkstoffe zeigen je nach Typ und Beanspruchungsbedingungen ein sehr unterschiedliches Verhalten beim Bruch.

Einige teilkristalline Polymere wie Polyamid (Kurzzeichen: PA), Polyethylen (Kurzzeichen: PE) und Polypropylen (Kurzzeichen: PP) können bis zu einem Dehnungsverhältnis von = 20 kaltgezogen werden, wobei sich eine stabile Einschnürung entlang des Prüfkörpers bewegt.

Viele amorphe Kunststoffe (z. B. Polystyrol (Kurzzeichen: PS) oder Polymethylmethacrylat (Kurzzeichen: PMMA) sind bei Zugbeanspruchung spröd, verformen sich aber bei Druckspannungen oder reiner Scherbeanspruchung plastisch. Ebenso zeigen Epoxidharze (Kurzzeichen: EP) in Kompression einen hohen Grad an Duktilität. Typische Vertreter eines duktilen und zähen Bruchverhaltens sind z. B. PP, PE oder auch PA.

Typische Mechanismen der plastischen Deformation

Die plastische Deformation tritt bei duktilen Polymeren in zwei Formen auf:

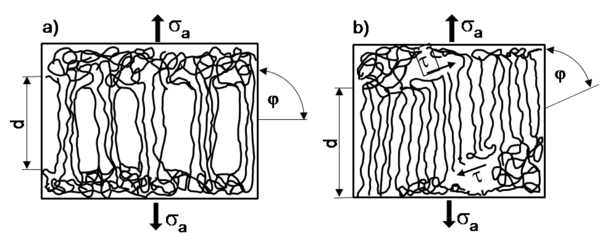

Die Scherdeformation (shear yielding), d. h. die Schubspannungsfließzonenbildung, die eine starke Formänderung ohne Volumenänderung hervorruft. Scherdeformationen zeigen viele teilkristalline Polymere bei Zugbeanspruchung, Raumtemperatur (RT) und Prüfung an Luft (Bild) (siehe: Scherbandbildung).

Das Crazing (Normalspannungsfließzonenbildung), d. h. der Bildung von Hohlräumen. Dieser Prozess verursacht eine starke Dichteänderung und tritt bei Blends und praktisch allen glasartigen Polymeren auf. Bei geringen Beanspruchungen findet man häufig einzelne isolierte Crazes (Bild).

| Bild: | Schematische Darstellung von Deformationserscheinung in amorphen Kunststoffen

(a) Crazes (siehe: Crazing) |

Das Auftreten eines oder beider Mechanismen hängt von folgenden Bedingungen ab:

- Struktur des Makromoleküls

- Kristallisationsgrade und Sphärolithgröße (siehe: Sphärolithische Struktur)

- Deformationsgrad

- Vorhandensein einer zweiten Phase sowie der Testbedingungen

- Temperatur

- Verformungsgeschwindigkeit (siehe auch: Dehnrate Grundlagen)

- dreiachsiger Spannungszustand (siehe auch: Mehrachsiger Spannungszustand)

- Umgebungsbedingungen

Bruchverhalten, Kurzfaserverbunde

Einsatz und Anwendungsgrenzen von kurzfaserverstärkten Verbundwerkstoffen sind von der Forderung nach möglichst präziser Vorausbestimmung der zu erwartenden Verbundeigenschaft mitbestimmt. Die Vielfalt der Einflussfaktoren lässt eine umfassende Theorie der Mechanik polymerer Verbundwerkstoffe auch künftig nicht zu. Es erscheint daher am zweckmäßigsten, empirisch ermittelte Gesetzmäßigkeiten durch anwendungsgerechte, zielgerichtete Modelle in mathematisch einfachen Formen zu beschreiben.

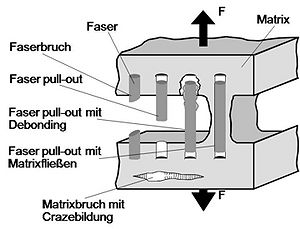

In der Literatur gibt es zahlreiche Bestrebungen, das Zähigkeitsverhalten von faserverstärkten Verbundwerkstoffen durch Modelle zu beschreiben [2, 3]. Wesentliche Grundannahme in diesen Modellen ist oft ein sprödes Werkstoffverhalten (siehe: Brucharten). Darauf aufbauend erfolgte die Modellierung des Zähigkeitsverhaltens über theoretische Konzepte, wobei Wechselwirkungsparameter häufig nicht berücksichtigt werden konnten. Allgemein ist der Versagensprozess von kurzfaserverstärkten Kunststoffen jedoch durch das Auftreten energiedissipativer Prozesse gekennzeichnet, wobei die im Bild dargestellten Mechanismen auftreten:

- Faserbruch

- Riss umläuft Faser

- pull-out

- debonding

- plastische Deformation und Matrixversagen

Bruchverhalten, Teilchenverbunde

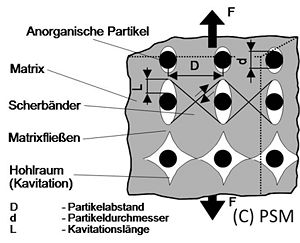

Eine Möglichkeit zur Modellierung der Brucharbeit, die bei instabiler Rissausbreitung und elastisch-plastischem Werkstoffverhalten in teilchengefüllten Thermoplasten verrichtet wird, zeigt das Modell von Bohse [4, 5].

In Analogie zu den Modellvorstellungen von Friedrich und Lauke [6] für Kurzfaserverbunde treten folgende Arbeitsanteile auf:

- Matrix/Teilchen-Ablösung

- nicht-lineare viskoelastische Matrixdeformation

- plastische Deformation von Matrixfibrillen

- Fibrillenbruch

Siehe auch

- Faserverstärkte Kunststoffe

- Faser-Matrix-Haftung

- Bruchmodell faserverstärkte Kunststoffe

- Kurzfaserverstärkte Verbundwerkstoffe

Literaturhinweise

| [1] | Michler, G. H.: Kunststoff-Mikromechanik – Morphologie, Deformation und Bruchmechanismen von polymeren Werkstoffen. Carl Hanser Verlag, München Wien (1992) ISBN 3-446-170685 (siehe AMK-Büchersammlung unter F 4) |

| [2] | Friedrich, K. (Ed.): Application of Fracture Mechanics to Composite Materials. Elsevier (Composite Materials Science Volume 6), Amsterdam New York (1989), e-Book ISBN 978-0-4445-9721-2 |

| [3] | Sanadi, A. R., Prasad, S. V. and Rohatgi, P. K.: Sunhemp Fiber-reinforced Polyester. 1. Analysis of Tensile and Impact Properties. J. Material Science 21 (1986)12, 4299–4304 |

| [4] | Grellmann, W., Bohse, J., Seidler, S.: Bruchmechanische Analyse des Zähigkeitsverhaltens von teilchengefüllten Thermoplasten. Materialw. und Werkstofftechn. 21 (1990) 9, S. 359–364 |

| [5] | Bohse, J., Grellmann, W., Seidler, S.: Micromechanical Interpretation of Fracture Toughness of Particulate-filled Thermoplastics. J. Material Science 26 (1991) 24, 6715–6721 |

| [6] | Lauke, B., Friedrich, K.: Fracture Toughness Modelling of Fibre Reinforced Composites by Crack Resistance Curves. Adv. Compos. Mater. 26 (1991) 261–275 |