Deformationsmechanismen: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Mikromechanische Deformationsmechanismen</span> Zu den mikromechanischen Deformationsmechanismen …“ |

Keine Bearbeitungszusammenfassung |

||

| (3 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;"> | <span style="font-size:1.2em;font-weight:bold;">Deformationsmechanismen</span><br> | ||

'''Mikromechanische Deformationsmechanismen''' | |||

__FORCETOC__ | |||

==Allgemeines== | |||

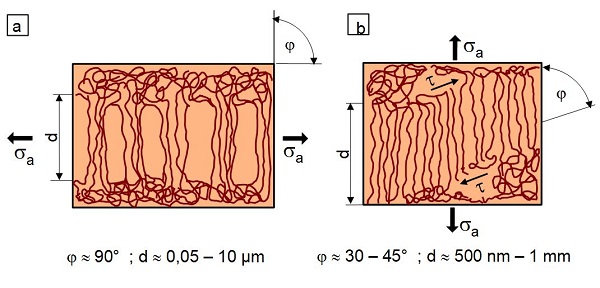

Zu den mikromechanischen Deformationsmechanismen zählen insbesondere das [[Crazing]] und das Scherfließen (engl. Shear Yielding). | Zu den mikromechanischen Deformationsmechanismen von [[Kunststoffe]]n zählen insbesondere das [[Crazing]] und das [[Scherbandbildung|Scherfließen]] (engl.: Shear Yielding). Die [[plastische Deformation]] beruht also bei duktilen [[Polymer]]en auf zwei verschiedenen mikromechanischen Deformationsmechanismen, der Scherdeformation und der Hohlraumbildung (Kavitation) mit Crazing ('''Bild 1'''), wobei der Durchmesser d der morphologischen Bereiche und die Orientierungsrichtung φ unterschiedlich sind. | ||

Die Normalspannungsfließzonenbildung erfolgt in der Regel bei niedrigen [[Beanspruchung]]en. Sie ist nicht identisch mit dem Bruchversagen des [[Polymer|polymeren]] Werkstoffes. Im Unterschied zu den Schubspannungsfließzonen ist ihre Struktur weitgehend untersucht [1, 2]. Im Gegensatz zu [[Riss]]en enthalten [[Crazing|Craze]]s hochorientiertes plastisch verstrecktes Material. [[Elektronenmikroskopie|Elektronenmikroskopische Untersuchungen]] zeigen die Bildung von senkrecht zur Zugspannungsrichtung orientierten schmalen, länglichen Zonen, die vom nicht plastisch deformierten Material relativ scharf abgegrenzt sind und in Beanspruchungsrichtung orientierte Fibrillen enthalten. Im Polycarbonat ([[Kurzzeichen]]: PC) haben diese Fibrillen z. B. einen mittleren Durchmesser von 100 bis 200 nm. | |||

[[Datei:Deformationsmechanismen-1.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 1''': | |||

|width="600px"|Schematische Darstellung des Craze-Mechanismus (a) und des Scherband-Mechanismus (b) | |||

|} | |||

==Der Craze-Bildungsmechanismus== | |||

Steht das Crazing in engem Zusammenhang mit dem [[Bruch]], spricht man von einem Craze-Mechanismus. Bei amorphen Polymeren pflanzen sich z. B. Risse mit Crazes an der Rissspitze fort. Die Bildung von Crazes kann sowohl positive als auch negative Auswirkungen auf das Werkstoffverhalten haben. Aufgrund der verstreckten Fibrillen sind Crazes am Lasttragen beteiligt und die Bildung von Crazes wird z. B. als Mechanismus zur Steigerung der [[Zähigkeit]] genutzt. Andererseits kann die Bildung von Crazes, als Vorstufe von Mikrorissen, in aktiver Umgebung (Medieneinfluss) sowohl zu einer Verschlechterung des Aussehens als auch letztendlich zum Werkstoffversagen durch [[Bruch]] führen.<br> | |||

Die Dicke der Crazes beträgt nur wenige hundertstel Millimeter, ihre Länge kann von einigen zehntel Millimetern bis zu mehreren Zentimetern betragen. Die [[Dichte]] der Polymersubstanz innerhalb des Crazes beträgt 40 % bis 60 % der Dichte des kompakten Materials. Bei den Fibrillen handelt es sich um 60 % bis 100 % verstrecktes, also hochorientiertes, Material, die Hohlräume sind 10 bis 20 nm breit. | |||

Bei der Kontrolle der Crazegeometrie spielen Verschlaufungen eine wesentliche Rolle. Crazes werden häufig an Fehlern, d. h. Oberflächenrissen, Hohlräumen, eingeschlossenen Partikeln usw. erzeugt. Crazing erfordert grundsätzlich das Vorhandensein einer Dilatationskomponente des Spannungstensors. Multiples Crazing kann zu einem generellen Fließen führen und wirkt als der bereits erwähnte zähigkeitssteigernde Mechanismus in (schlagzäh)-modifizierten Kunststoffen. | |||

Die | Die möglichen Deformationen in [[Duroplaste|Duromeren]] sind durch die kurzen Segmentlängen zwischen den Vernetzungspunkten begrenzt. Am [[Bruch]] bzw. Bruchverlauf sind beide Mechanismen (Craze- und Scherbandbildung) beteiligt. Dies gilt besonders dann, wenn es sich um einen duktilen Bruch handelt (je duktiler, umso mehr Beteiligung beider Mechanismen existiert). | ||

==Crazebildung am Beispiel von Polystyrol== | |||

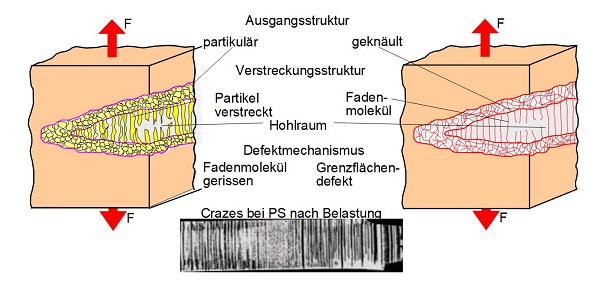

Im '''Bild 2''' ist der Crazemechanismus schematisch und bildlich am Beispiel von amorphen Polystyrol ([[Kurzzeichen]]: PS) dargestellt. Infolge der Crazebildung werden eine Dichteänderung und die Bildung von Hohlräumen oder Kavitationen beobachtet. | |||

[[Datei:Deformationsmechanismen-2.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 2''': | |||

|width="600px"|Schematische Darstellung des Craze-Mechanismus und Entstehung von Crazes bei Zugbeanspruchungen von Polystyrol | |||

|} | |||

==Der Shear-Yielding Bildungsmechanismus== | |||

[[ | Weiterhin ist auch das Shear Yielding (Scherfließen) den mikromechanischen Deformationsmechanismen zuzuordnen. Scherbänder bilden sich nur bei bestimmten [[Dehnrate Grundlagen|Dehngeschwindigkeiten]] und Temperaturen, wobei eine Translation der Moleküle bzw. Segmente der bestimmende Mechanismus ist. Teilkristalline Kunststoffe zeigen dabei Gleiten, Zwillingsbildung und martensitähnliche Transformationen, die auch bei anderen kristallinen Festkörpern beobachtet werden, während bei amorphen Kunststoffen lokale Scherbänder oder diffuse Scherdeformationen registriert werden, wobei die Temperatur und die [[Prüfgeschwindigkeit]] offensichtlich die bestimmenden Parameter sind.<br> | ||

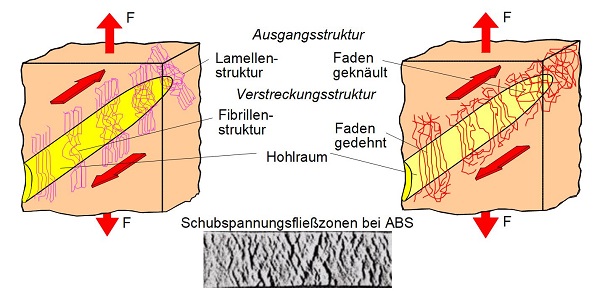

Die Bildung von Schubspannungsfließzonen wird insbesondere von den Normalspannungsbedingungen beeinflusst und durch die beanspruchungsbedingte Volumenvergrößerung begünstigt ('''Bild 3'''). Infolge des Maximums der Schubspannung unter 45 ° bei einer [[Einachsiger Spannungszustand|uniaxialen]] Belastung sind die Scherbänder im Bereich von 30 bis 45 ° auf der [[Oberfläche]] erkennbar. | |||

[[Datei:Deformationsmechanismen-3.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 3''': | |||

|width="600px"|Schematische Darstellung des Scherband-Mechanismus und Entstehung von Scherbändern bei Zugbeanspruchungen von Acryl-Nitril-Butadien-Styrol ([[Kurzzeichen]]: ABS) | |||

|} | |||

==Siehe auch== | |||

*[[Deformation]] | |||

*[[Brucharten]] | |||

*[[Bruchverhalten]] | |||

*[[Crazing]] | |||

*[[Scherbandbildung]] | |||

''' | '''Literaturhinweise''' | ||

{| | |||

|-valign="top" | |||

|[1] | |||

|[[Michler,_Goerg_Hannes|Michler, G. H.]]: Kunststoff-Mikromechanik. Morphologie, Deformations- und Bruchmechanismen. Carl Hanser Verlag, München Wien (1992) (ISBN 3-446-17068-5; siehe [[AMK-Büchersammlung]] unter F 4) | |||

|-valign="top" | |||

|[2] | |||

|Michler, G. H.: Atlas of Polymer Structures – Morphology, Deformation and Fracture Structures. Carl Hanser Verlag, München (2016) (ISBN 978-1-56990-557-9; siehe [[AMK-Büchersammlung]] unter F 14) | |||

|} | |||

[[Kategorie:Deformation]] | [[Kategorie:Deformation]] | ||

[[Kategorie:Morphologie und Mikromechanik]] | [[Kategorie:Morphologie und Mikromechanik]] | ||

Aktuelle Version vom 7. Oktober 2024, 11:28 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Deformationsmechanismen

Mikromechanische Deformationsmechanismen

Allgemeines

Zu den mikromechanischen Deformationsmechanismen von Kunststoffen zählen insbesondere das Crazing und das Scherfließen (engl.: Shear Yielding). Die plastische Deformation beruht also bei duktilen Polymeren auf zwei verschiedenen mikromechanischen Deformationsmechanismen, der Scherdeformation und der Hohlraumbildung (Kavitation) mit Crazing (Bild 1), wobei der Durchmesser d der morphologischen Bereiche und die Orientierungsrichtung φ unterschiedlich sind.

Die Normalspannungsfließzonenbildung erfolgt in der Regel bei niedrigen Beanspruchungen. Sie ist nicht identisch mit dem Bruchversagen des polymeren Werkstoffes. Im Unterschied zu den Schubspannungsfließzonen ist ihre Struktur weitgehend untersucht [1, 2]. Im Gegensatz zu Rissen enthalten Crazes hochorientiertes plastisch verstrecktes Material. Elektronenmikroskopische Untersuchungen zeigen die Bildung von senkrecht zur Zugspannungsrichtung orientierten schmalen, länglichen Zonen, die vom nicht plastisch deformierten Material relativ scharf abgegrenzt sind und in Beanspruchungsrichtung orientierte Fibrillen enthalten. Im Polycarbonat (Kurzzeichen: PC) haben diese Fibrillen z. B. einen mittleren Durchmesser von 100 bis 200 nm.

| Bild 1: | Schematische Darstellung des Craze-Mechanismus (a) und des Scherband-Mechanismus (b) |

Der Craze-Bildungsmechanismus

Steht das Crazing in engem Zusammenhang mit dem Bruch, spricht man von einem Craze-Mechanismus. Bei amorphen Polymeren pflanzen sich z. B. Risse mit Crazes an der Rissspitze fort. Die Bildung von Crazes kann sowohl positive als auch negative Auswirkungen auf das Werkstoffverhalten haben. Aufgrund der verstreckten Fibrillen sind Crazes am Lasttragen beteiligt und die Bildung von Crazes wird z. B. als Mechanismus zur Steigerung der Zähigkeit genutzt. Andererseits kann die Bildung von Crazes, als Vorstufe von Mikrorissen, in aktiver Umgebung (Medieneinfluss) sowohl zu einer Verschlechterung des Aussehens als auch letztendlich zum Werkstoffversagen durch Bruch führen.

Die Dicke der Crazes beträgt nur wenige hundertstel Millimeter, ihre Länge kann von einigen zehntel Millimetern bis zu mehreren Zentimetern betragen. Die Dichte der Polymersubstanz innerhalb des Crazes beträgt 40 % bis 60 % der Dichte des kompakten Materials. Bei den Fibrillen handelt es sich um 60 % bis 100 % verstrecktes, also hochorientiertes, Material, die Hohlräume sind 10 bis 20 nm breit.

Bei der Kontrolle der Crazegeometrie spielen Verschlaufungen eine wesentliche Rolle. Crazes werden häufig an Fehlern, d. h. Oberflächenrissen, Hohlräumen, eingeschlossenen Partikeln usw. erzeugt. Crazing erfordert grundsätzlich das Vorhandensein einer Dilatationskomponente des Spannungstensors. Multiples Crazing kann zu einem generellen Fließen führen und wirkt als der bereits erwähnte zähigkeitssteigernde Mechanismus in (schlagzäh)-modifizierten Kunststoffen.

Die möglichen Deformationen in Duromeren sind durch die kurzen Segmentlängen zwischen den Vernetzungspunkten begrenzt. Am Bruch bzw. Bruchverlauf sind beide Mechanismen (Craze- und Scherbandbildung) beteiligt. Dies gilt besonders dann, wenn es sich um einen duktilen Bruch handelt (je duktiler, umso mehr Beteiligung beider Mechanismen existiert).

Crazebildung am Beispiel von Polystyrol

Im Bild 2 ist der Crazemechanismus schematisch und bildlich am Beispiel von amorphen Polystyrol (Kurzzeichen: PS) dargestellt. Infolge der Crazebildung werden eine Dichteänderung und die Bildung von Hohlräumen oder Kavitationen beobachtet.

| Bild 2: | Schematische Darstellung des Craze-Mechanismus und Entstehung von Crazes bei Zugbeanspruchungen von Polystyrol |

Der Shear-Yielding Bildungsmechanismus

Weiterhin ist auch das Shear Yielding (Scherfließen) den mikromechanischen Deformationsmechanismen zuzuordnen. Scherbänder bilden sich nur bei bestimmten Dehngeschwindigkeiten und Temperaturen, wobei eine Translation der Moleküle bzw. Segmente der bestimmende Mechanismus ist. Teilkristalline Kunststoffe zeigen dabei Gleiten, Zwillingsbildung und martensitähnliche Transformationen, die auch bei anderen kristallinen Festkörpern beobachtet werden, während bei amorphen Kunststoffen lokale Scherbänder oder diffuse Scherdeformationen registriert werden, wobei die Temperatur und die Prüfgeschwindigkeit offensichtlich die bestimmenden Parameter sind.

Die Bildung von Schubspannungsfließzonen wird insbesondere von den Normalspannungsbedingungen beeinflusst und durch die beanspruchungsbedingte Volumenvergrößerung begünstigt (Bild 3). Infolge des Maximums der Schubspannung unter 45 ° bei einer uniaxialen Belastung sind die Scherbänder im Bereich von 30 bis 45 ° auf der Oberfläche erkennbar.

| Bild 3: | Schematische Darstellung des Scherband-Mechanismus und Entstehung von Scherbändern bei Zugbeanspruchungen von Acryl-Nitril-Butadien-Styrol (Kurzzeichen: ABS) |

Siehe auch

Literaturhinweise

| [1] | Michler, G. H.: Kunststoff-Mikromechanik. Morphologie, Deformations- und Bruchmechanismen. Carl Hanser Verlag, München Wien (1992) (ISBN 3-446-17068-5; siehe AMK-Büchersammlung unter F 4) |

| [2] | Michler, G. H.: Atlas of Polymer Structures – Morphology, Deformation and Fracture Structures. Carl Hanser Verlag, München (2016) (ISBN 978-1-56990-557-9; siehe AMK-Büchersammlung unter F 14) |