Farbeindringprüfung von Lasersinterbauteilen: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (Eine dazwischenliegende Version von einem anderen Benutzer wird nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{Language_sel|LANG=eng|ARTIKEL=Colour Penetration Test}} | |||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Farbeindringprüfung von Lasersinterbauteilen</span> | <span style="font-size:1.2em;font-weight:bold;">Farbeindringprüfung von Lasersinterbauteilen</span> | ||

| Zeile 60: | Zeile 61: | ||

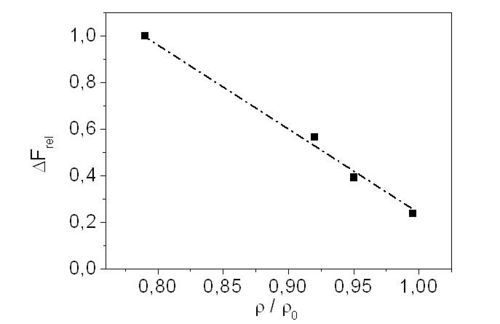

|width="600px" |Relative Farbsättigung ΔF<sub>rel</sub> in Abhängigkeit von der relativen Dichte ρ/ρ<sub>0</sub> für PA12 | |width="600px" |Relative Farbsättigung ΔF<sub>rel</sub> in Abhängigkeit von der relativen Dichte ρ/ρ<sub>0</sub> für PA12 | ||

|} | |} | ||

==Siehe auch== | |||

*[[Lasersinterverfahren]] | |||

*[[Prüfkörper für Lasersintern]] | |||

| Zeile 69: | Zeile 74: | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|Grießbach, S., [https://researchgate.net/profile/Ralf-Lach Lach, R.], [[Grellmann,_Wolfgang|Grellmann, W.]]: Structure–property Correlations of Laser Sintered Nylon 12 for Dynamic Dye Testing of Plastic Parts. Polymer Testing 29 (2010) 1026–1030 | |Grießbach, S., [https://researchgate.net/profile/Ralf-Lach Lach, R.], [[Grellmann,_Wolfgang|Grellmann, W.]]: [https://www.sciencedirect.com/science/article/abs/pii/S0142941810001546?via%3Dihub Structure–property Correlations of Laser Sintered Nylon 12 for Dynamic Dye Testing of Plastic Parts]. Polymer Testing 29 (2010) 1026–1030 | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

Aktuelle Version vom 8. Januar 2026, 11:41 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Farbeindringprüfung von Lasersinterbauteilen

Die Einfärbung von Lasersinterbauteilen

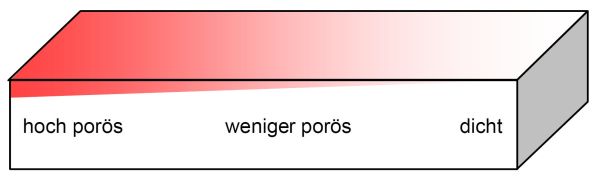

Die Massendichte eines Lasersinterbauteiles kann als Indikator für die Bauteilqualität (siehe: Bauteilprüfung) herangezogen werden. Dabei können aus der mittels des Auftriebsverfahrens bestimmten Dichte eines Bauteils Rückschlüsse auf dessen mechanische Eigenschaften gezogen werden. Da es zu lokalen Störungen während des Bauprozesses kommen kann, dient die Einfärbung der Lasersinterteile in einer Farbflotte zur ortsabhängigen Dichteprüfung. In Schichten geringerer Dichte diffundieren die Farbpigmente besser und schneller als in Regionen höherer Dichte. Dadurch färben sich Schwachstellen im Bauteil intensiver ein (Bild 1) [1, 2].

| Bild 1: | Schematische Darstellung der Farbsättigung in Abhängigkeit von der Dichte [1, 3] |

Ermittllung der Farbsättigung-Korrelation mit der Massendichte

Mittels einer computergestützten graphischen Auswertung auf Basis des Rot-Grün-Blau-Systems (kurz RGB) werden die absoluten Werte der Farbsättigung ermittelt, die zwischen 0 und 255 liegen. Daraus lässt sich die absolute Farbsättigungsdifferenz für – in diesem Fall – Rot ableiten.

Die relative Farbsättigung ergibt sich somit zu:

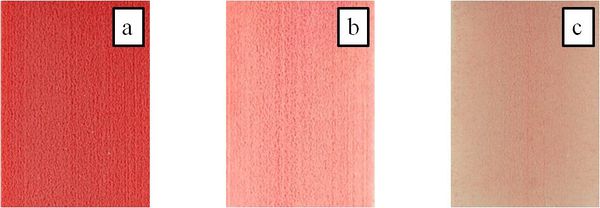

| Bild 2: | Fotographische Aufnahmen von Bereichen eingefärbter Vielzweckprüfkörper aus PA12 mit unterschiedlichen Dichten: geringe (a), mittlere Dichte (b) und hohe Dichte (c) [1, 3] |

Zur Ermittlung des Zusammenhanges zwischen Dichte und relativer Farbsättigung wurden Vielzweckprüfkörper bei unterschiedlichen Lasersinterparametern hochkant zur Auftragsrichtung des Wischers erstellt. Die Dichte wurde im Auftriebsverfahren bestimmt. Die Prüfkörper wurden bei 95 °C für fünf Minuten in eine rote Farbflotte getaucht. Nach Entnahme wurden diese unter fließendem Wasser gespült. Anschließend wurden mittels einer Digitalkamera nach Weißabgleich fotographische Aufnahmen der Prüfkörperseitenflächen erstellt (Bild 2) und diese Aufnahmen mit der Bildbearbeitungssoftware von Origin ausgewertet.

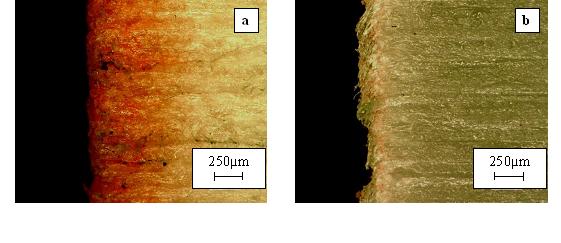

Weiterhin wurden Prüfkörper verschiedener Dichte zuerst eingefärbt und danach mechanisch aufgetrennt um die Tiefe der Farbpenetration zu untersuchen. Dabei wird deutlich, dass bei Sinterbauteilen niedriger Dichte die Farbe innerhalb der festgelegten Eintauchzeit etwa 500 µm tief in das Bauteil eindiffundiert (Bild 3a). Bei Bauteilen aus dem opimierten Werkstoff liegt die Farbeindringtiefe bei nicht einmal 100 µm (3b), was sich schließlich auch auf die Farbintensität niederschlägt [1].

| Bild 3: | Lichtmikroskopische Aufnahmen von Querschnittsflächen vorher eingefärbter Prüfkörper mit geringer (a) und hoher (b) Dichte |

Die ermittelten Werte der relativen Farbsättigung sind im Bild 4 als Funktion der relativen Massendichten der Prüfkörper aufgetragen. In Bild 4 wurde bei einer relativen Dichte von 0,79, dem Dichtewert für die strukturelle Integrität, für ΔFrel ein Wert von ΔFrel = 1 angenommen.

Zusammenhang zwischen Dichte, Kristallinität und mechanischen Eigenschaften

Da die Dichte (und damit verbunden, die Porosität) und der Kristallinitätsgrad (bzw. der amorphe Anteil) lasergesinterter Teile voneinander abhängig sind, ist eine eindeutige Zuordnung, durch welche der beiden strukturellen Parameter letztendlich die mechanischen Eigenschaften hauptsächlich beeinflusst werden, unmöglich.

Allgemein gilt:

Je größer die Dichte ρ und umso geringer der kristalline Anteil lasergesinterter Bauteile sind, desto besser sind deren mechanischen Eigenschaften.

| Bild 4: | Relative Farbsättigung ΔFrel in Abhängigkeit von der relativen Dichte ρ/ρ0 für PA12 |

Siehe auch

Literaturhinweise

| [1] | Grießbach, S.: Korrelation zwischen Materialzusammensetzung, Herstellungsbedingungen und Eigenschaftsprofil von lasergesinterten Polyamid-Werkstoffen. Dissertation, Martin-Luther-Universität Halle-Wittenberg, Verlag Wissenschaftliche Scripten, Auerbach (2012) |

| [2] | Grießbach, S., Lach, R., Grellmann, W.: Structure–property Correlations of Laser Sintered Nylon 12 for Dynamic Dye Testing of Plastic Parts. Polymer Testing 29 (2010) 1026–1030 |

| [3] | Grießbach, S., Buschner N., Lach R., Grellmann, W.: Einsatz des Diffusionsfärbens zur zerstörungsfreien Bauteilprüfung an Lasersinterteilen. Polymerwerkstoffe (2010) 15.–17. September 2010, Halle, Tagungsband Beitrag PT 10, 1–7 |