Lasersinterverfahren

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Lasersinterverfahren

Verfahrensaufbau und Wirkungsweise

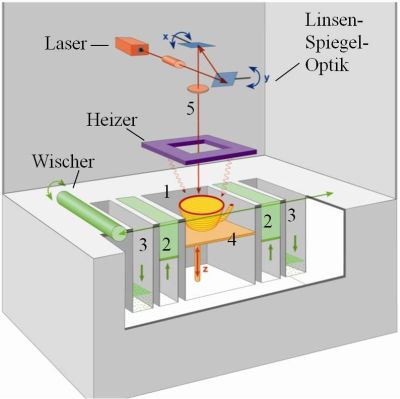

Das Lasersintern ist ein Prozess, bei dem ein als Werkzeug genutzter Laser einen pulverförmigen Werkstoff versintert. Die vorgeheizten Pulverpartikel werden dabei an der Oberfläche durch den Laser selektiv erwärmt, so dass diese Partikel partiell aufschmelzen und miteinander versintern. Der prinzipielle Aufbau der Lasersinteranlagen ist – abgesehen von geringfügigen hersteller- und systemseitigen Unterschieden – prinzipiell ähnlich (Bild 1) [1, 3].

|

|

| Bild 1: | Vereinfachte Darstellung einer Lasersinteranlage [2] |

Das Baufeld (1), das so genannte "Part Bed", befindet sich zentral in der Lasersintermaschine. Unterhalb des Baufeldes liegt eine absenkbare und beheizte Bauplattform (4), auch "Part Piston" genannt. Die Mantelflächen des Bauraums sind ebenfalls beheizt und gegenüber der Umgebung wärmeisoliert. Über dem Baufeld befinden sich eine Spiegel-Linsen-Optik und der Laser, beide sind durch ein auch "IR Window" genanntes Fenster aus IR-transparentem Glas (5) vom Bauraum getrennt. Dies ist notwendig, um ein Verschmutzen der hochsensiblen Optik zu verhindern. Ein System aus Heizern, welche ringförmig zwischen dem Laserfenster und der Bauplattform lokalisiert sind, dient dem Aufheizen des Pulvers auf Prozesstemperatur. Einige Lasersinteranlagen haben zur Vorwärmung des Pulvers zusätzliche Heizer, die links und rechts neben dem Bauraum angebracht sind. Mit dieser Anordnung können während des Lasersinterprozesses scharfe Bauteilkanten besser realisiert werden. Ein, auf einer horizontalen Achse über dem Bauraum gelagerter Wischer ermöglicht den Pulverauftrag. Dieser Wischer ist bei der Firma 3D-Systems als gegenläufige Walze, bei der Firma EOS als Rakel ausgeführt. Es gibt zwei Arten der Pulverbereitstellung. Bei der Vanguard-Baureihe und den Vorgängermodellen der Firma DTM wird vor dem Bauprozess das Polymerpulver in die sich links und rechts vom Bauraum befindlichen Materialvorratsbehälter (2), so genannte "Feeds", gefüllt. Diese werden dann im Prozess vor den (hier als Rollersystem ausgeführt) Wischer nach oben gefahren. Die Systeme von EOS und die Sinterstation sPRO140/230 besitzen Materialvorratsbehälter über dem Wischer, welche während des Prozesses mit Pulver nachgefüllt werden können. Neben den Feeds bzw. der Baukammer befinden sich die Überflussbehälter (3), welche auch als "Overflows" bezeichnet werden. Diese fangen überschüssiges Pulver auf, das das Wischersystem vor sich herschiebt.

Die Maschine wird hauptsächlich über einen PC bedient. Dieser ist auch für die Steuerung der Spiegel-Linsen-Optik zuständig.

Datenaufbereitung – Positionierung

Der Prozess beginnt mit der Übernahme der CAD-Daten im STL-Format auf den Rechner der Lasersinteranlage. Die sich entsprechend den Daten ergebenden Lasersinterbauteile werden nun in einem virtuellen Bauraum angeordnet. Dabei können die Bauteile so ineinander verschachtelt positioniert werden, so dass das verfügbare Volumen des realen Bauraums optimal ausgenutzt wird. Mögliche Kollisionspunkte kann die Software vor Baubeginn ermitteln. Für möglichst maßhaltige Bauteile sind gewisse Erfahrungswerte einzuhalten, die sehr spezifisch und geometrieabhängig sind und somit nicht verallgemeinert werden können. Allgemein bekannt ist jedoch, dass die Temperatur innerhalb des Baufeldes nahezu ortsunabhängig konstant ist, jedoch am Rand und insbesondere den Ecken abnimmt. Platziert man Teile zu nahe an die Begrenzungen des Bauraums, kommt es aufgrund des dort vorhandenen Temperaturgradienten zu einem starken Verzug und einem Verlust der Festigkeit. Daher sollte der Abstand aller Teile im Bauraum von der Bauraumbegrenzung laut Herstellerangaben ca. 25 mm sein.

Die Ausrichtung der Bauteile im Bauraum sollte so erfolgen, dass die pro Lasersinterebene notwendige Belichtungszeit keinen großen Schwankungen unterworfen ist. Eine von Ebene zu Ebene stark zu- oder abnehmende Belichtungszeit führt, da der Prozess temperaturgeführt gefahren wird, zu einer Störung des Baufeldtemperaturgleichgewichts. Schwachstellen im Bauteil wären die unmittelbare Folge.

Zu Baubeginn sollte eine Wärmebarriere erzeugt werden. Dies sind flache großflächige Geometrien, die einerseits infolge der Belichtung mit dem Laser Wärme aufnehmen, andererseits – aus ihrer Funktion als Wärme- bzw. Kälteschild heraus – ein Aufrollen der unteren Schichten der Bauteile, dem so genannten "Curl", verhindern. Sie dienen ebenfalls dazu, dass der Laser auf Betriebstemperatur vorgewärmt wird.

Beim Lasersintern sind im Gegensatz zum Laserschmelzen von Metallen oder der Stereolithographie keine Stützkonstruktionen notwendig. Einerseits stützt das das Bauteil umgebende Pulver die Konstruktion, andererseits sind die Eigenspannungen in einer Schicht zu gering, als dass es nach dem Bau der Wärmebarriere zum Aufrollen einer Schicht kommen kann.

Sind alle Bauteilgeometrien (siehe auch: Kunststoffbauteil, Dimensionierung) implementiert, können noch Bau- und Teileparameter festgelegt werden. In der Praxis bezieht man sich auf einen festen, nur halbjährlich überprüften Parametersatz. Zu den Parametern (Stellgrößen) gehören unter anderem Laserleistung, Strahlversatz, Baufeldtemperatur und maßliche Einstellungen, wie die Schwindungskompensation und die Strahlkorrektur.

Softwareintern werden alle Volumendaten der Bauteile in Scheiben von einer Schichtdicke von typischerweise 0,08 – 0,15 mm geschnitten und dem Prozess bereitgestellt.

Prozessablauf

Bei der Verarbeitung von Kunststoffen wird die Prozesskammer mit einem Schutzgas, meist Stickstoff, geflutet. Der Sauerstoffgehalt beträgt weniger als 6 %, um eine Oxidation des Polymers zu verhindern. Während des gesamten Lasersinterprozesses strömt kontinuierlich Schutzgas über das Laserfenster. Das in die Maschine eingeleitete Gas verhindert ein Kondensieren der während des Prozesses freigesetzten Monomere am etwas kälteren Glas. Es dient auch dazu, einen Überdruck in der Kammer zu erzeugen und verhindert dadurch das Einströmen kalter und sauerstoffreicher Luft. Mit wirksamer Schutzatmosphäre beginnen die Heizer die Anlage auf Betriebstemperatur aufzuheizen. Die Bauplattform senkt sich nun um eine Schichtdicke ab. Danach trägt der Wischer eine (neue) Schicht Pulver auf. Dieser Prozess (Bauplattformabsenkung und Pulverschichtauftragung) wiederholt sich bis zu einem Baufortschritt von ca. 10 mm, wobei das Pulverbett langsam auf Temperaturen von ca. 8 – 10 K unterhalb der Schmelztemperatur des Polymers erwärmt wird. Bei PA12 beträgt diese Baufeldtemperatur ca. 175 °C. Nachdem die Aufwärmphase beendet ist, beginnt die Bauphase.

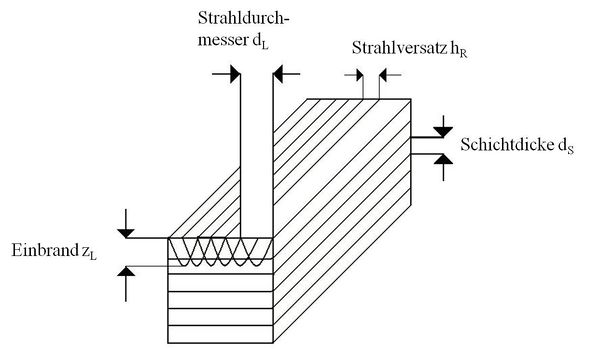

| Bild 2: | Schematische Darstellung des Sintervorgangs [2] |

Ist der Pulverauftrag beendet, rastert der Laser die Konturen der ersten Bauteilschicht (d. h. die in der Lasersinterebene sich befindlichen Bauteilkoordinaten) vektorenweise in X- bzw. Y-Richtung ab (engl.: "Fill") (Bild 2). Am Ende eines Vektors verschiebt sich die Position des Lasers um den Srahlversatz hR senkrecht zur Vektorenrichtung und der Laserstrahl fährt den Vektor entgegengesetzt zum vorherigen Vektor zurück, bis der komplette Ausschnitt des Bauteils belichtet ist. Da das Spiegelsystem beschleunigt werden muss, ist es notwendig die Laserleistung zu Beginn und Ende des Vektors zu verringern. Ansonsten würde aufgrund der geringeren Rastergeschwindigkeit es zu einer Erhöhung der Energiedichte führen und damit zum Aufschmelzen des umliegenden Materials sowie zu einer Verbreiterung der Vektorenden. Diese Leistungskorrektur ist somit notwendig, um die Verbreiterung des Sinterbereichs an den Vektorenden zu minimieren. Um ein Versintern zweier Vektoren untereinander zu gewährleisten, ist der Strahlversatz immer kleiner als der Durchmesser des Laserstrahls im Fokus dL. Dabei wird der Durchmesser des Laserstrahls als der doppelte Abstand zwischen dem Intensitätsmaximum und dem Punkt, bei dem die Intensität des Strahls auf das 1/e2-fache abgefallen ist, definiert. Nach Fertigstellung der Füllvektoren werden die Randzonen konturführend nochmals belichtet, um möglichst glatte Außenbereiche zu erzeugen (engl.: "Outline"). Ist eine Schicht vollständig belichtet, senkt sich die Bauplattform um eine weitere Schicht der Dicke dS ab. Der Wischer bringt eine neue Schicht Pulver auf und die nächste Schicht wird belichtet. Für die Schichtanbindung in Z-Richtung muss die Laserleistung so groß sein, dass der Einbrand zL größer ist als die Schichtdicke dS.

Nach Beendigung des eigentlichen Bauprozess erfolgt noch das Auflegen von ca. 2 mm Pulver, um einer zu raschen Abkühlung und einen damit verbundenen Verzug der Bauteile vorzubeugen.

Der so entstandene Pulverkuchen (engl.: "Part Cake"), muss nach der Bauphase abkühlen. Die Abkühlphase kann je nach Material und Höhe des Baujobs mehrere Stunden bis Tage beanspruchen. Als Faustregel gilt, dass die Prozessdauer gleich der Abkühlzeit sein sollte.

Nachdem der Pulverkuchen eine Temperatur von weniger als 50 °C erreicht hat, können die Teile entnommen werden. Mit dem Pinsel werden die Teile grob gereinigt und anschließend mittels Sandstrahl und Druckluft nachbehandelt, so dass sich kein loses Pulver mehr auf der Oberfläche des Bauteils befindet.

Die fertigen Bauteile können anschließend noch weiter bearbeitet werden, indem sie z. B. geschliffen, gefärbt oder lackiert werden.

Siehe auch

Literaturhinweise

| [1] | Grießbach, S., Lach, R., Grellmann, W.: Einsatz des Lasersinterns für Kleinserienfertigung hochfester Kunststoffbauteile/ Small Series Production of High-stength Plastic Parts. Kunststoffe 5 (2008) S. 29–32 und Kunststoff International 5 (2008) 11–14 |

| [2] | Grießbach, S.: Korrelation zwischen Materialzusammensetzung, Herstellungsbedingungen und Eigenschaftsprofil von lasergesinterten Polyamid-Werkstoffen. Dissertation, Martin-Luther-Universität Halle-Wittenberg, Verlag Wissenschaftliche Scripten, Auerbach (2012), (ISBN 978-3-942267-53-3; siehe AMK-Büchersammlung unter B 1-24) |

| [3] | Grießbach, V., Buschner, N.: Rapid Manufacturing & Polymerwerkstoffe – Handbuch. Werkstoffkenngrößen zur Charakterisierung der Produkteigenschaften, Erzdruck GmbH, Marienberg (2021) (ISBN 978-3-9822135-5-2; siehe AMK-Büchersammlung unter G-122) |