Nano-Eindringprüfung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 38: | Zeile 38: | ||

==Werkstoffkenngrößen== | ==Werkstoffkenngrößen== | ||

Damit ist die experimentelle Möglichkeit gegeben, direkt in komplexen [[Kunststoffbauteil|Bauteilen]], die aus verschiedenen Werkstoffen aufgebaut sind, [[Härte]], [[Elastizitätsmodul|E-Modul]] und z.T. auch die [[Bruchmechanik|Bruchzähigkeit]] K<sub>Ic</sub> der einzelnen Werkstoffe zu bestimmen. Darüber hinaus bieten diese Gerätesysteme Zusatzapplikationen zur kontinuierlichen [[Zugversuch Nachgiebigkeit|Steifigkeitsmessung]], bei der dem Kraft-Eindringtiefe-Signal eine zusätzliche Schwingung überlagert ist, mit der Ritzfunktionen realisiert werden können und die die Messung von Normal- und Tangentialkräften gestatten. | |||

Neben der Ermittlung der Werkstoffeigenschaften von Einzelkomponenten im Bauteil kann dieses Verfahren zur Ermittlung von Grenzflächeneigenschaften eingesetzt werden. Hierzu hat sich die Anwendung der Methode der [[Eindruckbruchmechanik]] bzw. bei geringen Lasten der Nanobruchmechanik bewährt. | Neben der Ermittlung der Werkstoffeigenschaften von Einzelkomponenten im Bauteil kann dieses Verfahren zur Ermittlung von Grenzflächeneigenschaften eingesetzt werden. Hierzu hat sich die Anwendung der Methode der [[Eindruckbruchmechanik]] bzw. bei geringen Lasten der Nanobruchmechanik bewährt. | ||

Version vom 16. Februar 2018, 15:31 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Nano-Eindringprüfung

Einordnung in die Nano-Eindringprüfung

Die Nano-Eindringprüfung nimmt bei der Prüfung und Bewertung der mechanischen Eigenschaften von Miniaturbauteilen (siehe: Mikroprüftechnik) eine herausragende Rolle ein [1]. Dieses Eindringprüfverfahren gehört zu den Verfahren der instrumentierten Härteprüfung, d. h. es lassen sich Härtewerte, E-Moduli und bruchmechanische Kennwerte (siehe bruchmechanische Prüfung) ermitteln [2]. Die Besonderheit dieses Verfahrens liegt in der hohen Kraft- und Eindringtiefenauflösung.

Technische Daten

Als Beispiel sind nachfolgend typische technischen Daten für einen Nano-Indenter angegeben:

| Maximalkraft: | 500 mN |

| Kraftauflösung: | 50 nN |

| Eindringtiefenauflösung: | 0,02 nm |

| Maximale Eindringtiefe: | >> 40 µm |

| Positioniergenauigkeit: | 1 µm, bei einigen Geräten werden Messwertgenauigkeiten bis zu 0,2 µm erreicht |

| Indenterformen: | Berkovich, Vickers (siehe Indenter), Kegel, Sonderformen |

| Minimale Lastrate: | 1 mN s-1 |

| Maximale Lastrate: | 7 1010 µN s-1. |

Werkstoffkenngrößen

Damit ist die experimentelle Möglichkeit gegeben, direkt in komplexen Bauteilen, die aus verschiedenen Werkstoffen aufgebaut sind, Härte, E-Modul und z.T. auch die Bruchzähigkeit KIc der einzelnen Werkstoffe zu bestimmen. Darüber hinaus bieten diese Gerätesysteme Zusatzapplikationen zur kontinuierlichen Steifigkeitsmessung, bei der dem Kraft-Eindringtiefe-Signal eine zusätzliche Schwingung überlagert ist, mit der Ritzfunktionen realisiert werden können und die die Messung von Normal- und Tangentialkräften gestatten.

Neben der Ermittlung der Werkstoffeigenschaften von Einzelkomponenten im Bauteil kann dieses Verfahren zur Ermittlung von Grenzflächeneigenschaften eingesetzt werden. Hierzu hat sich die Anwendung der Methode der Eindruckbruchmechanik bzw. bei geringen Lasten der Nanobruchmechanik bewährt.

Eindruckbruchmechanik

Die klassische Vorgehensweise unter Ausnutzung des Ausmessens der unter dem Indenter entstehenden radialen Risse stößt jedoch an ihre Grenzen, da bestimmte kritische Lasten notwendig sind, um radiale Risse zu erzeugen. Bei Verwendung von Indenterformen nach Vickers- oder Berkovich sind diese Lasten abhängig vom Werkstoff und der Indentergeometrie. Die dabei entstehenden Eindringtiefen sind jedoch für die Prüfung dünner und ultradünner Schichten zu hoch, so dass die elastisch-plastische Zone das Substrat erreichen kann. Ebenso ist es sehr schwierig, die radialen Risse bei sehr kleinen Eindringtiefen im Rasterelektronenmikroskop (REM) zu messen. Die Bruchzähigkeit KIc kann nach Gl. (1) ermittelt werden.

| (1) |

mit

| HV | Vickers-Härte | |

| c | Risslänge (vom Eindruckmittelpunkt aus gemessen) |

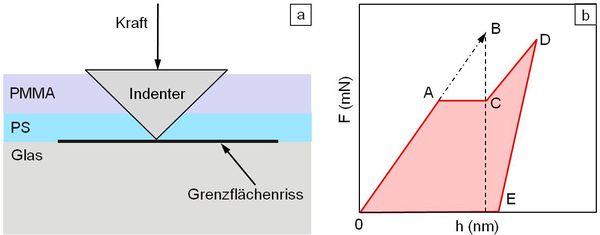

Auf Basis von Literaturergebnissen [3–7] wird ein Verfahren zur Ermittlung der interlaminaren Bruchzähigkeit (siehe auch: Interlaminare Scherfestigkeit) beschrieben und am Beispiel einer dünnen Polystyrol (Kurzzeichen: PS)-Schicht auf einem Glassubstrat überprüft, wobei zur Erzeugung einer ausreichenden elastischen Verzerrungsenergie im PS zusätzlich eine Polymethylmethacrylat (Kurzzeichen: PMMA)-Schicht als „Superlayer“ aufgebracht wurde.

Beispiel der Nano-Eindringprüfung an einem Mehrschichtsystem

Das Bild zeigt die schematische Darstellung eines aufgebrachten PMMA-Superlayers, um mittels Eindringprüfung die Phasenhaftung zwischen PS und Glas ermitteln zu können. Diese Vorgehensweise ist notwendig, da es bei Vorliegen einer duktilen Schicht auf einem spröden Substrat sehr schwierig bzw. unmöglich ist, eine Schichtablösung zu erreichen, da nicht genügend elastische Dehnungsenergie in der Schicht entwickelt wird. Die Verwendung eines konischen Indenters (90°) mit einem Spitzenradius von 1 µm führt im System PS/Glas zu der gewünschten Separation der Grenzflächen.

Der Bruchprozess in einem Mehrschichtsystem läuft in drei Stadien ab, die in einer Kraft(F)-Eindringtiefen(h)-Kurve nachweisbar sind. Im Stadium 1 werden erste ringförmige Risse durch die Schicht aufgrund der hohen Spannungen in der Kontaktzone beobachtet. Das Stadium 2 ist durch die Ablösung und Ausbeulung der Schicht aufgrund der hohen lateralen Druckspannungen (siehe: Druckversuch) charakterisiert. Stadium 3 wird durch den Schichtdurchbruch verursacht und führt zu einem Sprung in der Belastungskurve. Für das Stadium 3 lässt sich die Bruchzähigkeit (siehe: Bruchmechanik) nach Gl. (2)

| (2) |

berechnen, wobei die Risslänge cR bei sehr dünnen Schichten in der Regel mit dem Rasterelektronenmikroskop (REM) zu bestimmen ist und sich die freigesetzte Energie U entsprechend des Bildes als von A, B und C eingeschlossene Fläche ergibt.

| Bild: | Prinzipieller Schichtaufbau zum Nachweis der Phasenhaftung an einer Grenzfläche PS/Glas mit einem PMMA-Superlayer (a) und schematische Kraft-Eindringtiefe-Kurve mit den Stadien des Bruchprozesses zur Ermittlung der freigesetzten Energie (b) |

Literaturhinweise

| [1] | Michel, B., Walter, H.: Mikroprüftechnik. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 690–692, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 203 ff, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [3] | Li, X., Bushan, B.: Measurement of Fracture Toughness of Ultra-thin Amorphous Carbon Films. Thin Solid Films 315 (1998) 171–183 |

| [4] | Li, M., Carter, C. B, Hillmyer, M. A., Gerberich, W. W.: Adhesion of Polymer-inorganic Interfaces by Nanoindentation. J. Mater. Res. 16 (2001) 3378–3388 |

| [5] | Lu, Y., Shinozaki, D. M.: Microindentation Induced Debonding of Polymer Thin Films from Rigid Substrates. J. Mater. Sci. 37 (2001) 1283 |

| [6] | Li, M., Palacio, M. L., Carter, C. B., Gerberich, W. W.: Indentation Deformation and Fracture of Thin Polystyrene Films. Thin Solid Films 416 (2002) 174 |

| [7] | Rosenfeld, L. G., Ritter, J. E., Lardner, T. J., Lin, M. R.: Use of Microindentation Technique for Determining Interfacial Fracture Energy. J. Appl. Phys. 67 (1990) 3291 |

![{\displaystyle K_{Ic}\,=\,\left[\left({\frac {E}{\left(1-\nu ^{2}\right)\cdot 2\,\pi \,c_{R}}}\right)\cdot \left({\frac {U}{h}}\right)\right]^{\frac {1}{2}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/0a337bfe7dc4d0907b4406e2df95532fb39984a3)