Hybride Methoden, Beispiele: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 9: | Zeile 9: | ||

* Schwingungsanalyse mit Messung der Grundeigenfrequenz und | * Schwingungsanalyse mit Messung der Grundeigenfrequenz und | ||

* Dielektrometrie mit Messung des dielektrischen Verlustfaktors | * Dielektrometrie mit Messung des [[Dielektrischer Verlustfaktor|dielektrischen Verlustfaktors]] | ||

durchgeführt ('''Bild 1'''). | durchgeführt ('''Bild 1'''). | ||

| Zeile 24: | Zeile 24: | ||

== (2) Kopplung des [[Zugversuch]]es bei statischer [[Beanspruchung]] mit der Methode der [[Laserextensometrie]] == | == (2) Kopplung des [[Zugversuch]]es bei statischer [[Beanspruchung]] mit der Methode der [[Laserextensometrie]] == | ||

Das '''Bild 2''' zeigt ein Beispiel zur Bewertung des lokalen Deformationsverhaltens von kurzglasfaserverstärkten Polyamid-Werkstoffen unter Zugbelastung mittels [[Laserextensometrie]]. Im linken oberen Teilbild ist das verwendete Laserextensometer der Fa. Fiedler Optoelektronik Lützen zu sehen, welches an eine [[Materialprüfmaschine|Universalprüfmaschine]] der [https://www.zwick.de/ Fa. ZwickRoell | Das '''Bild 2''' zeigt ein Beispiel zur Bewertung des lokalen Deformationsverhaltens von kurzglasfaserverstärkten Polyamid-Werkstoffen unter Zugbelastung mittels [[Laserextensometrie]]. Im linken oberen Teilbild ist das verwendete Laserextensometer der Fa. Fiedler Optoelektronik Lützen zu sehen, welches an eine [[Materialprüfmaschine|Universalprüfmaschine]] der [https://www.zwick.de/ Fa. ZwickRoell Ulm/Einsingen] vom Typ Z020 adaptiert wurde. Vom Hersteller des Laser-Messsystems wird eine [[Auflösung Laserextensometer-Gerätesysteme|Auflösung]] für die Längsdehnung von besser als 1 <math>\mu</math>m und für die Querdehnung von 0,15 <math>\mu</math>m angegeben.<br> | ||

Die wichtigsten Baugruppen sind der Halbleiter-Diodenlaser mit einer Wellenlänge von 670 nm, der Drehspiegelscanner, das Linsensystem, die Photodiode als Empfänger und die Datenverarbeitung- und Auswerteeinheit. | Die wichtigsten Baugruppen sind der Halbleiter-Diodenlaser mit einer Wellenlänge von 670 nm, der Drehspiegelscanner, das Linsensystem, die Photodiode als Empfänger und die Datenverarbeitung- und Auswerteeinheit. | ||

| Zeile 31: | Zeile 31: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 2''': | |width="50px"|'''Bild 2''': | ||

|width="600px" |Anwendung der Laserextensometrie zur Darstellung der lokalen Verformungen | |width="600px" |Anwendung der [[Laserextensometrie]] zur Darstellung der lokalen Verformungen | ||

|} | |} | ||

| Zeile 42: | Zeile 42: | ||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

* Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 534–537 (ISBN 978-3-446-44350-1; E-Book: ISBN 978-3-446-44390-7; siehe [[AMK-Büchersammlung]] unter A 18) | * [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 534–537 (ISBN 978-3-446-44350-1; E-Book: ISBN 978-3-446-44390-7; siehe [[AMK-Büchersammlung]] unter A 18) | ||

* Grellmann, W., Bierögel, C.: Laserextensometrie anwenden. Einsatzmöglichkeiten und Beispiele aus der Kunststoffprüfung. Materialprüfung 40 (1998) 11–12, 452–459 | * Grellmann, W., [[Bierögel,_Christian|Bierögel, C.]]: Laserextensometrie anwenden. Einsatzmöglichkeiten und Beispiele aus der Kunststoffprüfung. Materialprüfung 40 (1998) 11–12, 452–459 | ||

== (3) Kopplung von [[Schallemission]] und Thermographie mit dem [[Zugversuch]] an einem statisch beanspruchten [[CT-Prüfkörper]] oder [[Vielzweckprüfkörper]] == | == (3) Kopplung von [[Schallemission]] und Thermographie mit dem [[Zugversuch]] an einem statisch beanspruchten [[CT-Prüfkörper]] oder [[Vielzweckprüfkörper]] == | ||

Version vom 12. August 2019, 11:07 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Hybride Methoden, Beispiele

Im nachfolgenden sollen einige Beispiele für die Anwendung dieser Prüfmethodik gezeigt werden:

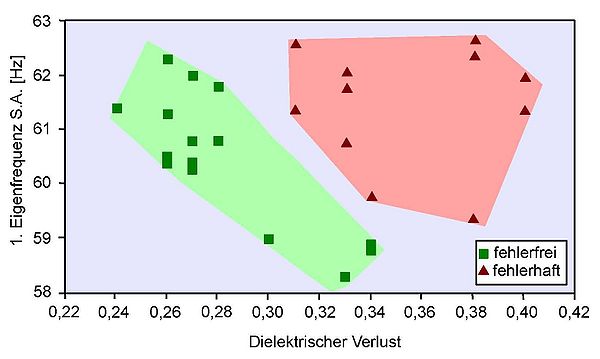

(1) Kopplung der Schwingungsanalyse mit der Dielektrometrie

Bei diesem Beispiel wurden Untersuchungen an Bauteilen (Buchsen) unter dem Gesichtspunkt der Defektoskopie mit Hilfe der

- Schwingungsanalyse mit Messung der Grundeigenfrequenz und

- Dielektrometrie mit Messung des dielektrischen Verlustfaktors

durchgeführt (Bild 1).

| Bild 1: | Anwendung hybrider Prüfmethoden in der Defektoskopie an Kunststoffen (Institut für Kunststoffkunde und -prüfung Stuttgart, Prof. Dr. G. Busse) |

Die Einzeldarstellung der Ergebnisse aus der Schwingungsanalyse und der Dielektrometrie führte zu keiner verwertbaren Aussage. Durch die simultane Auftragung der funktionellen Abhängigkeiten konnte die Selektion von defektfreien und defektbehafteten Buchsen im Sinne einer Qualitätsprüfung erfolgen.

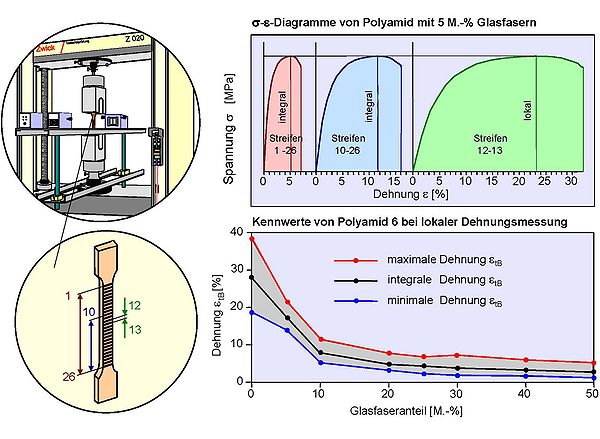

(2) Kopplung des Zugversuches bei statischer Beanspruchung mit der Methode der Laserextensometrie

Das Bild 2 zeigt ein Beispiel zur Bewertung des lokalen Deformationsverhaltens von kurzglasfaserverstärkten Polyamid-Werkstoffen unter Zugbelastung mittels Laserextensometrie. Im linken oberen Teilbild ist das verwendete Laserextensometer der Fa. Fiedler Optoelektronik Lützen zu sehen, welches an eine Universalprüfmaschine der Fa. ZwickRoell Ulm/Einsingen vom Typ Z020 adaptiert wurde. Vom Hersteller des Laser-Messsystems wird eine Auflösung für die Längsdehnung von besser als 1 m und für die Querdehnung von 0,15 m angegeben.

Die wichtigsten Baugruppen sind der Halbleiter-Diodenlaser mit einer Wellenlänge von 670 nm, der Drehspiegelscanner, das Linsensystem, die Photodiode als Empfänger und die Datenverarbeitung- und Auswerteeinheit.

| Bild 2: | Anwendung der Laserextensometrie zur Darstellung der lokalen Verformungen |

Im linken unteren Teilbild ist ersichtlich, dass auf dem Prüfkörper mit einer Folienmaske in Sieb- oder Tampondruck in diesem Fall 26 Streifen (Targets) mit einem frei wählbaren Abstand von minimal 1 mm aufgebracht wurden. Entsprechend der gewählten Streifenanzahl sind dann n-1 Spannungs (σ)-Dehnungs (ε)-Diagramme möglich oder die wahlfreie Zuordnung von Messzonen auf der Oberfläche.

Im rechten oberen Teilbild sind ausgewählte -Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \epsilon} -Diagramme dargestellt. Das sind das integrale Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \sigma} -Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \epsilon} -Diagramm für die Streifen 1–26, das Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \sigma} -Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \epsilon} -Diagramm für die Streifen 10–26 und das lokale Spannungs-Dehnungs-Diagramm für die Streifen 12–13. Diese Diagramme weisen sehr große Unterschiede im Dehnungsverhalten auf, da die Orientierungen (siehe: Zugversuch Eigenspannungen Orientierungen) der Prüfkörper sich auf die lokalen Dehnungen auswirkt.

Im rechten unteren Teilbild sind die integrale Dehnung und die maximale Dehnung bzw. minimale Dehnung in Abhängigkeit vom Glasfaseranteil (siehe: Veraschungsmethode) für die untersuchten Polyamide aufgetragen. Es ist zu erkennen, dass mit Zunahme des Faseranteils die relativen Unterschiede zwischen der maximalen und minimalen Dehnung zunehmen und damit die Heterogenität der Werkstoffe größer wird. Das hat natürlich Konsequenzen bei der Dimensionierung von Bauteilen.

Literaturhinweise

- Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 534–537 (ISBN 978-3-446-44350-1; E-Book: ISBN 978-3-446-44390-7; siehe AMK-Büchersammlung unter A 18)

- Grellmann, W., Bierögel, C.: Laserextensometrie anwenden. Einsatzmöglichkeiten und Beispiele aus der Kunststoffprüfung. Materialprüfung 40 (1998) 11–12, 452–459

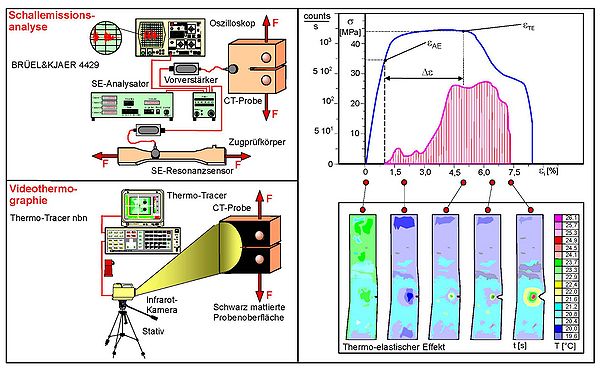

(3) Kopplung von Schallemission und Thermographie mit dem Zugversuch an einem statisch beanspruchten CT-Prüfkörper oder Vielzweckprüfkörper

Eine Erweiterung der Aussagemöglichkeiten hinsichtlich der Bewertung des lokalen Deformationsverhaltens und der ablaufenden energiedissipativen Mechanismen kann man auch durch den Einsatz von

- Schallemissionsmessverfahren und der

- Videothermographie

erwarten.

| Bild 6: | Anwendung der SEA und der Videothermographie zur Erfassung der Schädigungskinetik |

In Bild 6 sind der Aufbau eines SEA- und Thermographie-Messplatzes für CT-Prüfkörper oder Vielzweckprüfkörper zu sehen, wobei auf experimentelle Besonderheiten hier nicht eingegangen werden kann.

Bei der Schallemissionsanalyse wird ein Sensor (Schmalbandig für hohe Empfindlichkeit, Breitbandig für Frequenzanalyse) an den Prüfkörper gekoppelt. Dieser Empfänger kann bei Belastung entstehende Volumen- und Oberflächenwellen empfangen, die dann verstärkt und gefiltert werden. Anschließend erfolgt dann die energetische Bewertung der Signale.

Bei der Videothermographie wird in der Regel die Oberfläche des Prüfkörpers schwarz gefärbt, um eine hohe Emissität zu erreichen. Durch den mit flüssigen Stickstoff gekühlten Sensor (Infrarot-Kamera) wird ein thermisches Abbild der Prüfkörperoberfläche registriert und gespeichert. Dadurch können deformationsbedingte Erwärmungen oder Abkühleffekte gemessen werden.

Auf Grund der Notwendigkeit einer hinreichend hohen Energiefreisetzungsrate ist die SEA z. B. an unverstärkten Thermoplasten nur bedingt geeignet.

Es werden deshalb in zunehmendem Maße gekoppelte in situ-Techniken wie z. B.

- quasistatischer Zugversuch mit CT-Prüfkörper und SEA/Thermographie oder

- quasistatischer Zugversuch mit Vielzweckprüfkörper und SEA/Thermographie

angewandt, die selektiv einerseits Matrixprozesse erfassen und andererseits die Charakterisierung der Verbundkomponente und ihrer Wechselwirkung zur Matrix erlauben.

Im rechten Teilbild ist die Beschreibung des Verformungs- und Bruchverhaltens am Beispiel von mit 5 %-M GF verstärkten PA6 zu sehen.

Im oberen Teilbild ist die Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \sigma}

-Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \epsilon}

-Kurve dargestellt. Die thermische Emission wird zeitlich später als die akustische Emission registriert. Als Werkstoffkenngrößen lassen sich der akustische oder thermische Onsets sowie die hier angegebenen dehnungsbezogenen Onsets verwendet.

Bezieht man die experimentellen Ergebnisse der thermischen und akustischen Emission auf die lokale Dehnung, so führt dies zu der Erkenntnis, dass für eine strukturbezogene Interpretation der Messergebnisse die Realisierung von lokal dehngesteuerten Zugversuchen notwendig ist.

Im unteren rechten Teilbild sind die Thermographiebilder vor der Rissspitze in einem gekerbten Vielzweckprüfkörper bei unterschiedlichen Deformationen zu sehen. Es ist zu erkennen, dass auf der Oberfläche Temperaturunterschiede von bis zu 8 °C selbst bei kleinen Belastungsgeschwindigkeiten auftreten können.