Rollringtest: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 31: | Zeile 31: | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

|Lach, R., Monami, A., Grießbach, S., Grießbach, V., Grellmann, W.: Lifetime Assessment of Additive Manufactured Polymer Materials by Means of the Rolling Ring Test Using Cyclically Loaded Notched Ring Specimens. European Conference on Fracture (ECF) 22, 26.–31. August 2018, Belgrad, Serbien, Structural Integrity Procedia 13 (2018) 34–38 | |Lach, R., Monami, A., Grießbach, S., Grießbach, V., [https://de.wikipedia.org/wiki/Wolfgang_Grellmann Grellmann, W.]: Lifetime Assessment of Additive Manufactured Polymer Materials by Means of the Rolling Ring Test Using Cyclically Loaded Notched Ring Specimens. European Conference on Fracture (ECF) 22, 26.–31. August 2018, Belgrad, Serbien, Structural Integrity Procedia 13 (2018) 34–38 | ||

|} | |} | ||

[[Kategorie:Prüfkörper]] | [[Kategorie:Prüfkörper]] | ||

Version vom 9. Juli 2024, 12:46 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Rollringtest

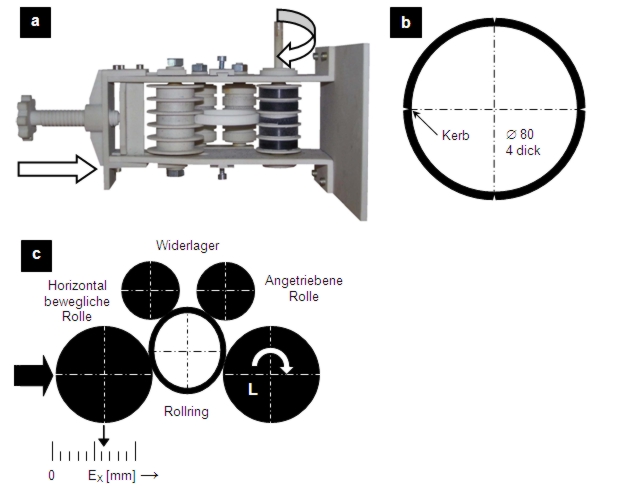

Der Rollringtest wurde von der Fa. V.G. Kunststofftechnik Chemnitz in die Kunststoffprüfung eingeführt [1] und dient der Bewertung der mechanischen Eigenschaften von lasergesinterten Kunststoffen, vorzugsweise auf Polyamid-Basis [2–4]. Die Testapparatur für das Rollringverfahren ist im Bild 1a mit eingespanntem Rollring dargestellt.

| Bild 1: | Frontalansicht der Testapparatur mit Rollring (a), vierfach außen gekerbter Rollring (b) und Schema der Draufsicht auf die Testapparatur (Ex – Exzentrizität) (c) |

Als Rollring wird in dem Prüfverfahren ein 4 mm dicker und 10 mm breiter lasergesinterter Ring mit einem Außendurchmesser von 80 mm verwendet, der auf der Außenseite alle 90° einen 2 mm tiefen und 0,5 mm breiten U-Kerb aufweist. Insgesamt ist der Ring also vierfach gekerbt. Da die Rollring-Prüfkörper gleichzeitig mit den Bauteilen im selben Pulverbett in einem Arbeitsschritt erzeugt werden können, ist mit ihnen eine relativ einfache und schnelle Bewertung des Werkstoffzustandes und der Lebensdauer der Bauteile möglich, ohne Bauteilversuche durchführen zu müssen. Während der Prüfung wird der Rollring so zwischen den Widerlagern, einer horizontal beweglichen Rolle und einer angetriebenen Rolle eingespannt, dass er einer Umlaufbiegung unterliegt. Mit der horizontal beweglichen Rolle wird die Verformung bzw. Exzentrizität Ex des Rollringes eingestellt, die typischerweise im Bereich von 4,15 bis 6,35 liegt. Die angetriebene Rolle wird mit Drehzahlen L zwischen 100 und 250 bewegt. Eine Umdrehung der Antriebsrolle entspricht 2 Schwingspielen N. Der Versuch wird bei vollständigem Bruch des Rollringes bei Erreichen einer von verschiedenen Parametern abhängigen Bruchrollschwingspielzahl NB abgebrochen.

Literaturhinweise

| [1] | Grießbach, V.: Rollringtestgerät. Gebrauchsmuster, Nr. 20-2004-020-885,7, VG Kunststofftechnik Ingenieurbüro |

| [2] | Grellmann, W., Lach, R., Grießbach, S.: Bewertung der mechanischen Eigenschaften von lasergesintertem Polyamid. In: Frenz, H., Grellmann, W. (Hrsg.): Herausforderung neuer Werkstoffe an die Forschung und Werkstoffprüfung. 26. Vortrags- und Diskussionstagung Werkstoffprüfung (2008), 4. und 5. Dezember 2008, Berlin, Tagungsband, ISBN 978-3-00-026399-6, S. 211–216 (siehe AMK-Büchersammlung unter A 10) |

| [3] | Ecke, R.: Bewertung der Eignung des dynamischen Rollringtestes zur Abschätzung des Langzeitverhaltens von Lasersinterteilen. Diplomarbeit, Martin-Luther-Universität Halle-Wittenberg (2009) (siehe AMK-Büchersammlung unter B 3-159) |

| [4] | Lach, R., Monami, A., Grießbach, S., Grießbach, V., Grellmann, W.: Lifetime Assessment of Additive Manufactured Polymer Materials by Means of the Rolling Ring Test Using Cyclically Loaded Notched Ring Specimens. European Conference on Fracture (ECF) 22, 26.–31. August 2018, Belgrad, Serbien, Structural Integrity Procedia 13 (2018) 34–38 |