Rampen, Schollen und Stufen: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Rampen, Schollen und Stufen</span> __FORCETOC__ ==Allgemeines== Das Bauteilversagen|Versagen…“ |

Keine Bearbeitungszusammenfassung |

||

| Zeile 5: | Zeile 5: | ||

Das [[Bauteilversagen|Versagen]] von [[Kunststoffbauteil|Bauteilen]] wird in häufig durch mikroskopische [[Bruchentstehung|Rissbildungsprozesse]] eingeleitet, setzt sich in Abhängigkeit vom Werkstoffverhalten in einer stabilen [[Rissausbreitung]] fort und endet dann in der Regel mit einer instabilen Rissausbreitung. Dies wird auch als [[Brucharten|Gewaltbruch]] bezeichnet und die Funktionalität und Integrität des Bauteils ist dann nicht mehr gewährleistet [1].<br> | Das [[Bauteilversagen|Versagen]] von [[Kunststoffbauteil|Bauteilen]] wird in häufig durch mikroskopische [[Bruchentstehung|Rissbildungsprozesse]] eingeleitet, setzt sich in Abhängigkeit vom Werkstoffverhalten in einer stabilen [[Rissausbreitung]] fort und endet dann in der Regel mit einer instabilen Rissausbreitung. Dies wird auch als [[Brucharten|Gewaltbruch]] bezeichnet und die Funktionalität und Integrität des Bauteils ist dann nicht mehr gewährleistet [1].<br> | ||

Bei einer nachfolgenden [[Schadensanalyse]] weist die Untersuchung der [[Bruchfläche]], was auch als [[Fraktographie]] bekannt ist, eine zentrale Bedeutung auf. Schon bei der makroskopischen visuellen Beurteilung der Bruchflächen des Bauteils können erste Aussagen zur Art der Belastung, Fremd- oder Lufteinschlüssen sowie Werkstoffverunreinigungen getroffen werden [2]. Mit einer mikroskopischen Bewertung der entstandenen Bruchflächen können weitere Informationen über den Temperatureinfluss, die [[Prüfgeschwindigkeit|Beanspruchungsgeschwindigkeit]], | Bei einer nachfolgenden [[Schadensanalyse]] weist die Untersuchung der [[Bruchfläche]], was auch als [[Fraktographie]] bekannt ist, eine zentrale Bedeutung auf. Schon bei der makroskopischen visuellen Beurteilung der Bruchflächen des Bauteils können erste Aussagen zur Art der Belastung, Fremd- oder Lufteinschlüssen sowie Werkstoffverunreinigungen getroffen werden [2]. Mit einer mikroskopischen Bewertung der entstandenen Bruchflächen können weitere Informationen über den Temperatureinfluss, die [[Prüfgeschwindigkeit|Beanspruchungsgeschwindigkeit]], [[Alterung]]­seffekte, [[Risswachstum Spannungsrisskorrosion|Medieneinfluss]] oder auch Fehler während des Verarbeitungsprozess erhalten werden.<br> | ||

Ein Hauptziel ist dabei die Feststellung des Ortes der [[Rissinitiierung]], des Bruchverlaufs, der Ausbreitungsrichtung und -geschwindigkeit von [[Riss]]en als auch der [[Brucharten|Bruchart]] (zäh, spröd, Mischbruch) und möglicher [[Sprödbruchfördernde Faktoren|bruchfördernder Einflussfaktoren]]. | Ein Hauptziel ist dabei die Feststellung des Ortes der [[Rissinitiierung]], des Bruchverlaufs, der Ausbreitungsrichtung und -geschwindigkeit von [[Riss]]en als auch der [[Brucharten|Bruchart]] (zäh, spröd, Mischbruch) und möglicher [[Sprödbruchfördernde Faktoren|bruchfördernder Einflussfaktoren]]. | ||

Ein stabiles Risswachstum, mit einer relativ niedrigen [[Geschwindigkeit]], wird in der Regel durch große [[Deformation#Plastische_Deformation|plastische Deformationen]] auf der Bruchfläche angezeigt. Bei instabiler Rissausbreitung, also mit hoher Geschwindigkeit und unter Energiefreisetzung, sind die Bruchflächen weniger stark plastisch deformiert.<br> | Ein stabiles Risswachstum, mit einer relativ niedrigen [[Geschwindigkeit]], wird in der Regel durch große [[Deformation#Plastische_Deformation|plastische Deformationen]] auf der Bruchfläche angezeigt. Bei instabiler Rissausbreitung, also mit hoher Geschwindigkeit und unter Energiefreisetzung, sind die Bruchflächen weniger stark plastisch deformiert.<br> | ||

Mit der Bruchflächenanalyse (Fraktographie) werden die Details und erkennbare Strukturen auf den Bruchflächen identifiziert und quantifiziert, wozu bevorzugt die bildgebenden Prüfmethoden der Licht- und Digitalmikroskopie, der [[Rasterelektronenmikroskopie|Rasterelektronen-]] und [[Rasterkraftmikroskopie|Rasterkraft-]] als auch Laser-Konfokalmikroskopie verwendet werden.<br> | Mit der Bruchflächenanalyse (Fraktographie) werden die Details und erkennbare Strukturen auf den Bruchflächen identifiziert und quantifiziert, wozu bevorzugt die bildgebenden Prüfmethoden der Licht- und Digitalmikroskopie, der [[Rasterelektronenmikroskopie|Rasterelektronen-]] und [[Rasterkraftmikroskopie|Rasterkraft-]] als auch Laser-Konfokalmikroskopie verwendet werden.<br> | ||

Durch die Erarbeitung der [[Schadensanalyse_VDI_Richtlinie_3822|VDI-Richtlinie VDI 3822]] Blatt 2.1.4 [3], woran auch Mitarbeiter der [ | Durch die Erarbeitung der [[Schadensanalyse_VDI_Richtlinie_3822|VDI-Richtlinie VDI 3822]] Blatt 2.1.4 [3], woran auch Mitarbeiter der [https://www.polymerservice-merseburg.de/ Polymer Service GmbH Merseburg (PSM)] maßgeblich beteiligt waren, wurden die auf Bruchflächen von [[Kunststoffe]]n sichtbaren charakteristischen [[Brucharten#Mikroskopische Bruchmerkmale|Merkmale]] zusammengefasst, erläutert und typisiert. | ||

Neben den [[Bruchparabeln]], die auch als U- oder V-Rampen bezeichnet werden, sind die synonymen Begriffe Rampen, Schollen oder Stufen ebenfalls ein Indikator für die Rissausbreitungsrichtung und das zum Versagen führende Werkstoffverhalten [1]. Einige dieser typischen Bruchflächenmerkmale geben dabei Informationen über die Rissausbreitungsrichtung, wobei dann oft auch der Ort der Rissinitiierung bestimmt werden kann [4–6]. | Neben den [[Bruchparabeln]], die auch als U- oder V-Rampen bezeichnet werden, sind die synonymen Begriffe Rampen, Schollen oder Stufen ebenfalls ein Indikator für die Rissausbreitungsrichtung und das zum Versagen führende Werkstoffverhalten [1]. Einige dieser typischen Bruchflächenmerkmale geben dabei Informationen über die Rissausbreitungsrichtung, wobei dann oft auch der Ort der Rissinitiierung bestimmt werden kann [4–6]. | ||

| Zeile 16: | Zeile 16: | ||

==Rampen, Schollen, Stufen== | ==Rampen, Schollen, Stufen== | ||

Die Begriffe Rampen, Schollen und Stufen werden in der VDI-Richtlinie [3] synonym verwendet und bezeichnen einen identischen Bruchflächenhabitus. Sie stellen insbesondere Höhenunterschiede in der Bruchebene bzw. -fläche dar und verlaufen parallel zur Rissausbreitungsrichtung, weshalb dieses Merkmal auch in Kombination mit den Bruchparabeln auftreten kann. Auch hier kann zwischen dem spröden, verformungsarmen Werkstoffverhalten ('''Bild 1''') und duktilem Werkstoffverhalten mit plastischer Deformation der Rampen, Schollen oder Stufen ('''Bild 2''') unterschieden werden, wobei in diesem Fall oftmals eine sogenannte Zipfelbildung beobachtet wird. Wird das bekanntermaßen spröde Polystyrol im [[Quasistatische_Prüfverfahren|quasistatischen]] [[Biegeversuch|Dreipunktbiegeversuch]] untersucht, dann entstehen Bruchflächen wie in '''Bild 1a''', die Rampen in Richtung der Rissausbreitung aufweisen. Oftmals wird auch das Bruchmerkmal Fäden auf der relativ glatten Bruchoberfläche (Bildmitte in '''Bild 1a''') beobachtet. Ein ähnlicher Bruchflächenhabitus tritt bei der schlagartigen Prüfung von Polypropylen bei –20 °C auf, wobei hier eine stärkere Strukturierung der Bruchfläche zu beobachten ist ('''Bild 1b''') [3]. | Die Begriffe Rampen, Schollen und Stufen werden in der VDI-Richtlinie [3] synonym verwendet und bezeichnen einen identischen Bruchflächenhabitus. Sie stellen insbesondere Höhenunterschiede in der Bruchebene bzw. -fläche dar und verlaufen parallel zur Rissausbreitungsrichtung, weshalb dieses Merkmal auch in Kombination mit den Bruchparabeln auftreten kann. Auch hier kann zwischen dem spröden, verformungsarmen Werkstoffverhalten ('''Bild 1''') und duktilem Werkstoffverhalten mit plastischer Deformation der Rampen, Schollen oder Stufen ('''Bild 2''') unterschieden werden, wobei in diesem Fall oftmals eine sogenannte Zipfelbildung beobachtet wird. Wird das bekanntermaßen spröde Polystyrol im [[Quasistatische_Prüfverfahren|quasistatischen]] [[Biegeversuch|Dreipunktbiegeversuch]] untersucht, dann entstehen Bruchflächen wie in '''Bild 1a''', die Rampen in Richtung der Rissausbreitung aufweisen. Oftmals wird auch das [[Brucharten|Bruchmerkmal]] Fäden auf der relativ glatten Bruchoberfläche (Bildmitte in '''Bild 1a''') beobachtet. Ein ähnlicher Bruchflächenhabitus tritt bei der schlagartigen Prüfung von Polypropylen bei –20 °C auf, wobei hier eine stärkere Strukturierung der Bruchfläche zu beobachten ist ('''Bild 1b''') [3]. | ||

[[Datei:Rampen_Schollen_Stufen1.JPG|500px]] | [[Datei:Rampen_Schollen_Stufen1.JPG|500px]] | ||

| Zeile 51: | Zeile 51: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 ([http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Inhaltsverzeichnis.pdf Inhaltsverzeichnis], [http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Kurzfassung.pdf Kurzfassung]) | |[[Grellmann,_Wolfgang|Grellmann, W.]]: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 ([http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Inhaltsverzeichnis.pdf Inhaltsverzeichnis], [http://web.hs-merseburg.de/~amk/files/veroeffentlichungen/Habil_Grellmann_Kurzfassung.pdf Kurzfassung]) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

| Zeile 60: | Zeile 60: | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

|Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe [[AMK-Büchersammlung]] unter D 3) | |[[Ehrenstein,_Gottfried_W.|Ehrenstein, G. W.]]: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe [[AMK-Büchersammlung]] unter D 3) | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

| Zeile 70: | Zeile 70: | ||

[[Kategorie: | [[Kategorie:Schadensanalyse_Bauteilversagen]] | ||

Version vom 13. August 2019, 08:07 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Rampen, Schollen und Stufen

Allgemeines

Das Versagen von Bauteilen wird in häufig durch mikroskopische Rissbildungsprozesse eingeleitet, setzt sich in Abhängigkeit vom Werkstoffverhalten in einer stabilen Rissausbreitung fort und endet dann in der Regel mit einer instabilen Rissausbreitung. Dies wird auch als Gewaltbruch bezeichnet und die Funktionalität und Integrität des Bauteils ist dann nicht mehr gewährleistet [1].

Bei einer nachfolgenden Schadensanalyse weist die Untersuchung der Bruchfläche, was auch als Fraktographie bekannt ist, eine zentrale Bedeutung auf. Schon bei der makroskopischen visuellen Beurteilung der Bruchflächen des Bauteils können erste Aussagen zur Art der Belastung, Fremd- oder Lufteinschlüssen sowie Werkstoffverunreinigungen getroffen werden [2]. Mit einer mikroskopischen Bewertung der entstandenen Bruchflächen können weitere Informationen über den Temperatureinfluss, die Beanspruchungsgeschwindigkeit, Alterungseffekte, Medieneinfluss oder auch Fehler während des Verarbeitungsprozess erhalten werden.

Ein Hauptziel ist dabei die Feststellung des Ortes der Rissinitiierung, des Bruchverlaufs, der Ausbreitungsrichtung und -geschwindigkeit von Rissen als auch der Bruchart (zäh, spröd, Mischbruch) und möglicher bruchfördernder Einflussfaktoren.

Ein stabiles Risswachstum, mit einer relativ niedrigen Geschwindigkeit, wird in der Regel durch große plastische Deformationen auf der Bruchfläche angezeigt. Bei instabiler Rissausbreitung, also mit hoher Geschwindigkeit und unter Energiefreisetzung, sind die Bruchflächen weniger stark plastisch deformiert.

Mit der Bruchflächenanalyse (Fraktographie) werden die Details und erkennbare Strukturen auf den Bruchflächen identifiziert und quantifiziert, wozu bevorzugt die bildgebenden Prüfmethoden der Licht- und Digitalmikroskopie, der Rasterelektronen- und Rasterkraft- als auch Laser-Konfokalmikroskopie verwendet werden.

Durch die Erarbeitung der VDI-Richtlinie VDI 3822 Blatt 2.1.4 [3], woran auch Mitarbeiter der Polymer Service GmbH Merseburg (PSM) maßgeblich beteiligt waren, wurden die auf Bruchflächen von Kunststoffen sichtbaren charakteristischen Merkmale zusammengefasst, erläutert und typisiert.

Neben den Bruchparabeln, die auch als U- oder V-Rampen bezeichnet werden, sind die synonymen Begriffe Rampen, Schollen oder Stufen ebenfalls ein Indikator für die Rissausbreitungsrichtung und das zum Versagen führende Werkstoffverhalten [1]. Einige dieser typischen Bruchflächenmerkmale geben dabei Informationen über die Rissausbreitungsrichtung, wobei dann oft auch der Ort der Rissinitiierung bestimmt werden kann [4–6].

Rampen, Schollen, Stufen

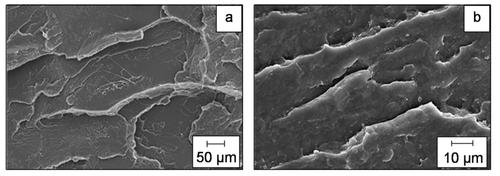

Die Begriffe Rampen, Schollen und Stufen werden in der VDI-Richtlinie [3] synonym verwendet und bezeichnen einen identischen Bruchflächenhabitus. Sie stellen insbesondere Höhenunterschiede in der Bruchebene bzw. -fläche dar und verlaufen parallel zur Rissausbreitungsrichtung, weshalb dieses Merkmal auch in Kombination mit den Bruchparabeln auftreten kann. Auch hier kann zwischen dem spröden, verformungsarmen Werkstoffverhalten (Bild 1) und duktilem Werkstoffverhalten mit plastischer Deformation der Rampen, Schollen oder Stufen (Bild 2) unterschieden werden, wobei in diesem Fall oftmals eine sogenannte Zipfelbildung beobachtet wird. Wird das bekanntermaßen spröde Polystyrol im quasistatischen Dreipunktbiegeversuch untersucht, dann entstehen Bruchflächen wie in Bild 1a, die Rampen in Richtung der Rissausbreitung aufweisen. Oftmals wird auch das Bruchmerkmal Fäden auf der relativ glatten Bruchoberfläche (Bildmitte in Bild 1a) beobachtet. Ein ähnlicher Bruchflächenhabitus tritt bei der schlagartigen Prüfung von Polypropylen bei –20 °C auf, wobei hier eine stärkere Strukturierung der Bruchfläche zu beobachten ist (Bild 1b) [3].

| Bild 1: | Bruchflächenmerkmal Rampen, Schollen und Stufen bei sprödem bzw. verformungsarmen Werkstoffverhalten für (a) Polystyrol (Kurzzeichen: PS) bei 23 °C und (b) Polypropylen (Kurzzeichen: PP) bei T = –20 °C [3] |

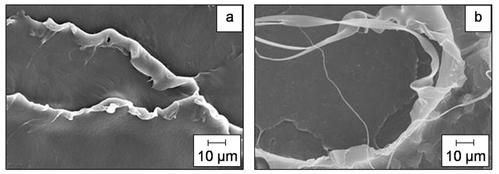

Rampen, Schollen oder Stufen treten je nach Werkstoffverhalten oftmals in Kombination mit den ein- oder zweidimensionalen Bruchmerkmalen Zipfel, Folien und Fäden auf.

Bei gekerbten Prüfkörpern aus Polypropylen ergeben sich typischerweise im Kerbschlagbiegeversuch Bruchflächen wie in Bild 2a dargestellt. An den Rändern der Rampe treten infolge hoher plastischer Verformung sogenannte Zipfel auf, wodurch der Rampenrand eine wulstartige Verdickung aufweist. In Bild 2b sind die Fäden, als eindimensionale plastische Deformation infolge Verstreckung sehr gut zu erkennen. In diesem Bild 2b treten im rechten Randbereich auch Folien als lokale Verformungszonen auf, die gleichzeitig oft Ausgangspunkt des Bruchmerkmals Fäden sind. Aufgrund der lokalen Begrenztheit von Zipfeln, Folien und Fäden kann man die Bruchflächeneffekte eher als sekundäre Bruchflächenmerkmale auffassen.

| Bild 2: | Bruchflächenmerkmal Rampen, Schollen und Stufen bei duktilem Werkstoffverhalten für (a) Polypropylen bei 23 °C mit Zipfelbildung und Fäden sowie Folien für (b) Polyethylen (Kurzzeichen: PE) bei T = –60 °C [3] |

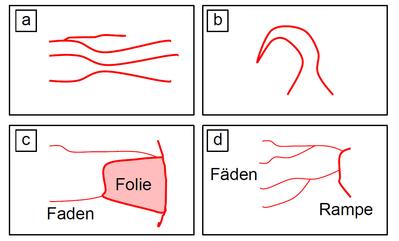

Eine direkte Schlussfolgerung auf den Ort der Rissinitiierung kann allein mit Hilfe des Bruchflächenmerkmal Rampen, Schollen oder Stufen nicht gezogen werden, insbesondere wenn die einzelnen Merkmale parallel auftreten. Tritt dieses Merkmal jedoch strahlenförmig auf, dann verläuft die Rissausbreitung radial in Richtung der Strahlen und der Ort der Rissinitiierung befindet sich demzufolge auf der gegenüberliegenden Seite. Aus den Bruchmerkmalen Fäden, Zipfel und Folien ergeben sich keine Informationen zum Ort der Rissinitiierung und eher selten Aussagen zur Rissausbreitungsrichtung.

In Bild 3 sind die schematischen Symbole der VDI 3822 für die hier aufgeführten Bruchflächenmerkmale aufgeführt.

| Bild 3: | Symbolische Bruchflächenmerkmale für (a) Rampen, Schollen und Stufen, (b) Zipfel, (c) Folie mit Fäden und (d) Fäden nach [3] |

Literaturhinweise

| [1] | Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H 6, S. 787–788 (Inhaltsverzeichnis, Kurzfassung) |

| [2] | Kotter, I., Grellmann, W.: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 |

| [3] | VDI 3822 Blatt 2.1.4: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung (2012) |

| [4] | Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; siehe AMK-Büchersammlung unter D 3) |

| [5] | Hille, E.: Untersuchungen zum Bruchverhalten des orientierten isotaktischen Polypropylen. Ph.D. Dissertation, TH Leuna-Merseburg (1983) |

| [6] | Ehrenstein, G. W., Engel, K., Klingele, H., Schaper, H.: Scanning Electron Microscopy of Plastics Failure / REM von Kunststoffschäden. Carl Hanser Verlag, München (2011), (ISBN 978-3-446-42242-1; siehe AMK-Büchersammlung unter D 5) |