Schwingungsinduzierter Kriechbruch: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Schwingungsinduzierter Kriechbruch</span> __FORCETOC__ ==Allgemeines== Grundsätzlich entstehe…“ |

Keine Bearbeitungszusammenfassung |

||

| Zeile 4: | Zeile 4: | ||

==Allgemeines== | ==Allgemeines== | ||

Grundsätzlich entstehen die Schwingungsbrüche bei einer dynamischen bzw. schwingenden [[Beanspruchung]] von [[Kunststoffbauteil|Bauteilen]] im Langzeiteinsatz oder bei [[Prüfkörper]] | Grundsätzlich entstehen die [[Schwingungsbruch|Schwingungsbrüche]] bei einer dynamischen bzw. schwingenden [[Beanspruchung]] von [[Kunststoffbauteil|Bauteilen]] im Langzeiteinsatz oder bei [[Prüfkörper für Ermüdungsversuche|Prüfkörpern]] im sogenannten [[Ermüdung]]s­versuch (engl.: Fatigue test) [1, 2]. Im Vergleich zu der statischen, [[Quasistatische Prüfverfahren|quasistatischen]] oder [[Schlagbeanspruchung Kunststoffe|schlagartigen Beanspruchung]] werden im Fall des [[Bauteilversagen|Versagens]] unter einer schwingenden Last andersartige [[Bruchfläche]]n hervorgerufen. Die entstehenden Bruchflächen von metallischen Werkstoffen und [[Kunststoffe]]n bei dynamischer Beanspruchung zeigen grundsätzlich ähnliche [[Bruchfläche|Bruchflächenmerkmale]], die allerdings deutlich von der Duktilität bzw. [[Zähigkeit]] der untersuchten Werkstoffe beeinflusst werden.<br> | ||

Unterschiede in den Bruchbildern von Metallen und Kunststoffen werden jedoch auch von der Art der Ermüdungsprüfung hinsichtlich Beanspruchungsart ([[Zugversuch|Zug]], [[Druckversuch|Druck]], [[Biegebeanspruchung|Biegung]]) und dem Belastungsregime (Zug-, Druckschwell- und Wechselbeanspruchung) verursacht. Da bei Kunststoffen aufgrund der schlanken Bauteil- oder Prüfkörpergeometrie (geringe Wanddicken) bevorzugt der Zugschwellbereich und niedrige Prüffrequenzen (< 50 Hz) genutzt werden, können bei Metallen höhere Frequenzen (Magnetpulsator) genutzt werden und der Wechsel- als auch der Druckschwellbereich kann zur Charakterisierung der Ermüdungseigenschaften verwendet werden.<br> | Unterschiede in den Bruchbildern von Metallen und Kunststoffen werden jedoch auch von der Art der Ermüdungsprüfung hinsichtlich Beanspruchungsart ([[Zugversuch|Zug]], [[Druckversuch|Druck]], [[Biegebeanspruchung|Biegung]]) und dem Belastungsregime (Zug-, Druckschwell- und Wechselbeanspruchung) verursacht. Da bei Kunststoffen aufgrund der schlanken Bauteil- oder Prüfkörpergeometrie (geringe Wanddicken) bevorzugt der Zugschwellbereich und niedrige Prüffrequenzen (< 50 Hz) genutzt werden, können bei Metallen höhere Frequenzen (Magnetpulsator) genutzt werden und der Wechsel- als auch der Druckschwellbereich kann zur Charakterisierung der Ermüdungseigenschaften verwendet werden.<br> | ||

Diese Ermüdungsversuche an Kunststoffen oder Metallen können bei Raumtemperatur als auch bei erhöhten Temperaturen durchgeführt werden, falls die die Notwendigkeit durch die Einsatzbedingungen vorgegeben wird. Dabei wird in den schwingenden Untersuchungen von Kunststoffen der [[Zugversuch|Zug]]- oder [[Biegeversuch]] bevorzugt eingesetzt [4, 5] ('''Bild 1'''). | Diese Ermüdungsversuche an Kunststoffen oder Metallen können bei Raumtemperatur als auch bei erhöhten Temperaturen durchgeführt werden, falls die die Notwendigkeit durch die Einsatzbedingungen vorgegeben wird. Dabei wird in den schwingenden Untersuchungen von Kunststoffen der [[Zugversuch|Zug]]- oder [[Biegeversuch]] bevorzugt eingesetzt [4, 5] ('''Bild 1'''). | ||

| Zeile 28: | Zeile 28: | ||

Es ist aus den '''Bildern 2a''' und '''b''' zu erkennen, dass bei einer Prüffrequenz von 7 Hz und einer Spannungsamplitude von 43 MPa (rote Kurven in '''Bild 2''') ein Ermüdungsbruch des Prüfkörpers eintritt. Bei Erhöhung der Amplitude auf 45 bzw. 54 MPa tritt das thermische Versagen ein, welches einen völlig andersartigen Habitus der Bruchfläche infolge innere Erwärmungsprozesse erzeugt [3]. | Es ist aus den '''Bildern 2a''' und '''b''' zu erkennen, dass bei einer Prüffrequenz von 7 Hz und einer Spannungsamplitude von 43 MPa (rote Kurven in '''Bild 2''') ein Ermüdungsbruch des Prüfkörpers eintritt. Bei Erhöhung der Amplitude auf 45 bzw. 54 MPa tritt das thermische Versagen ein, welches einen völlig andersartigen Habitus der Bruchfläche infolge innere Erwärmungsprozesse erzeugt [3]. | ||

Defektoskopisch sind diese Erwärmungen z. B. mittels Infrarot- bzw. Videothermographie online nachweisbar. Eine Lokalisierung dieser Effekte wird beim Vorhandensein von äußeren [[Kerb]]en festgestellt, wo infolge der [[Bruchmechanik|Spannungskonzentration]] vor der [[Riss|Rissspitze]] in der plastischen Deformationszone bei Kunststoffen starke Temperaturüberhöhungen von bis zu 70 °C unter Berücksichtigung von Wärmeleitungseffekten ermittelt werden. Speziell in der [[Plastische Zone|plastischen Zone]] wirken dann andere Verformungsmechanismen, die zu veränderten Bruchflächen führen. | Defektoskopisch sind diese Erwärmungen z. B. mittels Infrarot- bzw. Videothermographie online nachweisbar. Eine Lokalisierung dieser Effekte wird beim Vorhandensein von äußeren [[Kerb]]en festgestellt, wo infolge der [[Bruchmechanik|Spannungskonzentration]] vor der [[Riss|Rissspitze]] in der plastischen Deformationszone bei Kunststoffen starke Temperaturüberhöhungen von bis zu 70 °C unter Berücksichtigung (siehe: [[Bruchprozesszone]]) von Wärmeleitungseffekten ermittelt werden. Speziell in der [[Plastische Zone|plastischen Zone]] wirken dann andere Verformungsmechanismen, die zu veränderten Bruchflächen führen. | ||

==Bruchflächen von schwingungsinduzierten Kriechbrüchen== | ==Bruchflächen von schwingungsinduzierten Kriechbrüchen== | ||

| Zeile 56: | Zeile 56: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Höninger, H.: Ermüdungsverhalten. In: Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 147–158 (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | |Höninger, H.: Ermüdungsverhalten. In: [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 147–158 (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|Bierögel, C., Grellmann, W.: Fatigue Loading. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 241–285, (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) | |[[Bierögel, Christian|Bierögel, C.]], Grellmann, W.: Fatigue Loading. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 241–285, (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

|Dallner, C., Ehrenstein, G. W.: Thermische Einsatzgrenzen von Kunststoffen, Teil II: Dynamisch-Mechanische Analyse unter Last. Zeitschrift Kunststofftechnik 2 (2006) 4 S. 1–33 | |Dallner, C., [[Ehrenstein, Gottfried W.|Ehrenstein, G. W.]]: Thermische Einsatzgrenzen von Kunststoffen, Teil II: Dynamisch-Mechanische Analyse unter Last. Zeitschrift Kunststofftechnik 2 (2006) 4 S. 1–33 | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

Version vom 13. August 2019, 09:06 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schwingungsinduzierter Kriechbruch

Allgemeines

Grundsätzlich entstehen die Schwingungsbrüche bei einer dynamischen bzw. schwingenden Beanspruchung von Bauteilen im Langzeiteinsatz oder bei Prüfkörpern im sogenannten Ermüdungsversuch (engl.: Fatigue test) [1, 2]. Im Vergleich zu der statischen, quasistatischen oder schlagartigen Beanspruchung werden im Fall des Versagens unter einer schwingenden Last andersartige Bruchflächen hervorgerufen. Die entstehenden Bruchflächen von metallischen Werkstoffen und Kunststoffen bei dynamischer Beanspruchung zeigen grundsätzlich ähnliche Bruchflächenmerkmale, die allerdings deutlich von der Duktilität bzw. Zähigkeit der untersuchten Werkstoffe beeinflusst werden.

Unterschiede in den Bruchbildern von Metallen und Kunststoffen werden jedoch auch von der Art der Ermüdungsprüfung hinsichtlich Beanspruchungsart (Zug, Druck, Biegung) und dem Belastungsregime (Zug-, Druckschwell- und Wechselbeanspruchung) verursacht. Da bei Kunststoffen aufgrund der schlanken Bauteil- oder Prüfkörpergeometrie (geringe Wanddicken) bevorzugt der Zugschwellbereich und niedrige Prüffrequenzen (< 50 Hz) genutzt werden, können bei Metallen höhere Frequenzen (Magnetpulsator) genutzt werden und der Wechsel- als auch der Druckschwellbereich kann zur Charakterisierung der Ermüdungseigenschaften verwendet werden.

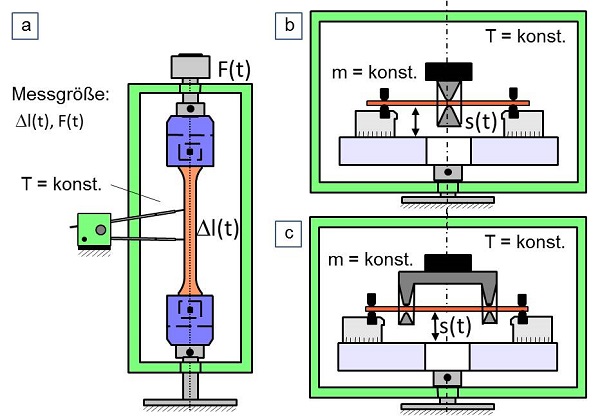

Diese Ermüdungsversuche an Kunststoffen oder Metallen können bei Raumtemperatur als auch bei erhöhten Temperaturen durchgeführt werden, falls die die Notwendigkeit durch die Einsatzbedingungen vorgegeben wird. Dabei wird in den schwingenden Untersuchungen von Kunststoffen der Zug- oder Biegeversuch bevorzugt eingesetzt [4, 5] (Bild 1).

| Bild 1: | Prüfeinrichtung für den Ermüdungsversuch (a) bei Zugschwellbeanspruchung

und Wechselbeanspruchung im (b) Dreipunkt- oder (c) Vierpunktbiegeversuch |

Falls diese Ermüdungsversuche an Kunststoffen unter erhöhten Prüftemperaturen stattfinden, dann müssen die Mittelspannung σm als auch die Spannungsamplitude σa diesen Bedingungen angepasst werden, da ansonsten ein vorzeitiges thermisches Versagen des Prüfkörpers unter der schwingenden Beanspruchung eintritt.

Thermisches Versagen von Prüfkörpern aus Kunststoffen kann jedoch auch eintreten, wenn die Belastungsfrequenz zu hoch eingestellt wird und/oder die Spannungs- oder Dehnungsamplitude σa oder εa zu groß sind. In diesem Fall spricht man von sogenannten schwingungsinduzierten Kriechbrüchen.

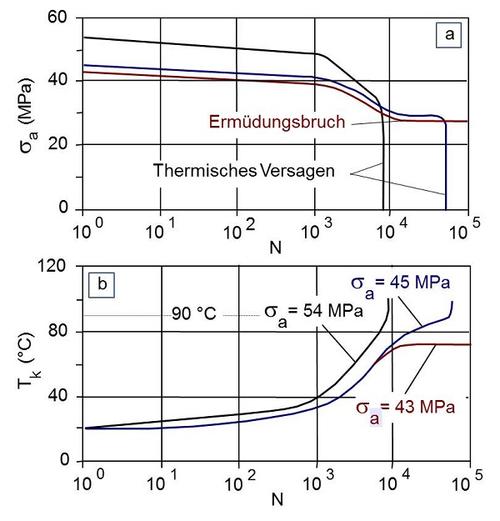

Diese Kriechbrüche entstehen infolge der Energiedissipation durch innere Reibung bei einer zyklischen Beanspruchung von Kunststoffen und verursachen dadurch ein vorzeitiges thermisches Versagen der untersuchten Prüfkörper (Bild 2).

| Bild 2: | Ermüdungsversuch von Polymethylmethacrylat (Kurzzeichen: PMMA) im Dreipunktbiegeversuch mit (a) resultierendem Spannungsausschlag und (b) induzierter Prüfkörpertemperatur in Abhängigkeit von der Lastspielzahl N [3] |

Es ist aus den Bildern 2a und b zu erkennen, dass bei einer Prüffrequenz von 7 Hz und einer Spannungsamplitude von 43 MPa (rote Kurven in Bild 2) ein Ermüdungsbruch des Prüfkörpers eintritt. Bei Erhöhung der Amplitude auf 45 bzw. 54 MPa tritt das thermische Versagen ein, welches einen völlig andersartigen Habitus der Bruchfläche infolge innere Erwärmungsprozesse erzeugt [3]. Defektoskopisch sind diese Erwärmungen z. B. mittels Infrarot- bzw. Videothermographie online nachweisbar. Eine Lokalisierung dieser Effekte wird beim Vorhandensein von äußeren Kerben festgestellt, wo infolge der Spannungskonzentration vor der Rissspitze in der plastischen Deformationszone bei Kunststoffen starke Temperaturüberhöhungen von bis zu 70 °C unter Berücksichtigung (siehe: Bruchprozesszone) von Wärmeleitungseffekten ermittelt werden. Speziell in der plastischen Zone wirken dann andere Verformungsmechanismen, die zu veränderten Bruchflächen führen.

Bruchflächen von schwingungsinduzierten Kriechbrüchen

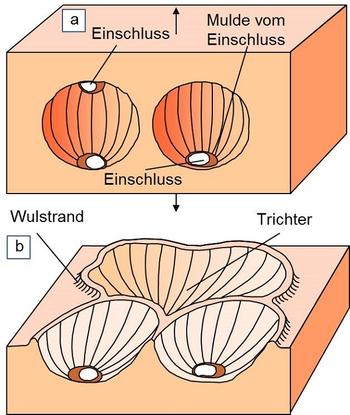

Da Kunststoffe in der Regel schlechte Wärmeleiter sind, entsteht durch die dynamische Beanspruchung bei höheren Frequenzen im Inneren der Prüfkörper ein Wärmestau, weil die erzeugte Reibungswärme nicht schnell genug an die Oberfläche abgeleitet werden kann. Damit wird ein lokales Erweichen bzw. Schmelzen hervorgerufen, welches zum thermischen Versagen des Prüfkörpers führt. Der Werkstoff beginnt aufgrund der Temperaturerhöhung zu kriechen, wobei sich Einschnürungen oder innere Hohlräume im Volumen ausbilden (Bild 3a).

| Bild 3: | Schematisch Darstellung von schwingungsinduzierten Kriechbrüchen (a) im Volumen und (b) hervorgerufene Bruchfläche (in Anlehnung an [6]) |

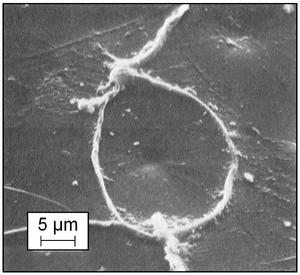

| Bild 4: | Bruchoberfläche eines schwingungsinduzierten Kriechbruchs von PS [6] |

Die Hohlräume nehmen infolge der Oberflächenspannung und der Verstreckung eine ovale bis kuglige Form an und sind auf der Bruchfläche als Trichter mit Wülsten erkennbar (Bild 3b). Im Bild 4 ist die mikroskopische Aufnahme einer derartigen Bruchfläche von Polystyrol (Kurzzeichen: PS) dargestellt [6].

Literaturhinweise

| [1] | Höninger, H.: Ermüdungsverhalten. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 147–158 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Bierögel, C., Grellmann, W.: Fatigue Loading. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 241–285, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |

| [3] | Dallner, C., Ehrenstein, G. W.: Thermische Einsatzgrenzen von Kunststoffen, Teil II: Dynamisch-Mechanische Analyse unter Last. Zeitschrift Kunststofftechnik 2 (2006) 4 S. 1–33 |

| [4] | DIN EN ISO 899-1 (2018-03): Kunststoffe – Bestimmung des Kriechverhaltens – Teil 1: Zeitstand-Zugversuch |

| [5] | DIN EN ISO 899-2 (2015-06): Kunststoffe – Bestimmung des Kriechverhaltens – Teil 2: Zeitstand-Biegeversuch bei Dreipunkt-Belastung |

| [6] | Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; AMK-Büchersammlung unter D 3) |