Heterogenität

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Heterogenität der Dehnungsverteilung

Ermittlung der Heterogenität im Zugversuch

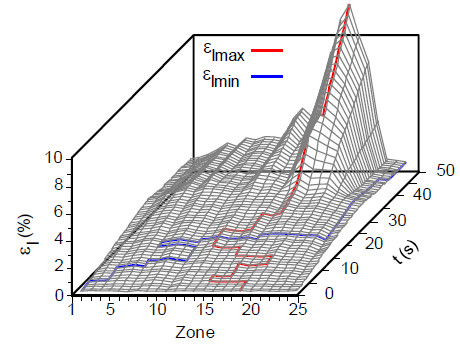

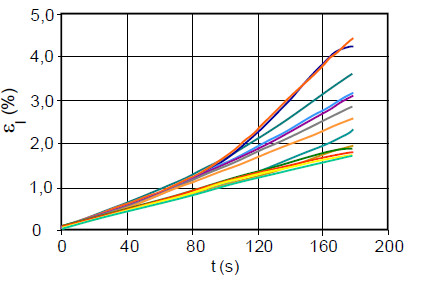

Voraussetzung zur Ermittlung der Heterogenität oder Dehnungsheterogenität im Zugversuch ist die Nutzung eines Laserextensometers (Winkel- oder Parallelscanner) zur Ermittlung der lokalen Dehnungsverteilung im planparallelen Teil des Vielzweckprüfkörpers. Die ermittelten Unterschiede im lokalen Dehnungsverhalten (Bild 1) legen es nahe, auf Basis dieser Dehnungswerte einen Heterogenitätswert als neue Werkstoffkenngröße der Kunststoffprüfung zu definieren. Im Bild 1 sind die maximale (rote Linie) und die minimale (schwarze Linie) lokale Dehnung dargestellt, wobei sich die integrale Dehnung zwischen Reflektor 1 bis 26 ergibt. Die 2D-Darstellung z. B. eines Polyamid (Kurzzeichen PA)-Werkstoffes mit 13 Reflektoren in Bild 2 wird genutzt, um die Heterogenität aus den ASCII-Daten zu berechnen.

| Bild 1: | Lokale 3D-Dehnungsverteilung eines ABS-Werkstoffes im Zugversuch |

| Bild 2: | Lokale 2D-Dehnungsverteilung eines PA-Werkstoffes im Zugversuch |

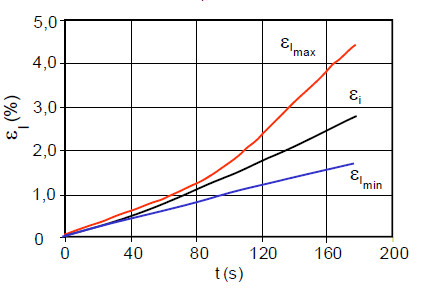

Wird aus Bild 2 die maximale und die minimale Dehnung zeit- oder dehnungsbezogen unabhängig vom Ort des Auftretens ermittelt und zusätzlich die integrale Dehnung berechnet (Bild 3), dann ergibt sich die Heterogenität als Differenz zwischen der maximalen und minimalen Dehnung, bezogen auf die integrale Dehnung im Prüfkörpervolumen. Zur Bestimmung der Heterogenität H wird folgende Bestimmungsgleichung zugrunde gelegt:

| (1) |

| Bild 3: | Maximale und minimale lokale sowie integrale Dehnung eines PA-Werkstoffes |

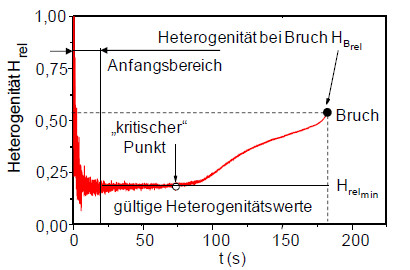

Da sich im Anfangsbereich der Heterogenitätsfunktion bei sehr kleinen Dehnungen ähnlich wie bei der Berechnung der Poissonzahl defacto eine Division „0/0“ ergibt, wird die Heterogenität auf das registrierte Maximum bezogen, womit eine auf 1 normierte Darstellung Hrel als Funktion der Zeit oder der integralen Dehnung resultiert (Bild 4) (Gl.2):

| (2) |

| Bild 4: | Heterogenitätsfunktion von Kunststoffen |

Im Bereich der gültigen Heterogenitätswerte findet sich oft ein kritischer Punkt, an dem die Heterogenität nach dem Minimum wieder ansteigt. Dieser Punkt korrespondiert mit der eintretenden Schädigungsakkumulation und hybriden Methoden der Kunststoffdiagnostik. Bei Eintreten des Bruches kann dann als Kennwert die Bruchheterogenität HBrel angegeben werden, die einen einfachen Vergleich unterschiedlicher Werkstoffzustände erlaubt.

Anwendung der Heterogenität

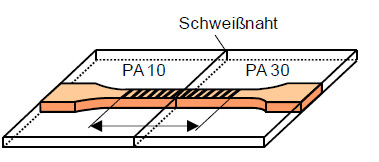

Vorrangiges Anwendungsfeld der Werkstoffkenngröße Heterogenität sind strukturell oder morphologisch heterogene Werkstoffe bei denen unter der Voraussetzung einer hinreichenden Sensibilität Änderungen des Deformations- oder Schädigungsmechanismus durch die Heterogenitätsfunktion angezeigt werden. Werden wie in der Automobilindustrie üblich verschiedene PA 6-Werkstoffe mit unterschiedlichem Glasfasergehalt verschweißt und werden aus den Platten (Bild 5) Prüfkörper präpariert, dann können diese mittels Laserextensometrie im Zugversuch charakterisiert werden.

| Bild 5: | Verschweißen von PA 6-GF10 und GF30-Platten und Präparation von Prüfkörpern |

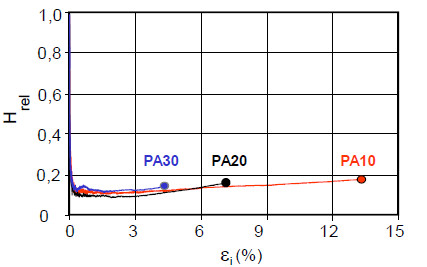

Werden die Grundwerkstoffe PA 6-GF10, PA 6-GF20 und PA 6-GF30 ebenfalls mit der Laserextensometrie untersucht, dann ergeben sich die Heterogenitätsfunktionen in Abhängigkeit von der integralen Dehnung entsprechend Bild 6. Die Bruchheterogenität liegt bei allen PA 6-Modifikationen unterhalb von 0,2 und die kritischen Anstiege treten vergleichsweise spät im nichtlinear viskoelastischen Bereich auf, was mit den hybriden Methoden der Kunststoffdiagnostik ebenfalls festgestellt wird.

| Bild 6: | Heterogenitätsfunktion und Bruchheterogenität der Basiswerkstoffe |

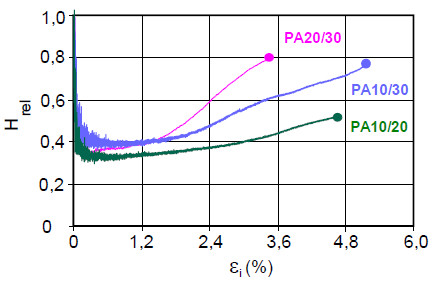

Werden identische Werkstoffe miteinander verschweißt, dann kann der konventionelle Schweißfaktor, als Quotient zwischen der Festigkeit der Schweißnaht und des Grundmaterials, verwendet werden. Im Fall von ungleichen Schweißpartnern kann dieser Schweißnahtkennwert nicht genutzt werden, da zwei Grundmaterialien mit differierender Festigkeit vorliegen. In diesem Fall bietet sich die Verwendung der Heterogenität als Vergleichsbasis der Schweißungen an. Wie aus Bild 7 ersichtlich ist, liegen die Funktionen auf deutlich erhöhtem Niveau und die Bruchheterogenitäten erreichen Werte zwischen 0,5 und 0,8 je nach Kombination der Schweißpartner. Der kritische Punkt des Anstiegs der Heterogenitätsfunktion, also des Schädigungsbeginns (siehe auch: Mikroschädigungsgrenze) wird zu kleineren Dehnungen verschoben, was durch simultane Messung der akustischen Emission validiert wurde.

| Bild 7: | Heterogenitätsfunktion der geschweißten PA 6-Werkstoffe |

Literaturhinweise

- Bierögel, C.: Hybride Verfahren der Kunststoffdiagnostik. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015), 3. Auflage S. 534–537, (ISBN 978-3-446-44350-1; E-Book: ISBN 978-3-446-44390-7; siehe AMK-Büchersammlung unter A 18)

- Bierögel, C., Grellmann, W.: Determination of Local Deformation Behaviour of Polymers by Means of Laser Extensometry. In: Grellmann, W., Seidler, S. (Eds.): Deformation and Fracture Behaviour of Polymers. Springer, Berlin (2001) 365–384

- Grellmann, W., Bierögel, C.: Laserextensometrie anwenden. Einsatzmöglichkeiten und Beispiele aus der Kunststoffprüfung. Materialprüfung 40 (1998) 452–459

- Bierögel, C., Fahnert, T., Grellmann, W.: Deformation Behaviour of Reinforced Polyamide Materials Evaluated by Laser Extensometry and Acoustic Emission Analysis. Strain Measurement in the 21st Century, Lancaster (UK) 5.–6. September 2001, Proceedings (2001) 56–59 Download als pdf

- Grellmann, W., Langer, B.: Methods for Polymer Diagnostics for the Automotive Industry. Materialprüfung 55 (2013) 17–22 Download als pdf

- Bierögel, C., Grellmann, W.: Ermittlung des lokalen Deformationsverhaltens von Kunststoffen mittels Laserextensometrie. In: Grellmann, W., Seidler, S. (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer, Berlin (1998) 331–344

- Grellmann, W., Bierögel, C., König, S.: Evaluation of Deformation Behaviour of Polyamide Using Laserextensometry. Polym. Test. 16 (1997) 225–240

- Bierögel, C., Fahnert, T., Lach, R., Grellmann, W.: Bewertung von Kunststoffschweißnähten mittels laseroptischer Dehnmesstechniken. In: Frenz, H., Wehrstedt, A. (Eds.): Kennwertermittlung für die Praxis. Tagungsband Werkstoffprüfung 2002, Wiley VCH, Weinheim (2003) 334–339 Download als pdf

- Bierögel, C., Grellmann, W., Fahnert, T., Lach, R.: Material Parameters for Evaluation of Polymer Welds Using Laser Extensometry. Polym. Test. 25 (2006) 1024–1037