Schwingungsbruch

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schwingungsbruch

Allgemeines

Schwingungsbrüche entstehen bei dynamischer bzw. schwingender Beanspruchung von Bauteilen im praktischen Einsatz oder bei Prüfkörpern im sogenannten Ermüdungsversuch [1, 2]. Im Vergleich zur statischen, quasistatischen oder schlagartigen Beanspruchung entstehen im Fall des Versagens unter schwingender Last Bruchflächen mit einem andersartigen Habitus. Generell haben die entstehenden Bruchflächen von metallischen Werkstoffen und Kunststoffen bei dynamischer Beanspruchung ähnliche Bruchflächenmerkmale (siehe Brucharten), die deutlich von der Duktilität und Zähigkeit der untersuchten Werkstoffe geprägt werden.

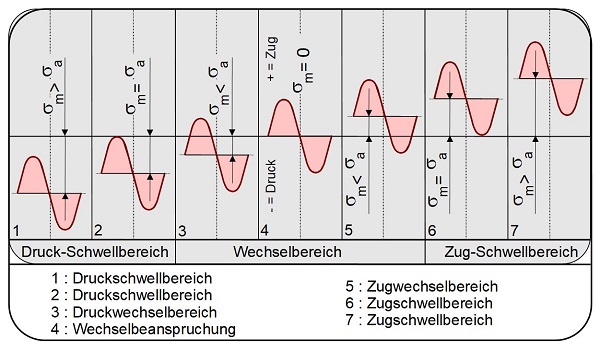

Abweichungen der Bruchbilder von Metallen und Kunststoffen werden jedoch auch von der Art der Ermüdungsprüfung verursacht. Während bei Kunststoffen aufgrund der schlanken Bauteil- oder Prüfkörpergeometrie bevorzugt der Zugschwellbereich und niedrige Prüffrequenzen (< 50 Hz) genutzt werden, können bei Metallen höhere Frequenzen angewandt werden und der Wechsel- als auch der Druckschwellbereich zur Charakterisierung der Ermüdungseigenschaften verwendet werden (Bild 1).

| Bild 1: | Beanspruchungsbereiche im Dauerschwingversuch (Ermüdungsversuch) |

Schwingungsbrüche bei Kunststoffen

Der Ausgangspunkt für die Entstehung von Ermüdungsbrüchen bei Kunststoffen können innere Ungänzen (Lunker oder Einschlüsse) oder Mikrorisse sowie sonstige Fehler der Oberfläche sein, die durch die Herstellung oder Bearbeitung der Bauteile entstanden ist. Im mikroskopischen Maßstab ist keine Oberfläche perfekt glatt und eben, sondern weist kleinste Rauigkeiten und feinste Risse auf, die aufgrund der Kerbwirkung lokale dreidimensionale Spannungsüberhöhungen hervorrufen.

Infolge dessen wird dann die Fließgrenze im lokalen Bereich überschritten und es treten mikroplastische Verformungen auf, die wiederum zu Verfestigungseffekten führen können. In der Summe dieser lokalen Verformungsprozesse wird sich dann ein Anriss bilden, der sich durch Energiezufuhr und Rissfortschritt mit jedem Lastwechsel tiefer in das Innere des Werkstoffes ausbreitet. Diese Rissausbreitung charakterisiert das Einsetzen des Ermüdungsbruches. Je nach Prüftemperatur, Medieneinwirkung, Mittelspannung σm und Spannungsamplitude σa wird diese Rissausbreitung bis zum finalen Gesamtbruch eine unterschiedliche Zeitdauer in Anspruch nehmen.

Infolge des Wechsels der Belastung und der zyklischen Ausbreitung des Risses bilden sich während der Phase der Rissausbreitung typische Schwing- oder Schwingungsstreifen im Werkstoff, die allerdings nur mit hoch auflösenden mikroskopischen Prüfmethoden (Rasterelektronen- oder Rastertunnelmikroskope) sichtbar sind.

Ergeben sich während der Beanspruchung Rast- oder Ruhephasen oder Zeiten stark überhöhter Beanspruchung, dann tritt eine lokale Spannungsrelaxation (siehe: Relaxation Kunststoffe) oder ein vergrößerter Rissfortschritt auf und die Schwingstreifen können mittels Lupe oder Lichtmikroskopie als Rastlinien (siehe: Brucharten, Fraktographie und Wellen und Rastlinien) erkennbar sein.

Die Rastlinien werden auch deshalb sichtbar, weil mit der Änderung der mehrstufigen Beanspruchung auch immer eine Variation der Rissausbreitungsgeschwindigkeit verbunden ist. Da die Rastlinien immer senkrecht zur Rissausbreitungsrichtung verlaufen, lässt sich anhand deren Anordnung und Verlauf auch relativ einfach der Rissinitiierungspunkt bestimmen. Wenn die zeitlichen Abstände der Belastungsänderungen bzw. die Rastlinien bekannt sind, dann kann mittels der Rastlinienanzahl auf den Zeitpunkt des Beginns der Rissausbreitung geschlossen werden [3].

Schwingungsbruch bei spröden Kunststoffen

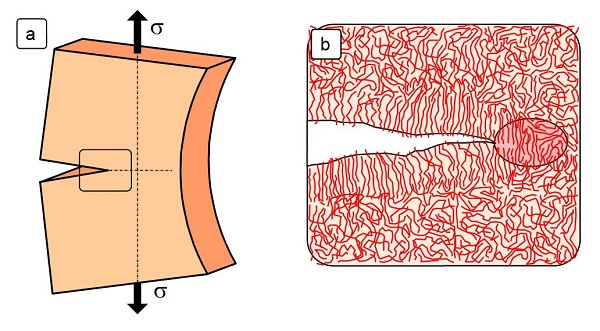

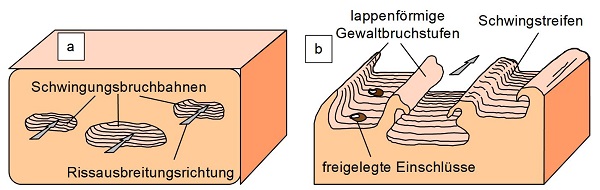

Bei sehr gering verformbaren Kunststoffen, wie Polystyrol (Kurzzeichen: PS) oder Polymethylmethacrylat (Kurzzeichen: PMMA) und dem Vorhandensein von Mikrokerben an der Oberfläche oder im Werkstoffinneren kann sich unter einer dynamischen Beanspruchung eine Rissspitze ausbilden, die nach anfänglicher Abstumpfung (siehe auch: Bruchmechanik und Risswiderstandskurve) ein stabiles Rissausbreitungsverhalten aufweist. Durch das Öffnen und Schließen der Rissflanken wird die notwendige Energie zum stabilen Rissfortschritt bei der zyklischen Beanspruchung geliefert (Bild 2a). Die strukturelle Erklärung für dieses Verhalten ist die geringe Verstreckbarkeit der Molekülketten, welche im Spannungsfeld vor der Rissspitze orientiert werden (Fibrillierung) und dann durch die voranschreitende Rissfront getrennt werden (Bild 2b), wodurch die strukturelle Integrität des Bauteils oder Prüfkörpers (Compliance) kontinuierlich abnimmt.

| Bild 2: | Schwingbruch in spröden Kunststoffen mit Schwingungstreifen nach [4] |

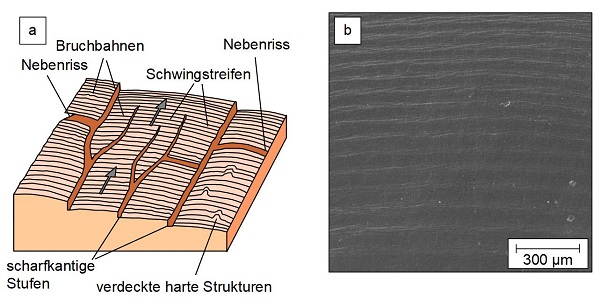

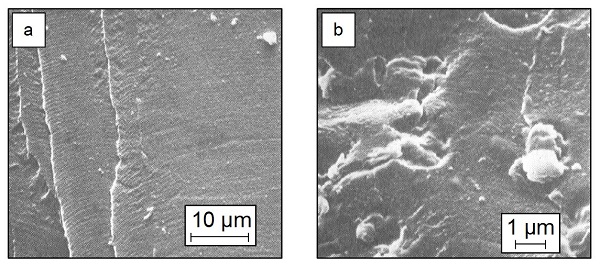

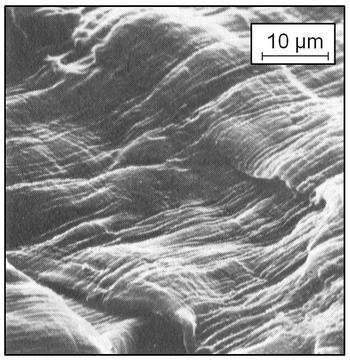

Infolge des Rissfortschritts entstehen im Werkstoff parallele Schwingstreifen, deren Ausprägung von der Art des Kunststoffes und den Belastungsparametern (Frequenz, Mittelspannung und Spannungsamplitude) abhängig ist. Spröde Kunststoffe zeigen Schwingungsstreifen mit sehr flachen Profilen und scharfkantigen Stufen zwischen den Bruchbahnen, wobei Einschlüsse als Hindernisse wirken und nur partiell auf der Bruchfläche sichtbar sind (Bild 3a). Die schematisch im Bild 3a dargestellten Schwingstreifen ohne Nebenrisse sind bei Polyamid 12 in Bild 3b gut zu erkennen. Harte Einschlüsse im Grundwerkstoff werden durch die Rissfront in der Regel übersprungen, wodurch diese von der Bruchfläche verdeckt werden (Bild 4a) oder sie liegen offen und von der Matrix getrennt auf dieser (Bild 4b). Sehr weiche Partikel werden zumeist von der Rissfront getrennt und sind dann unsichtbar [4].

| Bild 3: | Spröde Schwingbrüche (a) Schematische Darstellung und (b) Rasterelektronenmikroskopische Aufnahme eines Schwingbruchs mit Rastlinien von spritztrockenem Polyamid 12 (Kurzzeichen: PA12) |

| Bild 4: | Spröde Schwingbrüche von (a) gepresstem Styrol-Acrylnitril (Kurzzeichen: SAN) und (b) einem Polystyrol-Kautschuk-Compound mit eingelagerten Polystyrol-Partikeln (0,1 bis 0,5 µm) (Kurzzeichen: PS) nach [4] |

Mit zunehmender Rissausbreitung verringert sich der tragende Restquerschnitt, wodurch sich die Beanspruchung auf eine immer kleinere Fläche verteilt. Bei Überschreiten der Zugfestigkeit tritt dann der Gewalt- oder Sprödbruch (siehe: Brucharten) ein. Im Bereich des instabilen Sprödbruch sind keine Schwingungsstreifen oder Rastlinien zu erkennen.

Schwingungsbruch bei zähen Kunststoffen

Bei zähen Kunststoffen sind die Schwingstreifen aufgrund hoher plastischer Verformungen meistens nicht so deutlich ausgeprägt, sondern zeigen eine faltenartige oder verrundete Gestalt. Im Volumen (Bild 5a) können sich die Schwingungsbruchbahnen auch parallel beginnend von unterschiedlichen Rissinitiierungspositionen ausbreiten. Die offen Gewaltbruchfläche (siehe auch: Fraktographie und Bauteilversagen) zeigt die typischen Schwingungsstreifen (Bild 5b) mit den Gewaltbruchstufen und freigelegte Einschlüsse auf der Oberfläche.

| Bild 5: | Schematische Darstellung von duktilen Schwingbrüchen (a) im Volumen und (b) typischer Habitus der Gewaltbruchfläche nach [4] |

Eine charakteristische Schwingbruchfläche für ein normfeuchtes Polyamid 66 (Kurzzeichen: PA 66) ist im Bild 6 mit deutlich erkennbaren Schwingstreifen und einer wellenartigen Struktur dargestellt.

| Bild 6: | Duktiler Schwingbruch eines Polyamid 66-Prüfkörpers nach [4] |

Wie zu sehen ist, kann der Ermüdungsbruch an zwei typischen Bruchbereichen, dem Bereich der Rastlinien oder Schwingstreifen und der Restbruchfläche erkannt werden. Diese Schwingbruchfläche ist zumeist relativ glatt während die Gewaltbruchfläche in der Regel stark zerklüftet ist.

Literaturhinweise

| [1] | Höninger, H.: Ermüdungsverhalten. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 147–158 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Bierögel, C., Grellmann, W.: Fatigue Loading. In: Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein. Volume VIII/6A3, Springer-Verlag, Berlin (2014) S. 241–285, (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |

| [3] | Ehrenstein, G. W., Engel, K., Klingele, H., Schaper, H.: Scanning Electron Microscopy of Plastics Failure / REM von Kunststoffschäden. Carl Hanser Verlag, München (2011), (ISBN 978-3-446-42242-1; siehe AMK-Büchersammlung unter D 5) |

| [4] | Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf, (1981), (ISBN 3-18-404068-2; AMK-Büchersammlung unter D 3) |