Kerbgeometrie

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Kerbgeometrie

Kerbformen für den Kerbschlagbiegeversuch nach Charpy

Im konventionellen Kerbschlagbiegeversuch nach DIN EN ISO 179-1 [1] oder DIN EN ISO 180 [2] werden gekerbte Prüfkörper mit der Dimension 80 x 10 x 4 mm3 verwendet, die im Regelfall aus Vielzweckprüfkörpern hergestellt werden [3].

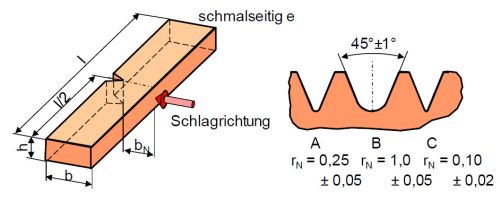

Beim Kerbschlagbiegeversuch nach Charpy existieren 3 Typen von Kerben, die sich im Kerbradius unterscheiden, aber alle unabhängig von der Schlagrichtung (schmal- oder breitseitig) die gleiche Kerbtiefe von 2 mm und den identischen Kerbwinkel von 45 ° aufweisen (Bild 1). Die Kerbform B mit einem Kerbradius von 1 mm ist dabei für spröde Kunststoffe vorgesehen, während Typ A und C für zähere Werkstoffe angewendet werden sollten.

| Bild 1: | Kerbformen des Kerbschlagbiegeversuchs (schmalseitig) nach Charpy [1] |

Kerbformen für den Kerbschlagbiegeversuch nach Izod

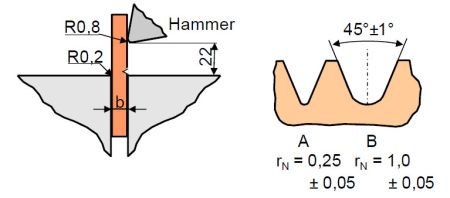

Bei dem Kerbschlagbiegeversuch nach Izod werden nur zwei Kerbgeometrien für spröde (A) und zähe (B) Kunststoffe benutzt, da sich hier die Auflagerbedingungen von der Anordnung nach Charpy deutlich unterscheiden und die ermittelten Kennwerte nicht vergleichbar sind (Bild 2).

| Bild 2: | Kerbformen des Kerbschlagbiegeversuchs (schmalseitig) nach Izod [2] |

Die Geometrie im Kerbgrund

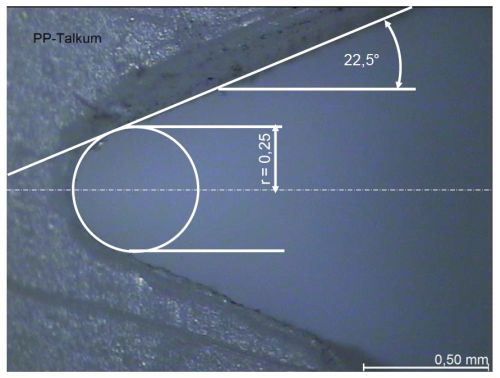

Die Kerben werden in der Regel maschinell durch Fräsen oder Hobeln, teilweise auch durch Sägen, mittig in die Prüfkörper eingebracht (siehe auch: Kerbeinbringung). Da der Kerbradius einen erheblichen Einfluss auf das ermittelte Zähigkeitsniveau besitzt (siehe: Kerbempfindlichkeit), sollte die Geometrie im Kerbgrund regelmäßig mit einem Mikroskop hinsichtlich Kerbwinkel und -radius (Bild 3) kontrolliert werden. Bei nicht ordnungsgemäßer Kerbgeometrie infolge Werkzeugverschleiss können die Ergebnisse zur Charakterisierung der Zähigkeit durch Mehrfachanrisse oder Rissverzweigungen und nachfolgender Erhöhung des Energieverbrauchs beim Impact erheblich verfälscht werden.

| Bild 3: | Mikroskopische Kontrolle der Kerbgeometrie bei PP-Talkum, Kerbtyp A |

Literaturhinweise

| [1] | DIN EN ISO 179-1 (2022-05): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nicht instrumentierte Schlagzähigkeitsprüfung (Entwurf) |

| [2] | DIN EN ISO 180 (2022-05): Kunststoffe – Bestimmung der Izod-Schlagzähigkeit (Entwurf) |

| [3] | DIN EN ISO 3167 (2014-11): Kunststoffe – Vielzweckprüfkörper |