Schwindung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schwindung

Definition

Unter dem Begriff „Schwindung“ oder „Schwund“ versteht man im Allgemeinen einen irreversiblen physikalischen Prozess der durch die Abkühlung eines gespritzten Kunststoffformteils (siehe Formmasse) oder die Aushärtung eines duroplastischen Kunststoffes verursacht wird. Dabei nehmen das Volumen und die Abmessungen des Formteils im Vergleich zur ursprünglichen Form bzw. des Formteilnests ab, welche für die verwendeten Kunststoffe eine spezifische Kenngröße S darstellt.

Grundsätzlich hängt die Schwindung primär von der chemischen Zusammensetzung des Kunststoffes (amorph oder teilkristallin) und der sich einstellenden Morphologie (siehe: Mikroskopische Struktur) ab, wird aber auch durch Füll- und Verstärkungsstoffe sowie die Orientierungsverhältnisse beeinflusst.

Bei teilkristallinen Kunststoffen hängt die Schwindung maßgeblich von Kristallinitätsgrad und dem Temperaturgradient bzw. -profil im Werkzeug ab. Bei homogenen und isotropen Kunststoffen ist die Schwindung in allen Raumrichtungen identisch. Durch die Zugabe von Füllstoffen, Nukleierungsmitteln, Farbpigmenten oder Verstärkungsfasern kann der Absolutbetrag der Schwindung deutlich verringert werden, allerdings wird dann häufig eine Anisotropie des Schwindungsmaßes beobachtet, welches zum Verzug des Kunststoffformteils infolge inhomogener Temperaturverteilung und Eigenspannungsverteilung führen kann. Der Verzug äußert sich in Bauteilverwölbungen und Winkeländerungen.

Die Schwindung oder auch Verarbeitungsschwindung S ist wie folgt nach Gl. (1) definiert.

| (1) |

| mit: | D | – | Abmessungen des Formnestes |

| d | – | Abmessungen des Formteils |

Die gesamte Schwindung setzt sich additiv aus der Verarbeitungsschwindung und der Nachschwindung, die z. B. durch Nachkristallisationsprozesse verursacht wird, zusammen. Durch die Schwindung werden vorhandene Eigenspannungen im Formteils abgebaut.

Begriffsabgrenzung

Im Gegensatz zur Schrumpfung ist der Prozess der Schwindung mit einer Volumenabnahme verbunden. Die Masse bleibt hingegen bei diesem Vorgang konstant.

Begriffserläuterung

Der Begriff Schwindung beschreibt also im Allgemeinen den Volumenverlust eines Werkstoffes durch Trocknungsprozesse oder durch den Herstellungsprozess wie z. B. das Gießen von Metallen bzw. das Spritzgießen von Kunststoffen.

Bei Kunststoffen versteht man unter Schwindung die geometrische Veränderung eines Formteils (siehe: Formmasse) während des Abkühlens vom schmelzflüssigem in den festen Zustand, wodurch eine Volumenkontraktion auftritt. Im Gegensatz dazu bleibt beim Schrumpfungsprozess das Volumen erhalten (siehe: Schrumpfung und Schrumpfversuch). Der Schwindungsprozess ist nur unterhalb der Glasübergangstemperatur definiert:

| (2) |

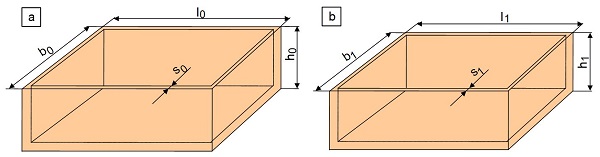

Die Schwindung in Kunststoffen kann sowohl beim Herstellungsprozess als auch im betrieblichen Einsatz auftreten. Feste Schwindungsmaße wie bei Metallen und Metalllegierungen lassen sich nicht angeben, weil die Kunststoffeigenschaften empfindlich von den Herstellungsparametern und verschiedenen einsatzspezifischen Zusatzstoffen abhängen. Die Schwindung hängt allerdings auch von der Zeit, den äußeren Bedingungen (den Prozessparametern wie z. B. Druck und Temperatur) sowie auch von der inneren Struktur des Kunststoffs ab, worunter Eigenspannungen, Orientierungen und Kristallinität sowie Verstärkungen (Fasern und Füllstoffe) zu verstehen sind. Teilkristalline und verstärkte Kunststoffe zeigen dabei eine höhere Neigung zur Schwindung als amorphe, spritzgegossene Kunststoffe. Ist der Kunststoff homogen und isotrop, dann sind die prozentualen Schwindungsmaße in allen Richtungen gleich groß (Bild 1).

| Bild 1: | Abmessungen des (a) Formteilnests und (b) des erkalteten Spritzgussteils |

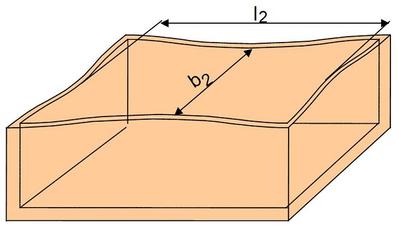

Die eintretende Schwindung wird jedoch nicht nur vom Kunststoff beeinflusst, sondern auch durch die Wanddicke des Formteils, die Verarbeitungstemperatur, die Temperatur des Werkzeugs und die Abkühlgeschwindigkeit sowie dem Spritz- und Nachdruck und deren Einwirkungsdauer. Je komplexer das Bauteil hinsichtlich Angussgestaltung, Geometrie, Wanddicken und Hinterschneidungen ist, umso komplizierter stellt sich das Schwindungsverhalten des Kunststoffformteils dar. In der Regel erfolgt die Schwindung dann richtungsabhängig (längs und quer zur Fließrichtung) und kann einen Verzug des Formteils hervorrufen (Bild 2).

| Bild 2: | Verzug des erkalteten Spritzgussteils infolge von Orientierungen |

Nach dem Spritzgussprozess und dem Auswerfen des Formteils beginnt der Abbau der Eigenspannungen infolge der Nachschwindung. Diese wird maßgeblich durch folgende Faktoren beeinflusst:

- ungleichmäßige Wandstärken und Wanddickensprünge,

- variierende Orientierungszustände,

- ungleichmäßige Werkzeugtemperaturen,

- ungleichmäßiger Nachdruck, Nachdruckzeit und

- unterschiedliche Fließweglängen.

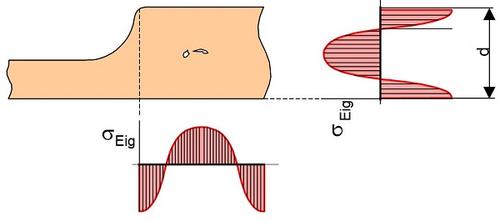

Durch Tempern bei Temperaturen < TG kann man die Nachschwindung und die Eigenspannungen, die infolge des Umformprozess entstanden sind, schneller abbauen. Das funktioniert aber nur, wenn keine großen Wanddicken oder Wanddickensprünge vorhanden sind, da dann die Eigenspannungen nicht mehr abgebaut werden können und Spannungsrisse entsprechend Bild 3 entstehen können.

| Bild 3: | Ausbildung von Spannungsrissen (Lunker) im Zentrum des Bauteils |

Arten der Schwindung

Man unterscheidet drei verschiede Schwindungsarten:

- Entformungsschwindung,

- Verarbeitungsschwindung und

- Nachschwindung.

Die Entformungsschwindung, infolge der Volumenkontraktion, wird unmittelbar nach dem Auswerfen des Formteiles mittels einer genormten Platte aus dem Werkzeug gemessen. Falls der Abkühlprozess des Kunststoffes in einem Formnest (Tool) stattfindet, müssen an dem Formteil definierte Entformungsneigungen angebracht werden, um das Teil nicht während des Entformungsprozesses durch die Auswerfer zu zerstören.

Die Verarbeitungsschwindung SVS wird aus der Differenz der Werkzeugabmaße und des Formteiles nach 16 Stunden Lagerung im Normalklima bestimmt (DIN 16901). Zur Sicherstellung der erforderlichen konstruktiven Abmaße müssen somit beide vorhandenen Schwindungsanteile bei der Dimensionierung des Bauteils durch ein dementsprechendes Übermaß berücksichtigt werden.

Die darauffolgende Nachschwindung SNS im betrieblichen Einsatz hat ihre Ursache im Relaxationsprozess, der durch das teilweise Auflösen der Eigenspannungen geprägt ist, in einer Nachkristallisation als auch in strukturellen entropiegeprägten Neuausrichtungen der Molekülketten infolge von Umorientierungen.

Die Berechnung für alle Schwindungsarten inklusive der zeitabhängigen Schwindung erfolgt ebenfalls nach Gleichung (3), wobei dann das zeitabhängige Formteilvolumen VF (t) einzusetzen ist.

Ermittlung der Schwindung

Die Berechnung der Schwindung SV erfolgt dabei mittels nachstehender allgemeiner Gleichung als dimensionsloser oder prozentualer relativer Kennwert.

| (3) |

Hierbei ist VW das Volumen des Formwerkzeuges bei Normtemperatur (23 °C) und VF das Volumen des Formteiles.

Typische prozentuale Werte der Schwindung sind in der folgenden Tabelle 1 aufgeführt (nach KAISER):

| Kunststoffe | Verarbeitungsschwindung (%) | Nachschwindung (%) |

|---|---|---|

| Thermoplast | ||

| amorph | 0,2 – 0,8 | ≈ 0 |

| teilkristallin | 0,2 – 3,0 | 0,2 – 2,0 |

Literaturhinweise

- Die Maßhaltigkeit von Kunststoffformteilen. HERA AG Kunststofftechnologie, Firmen-Schrift (2006), http://www.heratech.ch/pdf/mass_kunststoff_formteilen.pdf (Zugriff am 07.02.2018)

- Zöllner, Olaf: Grundlagen zur Schwindung von thermoplastischen Kunststoffen. Bayer MaterialSience, Firmenschrift (2001)

- Kaiser, Wolfgang: Kunststoffchemie für Ingenieure. Carl Hanser Verlag, München Wien (2006) S. 80 ff. (siehe AMK-Büchersammlung unter N 12)

- Rudolf, Nathalie: Druckverfestigung amorpher Thermoplaste. Dissertation, Universität Erlangen-Nürnberg (2009)

- Baur, E., Brinkmann, S., Osswald, T. A., Schmachtenberg, E.: Saechtling Kunststofftaschenbuch. Carl Hanser Verlag, München Wien (2007) S. 733 ff. (ISBN 978-3-446-40352-9; siehe AMK-Büchersammlung unter G 4-2)

- Illig, A.: Thermoformen in der Praxis. Carl Hanser Verlag, München Wien (2008) S. 30 ff.

- DIN 16901 (1982): Kunststoff-Formteile – Toleranzen und Abnahmebedingungen für Längenmaße (zurückgezogen 2009-10; ersetzt durch DIN 16742 Kunststoff-Formteile)

- DIN 16742 (2013-10): Kunststoff-Formteile – Toleranzen und Abnahmebedingungen (zurückgezogen)

- DIN ISO 20457 (2021-06): Kunststoff-Formteile – Toleranzen und Abnahmebedingungen

- DIN EN 1842 (1997-11): Kunststoffe – Wärmehärtende Formmassen (SMC - BMC) – Bestimmung der Verarbeitungsschwindung

- DIN EN ISO 294-4 (2019-04): Kunststoffe – Spritzgießen von Probekörpern aus Thermoplasten – Teil 4: Bestimmung der Verarbeitungsschwindung

- Dangel, R.: Spritzgießwerkzeuge für Einsteiger. Carl Hanser Verlag, München Wien (2017) (ISBN 978-3-446-45043-1)

- Maier, R.-D., Schiller, M.: Handbuch Kunststoff-Additive. Carl Hanser Verlag, München Wien (2016) (ISBN 978-3-446-22352-3; siehe AMK-Büchersammlung unter G 83)

- Ehrenstein, G. W.: Mit Kunststoffen konstruieren. Carl Hanser Verlag, München Wien (2007) (ISBN 978-3-446-41322-1; siehe AMK-Büchersammlung unter G 42)

- Bruder, U.: Kunststofftechnik leicht gemacht. Carl Hanser Verlag, München Wien (2016) (ISBN 978-3-446-44957-2)

- Hellerich, W., Harsch, G., Baur, E.: Werkstoff-Führer Kunststoffe – Eigenschaften, Prüfungen, Kennwerte. Carl Hanser Verlag, München Wien (2010) (ISBN 978-3-446-42436-4; siehe AMK-Büchersammlung unter G 37)

- Käufer, H.: Arbeiten mit Kunststoffen. Springer Verlag, Berlin (2013) (ISBN 978-3-642-81201-9)