Ultraschall-Sende(S)-Empfänger(E)-Prüfköpfe: Unterschied zwischen den Versionen

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

| − | <span style="font-size:1.2em;font-weight:bold;">Ultraschall- | + | <span style="font-size:1.2em;font-weight:bold;">Ultraschall-Stoßwellen-Prüfköpfe</span> |

__FORCETOC__ | __FORCETOC__ | ||

| − | == | + | ==Einsatzkriterien der Prüfköpfe== |

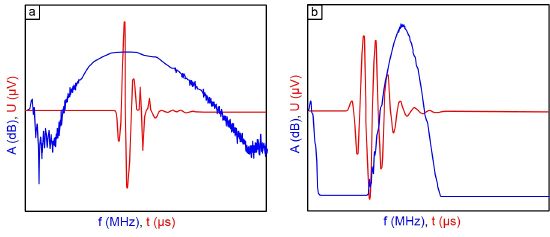

| − | Ultraschall- | + | Die konventionell eingesetzten und vertriebenen [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfköpfe]] werden bei vielen Prüfaufgaben verwendet, wo eine hinreichende Messauflösung und Genauigkeit für die meisten untersuchten [[Kunststoffbauteil|Bauteile]] gefordert wird. Zur Defektoskopie an Bauteilen mit geringer Dicke oder oberflächennahen Fehlern können diese [[Ultraschall-Prüfköpfe|Prüfköpfe]] aufgrund der Abmessungen des Nah- und Fernfeldes zumeist nicht angewandt werden. Eine Ursache ist auch die Impulsform und Frequenzcharakteristik dieser Prüfköpfe, die durch eine relativ geringe Bedämpfung und vergleichsweise schmalbandiges Frequenzband gekennzeichnet sind ('''Bild 1''') [1]. Das '''Bild 1a''' zeigt das [[HF-Bild]] eines Prüfkopfs mit mittlerer Bedämpfung, der ein deutliches Ausschwingverhalten des Ultraschallsignals aufweist. Bei einer schwachen oder nicht angepassten Bedämpfung ergibt sich das starke Schwingungsverhalten und schmalbandige Frequenzband des Prüfkopfes entsprechend dem '''Bild 1b'''. |

| − | + | [[Datei:Stosswellen_Pruefkoepfe-1.JPG|550px]] | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | [[Datei: | ||

{| | {| | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 1''': | |width="50px"|'''Bild 1''': | ||

| − | |width="600px"| | + | |width="600px"|[[HF-Bild]] und Frequenzspektrum eines Normal-Prüfkopfs (a) mit kurzer Impulsform und hoher Bandbreite, (b) mit breiter Impulsform und geringer Bandbreite in Anlehnung an [2] |

|} | |} | ||

| − | Die | + | Die Schwingungsform und die Empfindlichkeit des [[piezokeramischer Schwinger|Schwingers]] werden allerdings auch von der elektrischen Anpassung an die Messgeräteelektronik beeinflusst, welche gleichzeitig als Frequenzfilter wirkt. Die Bandbreite Δf des Prüfkopfs ergibt sich aus der Differenz der oberen f<sub>o</sub> und unteren f<sub>u</sub> Grenzfrequenz, d. h. der Frequenz bei der sich die Amplitude des Frequenzspektrums um 3 dB verringert hat. |

| − | + | ||

| + | ==Anwendungen in der Defektoskopie== | ||

| + | |||

| + | Die Prüfköpfe entsprechend '''Bild 1''' werden in der Regel in der Defektoskopie oder [[Ultraschall-Wanddickenmessung|Wanddickenmessung]] von dickwandigen Prüfstücken verwendet. Aufgrund des über längere Zeit ausklingenden Ultraschallsignals (Sendeimpuls) ergeben sich dann natürlich Probleme wenn Fehler an dünnwandigen Bauteilen (Bleche, Kunststoff-Laminate) detektiert werden sollen oder bei derartigen [[Prüfkörper]]n eine Wanddickenmessung durchgeführt werden soll.<br> | ||

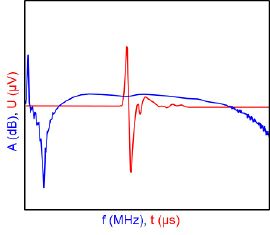

| + | Für derartige dünnwandige Prüfstücke sollten insbesondere bei der Wanddickenmessung oder der Defektoskopie Stoßwellen-Prüfköpfe eingesetzt werden, die über ein deutlich vermindertes Ausschwingverhalten bei gleichzeitig sehr breitbandigem Frequenzgang verfügen ('''Bild 2'''). Diese hoch bedämpften Stoßwellen-Prüfköpfe mit niedriger akustischer Impedanz erlauben die saubere Trennung vom Start- und Stoppsignal bei der Laufzeitmessung, d. h. es findet keine Überlagerung des Sendesignals mit dem Rückwand- oder Fehlerecho statt, da eine Impulsform nahe dem idealen „Dirac-Stoß“ vorhanden ist. | ||

| − | [[Datei: | + | [[Datei:Stosswellen_Pruefkoepfe-2.JPG|270px]] |

{| | {| | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 2''': | |width="50px"|'''Bild 2''': | ||

| − | |width="600px"| | + | |width="600px"|HF-Bild und Frequenzspektrum eines Stoßwellen-Prüfkopfs mit sehr kurzer Impulsform und extrem hoher Bandbreite in Anlehnung an [2] |

|} | |} | ||

| − | + | Die Schwingungsform des Prüfkopfsignals hängt wesentlich vom Verhältnis der akustischen Impedanzen vom Schwinger- und Dämpfermaterial ab. Bei identischer Impedanz liegt ein stark bedämpfter Prüfkopf vor. Die Schwingungsform ist sehr kurz und beträgt nur wenige Sinusschwingungen ('''Bild 1a'''). Bei extrem kurzen Impulsen mit einer bis eineinhalber Sinusschwingungen spricht man von Stoßwellen-Prüfköpfen, die eine breitbandige Schwingercharakteristik aufweisen ('''Bild 2'''). Je weniger die Impedanz des Dämpfers an die des [[piezokeramischer Schwinger|Schwinger]] angepasst ist, umso schlechter ist die Dämpfung und die Frequenzcharakteristik ist entsprechend schmalbandig ('''Bild 1b'''). | |

| − | + | Die Bleimetaniobat-Schwinger (PbNb<sub>2</sub>O<sub>6</sub>) weisen bei den [[Piezokeramik]]en die kleinste akustische Impedanz Z (20,5⋅10<sup>6</sup> kg/m<sup>2</sup>s) auf und lassen sich am einfachsten bedämpfen, wobei diese Dämpfungskörper in der Regel aus Gemischen von Schwermetallpulver und [[Kunststoffe]]n bestehen. Je höher die akustische Impedanz des Prüfkopfes sein soll, umso größer muss der Schwermetallanteil im Dämpfungskörper sein. Das Bleimetaniobat eignet sich genau wie Polyvinylidenfluorid ([[Kurzzeichen]]: PVDF) speziell zum Aufbau hochauflösender Prüfköpfe mit extrem kurzen Impulsen für Stoßwellen-Prüfköpfe. Bei den PVDF-Prüfköpfen besteht der Dämpfungskörper nur aus stark absorbierenden Kunststoffen. Bei identischer Frequenz und analogem Schwingerdurchmesser zeigen z. B. Stoßwellen-Prüfköpfe aus PVDF und Bleimetaniobat eine annähernd vergleichbare Empfindlichkeit bei sehr kurzen Ultraschall-Impulsen (siehe '''Bild 2''') [2]. | |

| + | Für Stoßwellen-Prüfköpfe zur Direktankopplung an Stahl und andere metallische als auch keramische Werkstoffe werden aufgrund der guten Impedanzanpassung fast nur Bleimetaniobat-Schwinger eingesetzt, wobei sich damit sehr kleine und hochfrequente Prüfköpfe (Finger-Tip) herstellen lassen. | ||

| + | Die vergleichsweise geringe Impedanz von Bleimetaniobat ist auch für [[Ultraschall-Sende(S)-Empfänger(E)-Prüfköpfe|Ultraschall Sende (S)-Empfänger (E)-]] und [[Ultraschall-Winkel-Prüfköpfe|Winkel-Prüfköpfe]] von Bedeutung, falls gleichzeitig eine große Bandbreite der Frequenz benötigt wird. Bei Identität der akustischen Impedanz von Schwinger und Vorsatzkeil, wirkt der Keil in Verbindung mit der Anpassungsschicht selbst als Dämpfer, aber auch als Frequenzfilter für den Schwinger. In diesem Fall ist die Energieübertragung in das Prüfobjekt optimal. Das Bleimetaniobat wird oftmals verwendet, wenn sehr kleine Schwingerabmessungen z. B. für Finger-Tip-Prüfköpfe benötigt werden, da in diesem Fall keine störenden Querschwingungen auftreten, die die Signalform und die Frequenz (Signalverzerrungen und Frequenzverschiebungen) beeinflussen können [2]. | ||

| + | Mit piezoelektrischen Kunststofffolien aus PVDF ist eine hochwirksame Schallabstrahlung speziell in Flüssigkeiten und [[Kunststoffe]]n gegeben. PVDF ist deshalb für hochfrequente [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfköpfe]] ohne und mit Vorlaufstrecke (Delay-Line- oder [[Ultraschall-Tauchbad-Technik|Tauchtechnik-Prüfköpfe]]) geeignet (f bis zu 150 MHz). | ||

| + | Piezo-Komposite sind aufgrund ihrer akustischen Impedanz auch sehr gut zur Schallabstrahlung in Flüssigkeiten und Kunststoffen geeignet, wobei der Kunststoff-Füller des Dämpfers nur mäßig gefüllt sein sollte (Impedanz). Damit lassen sich auch sehr breitbandige Tauchtechnik-Prüfköpfe herstellen, deren Empfindlichkeit höher als die von [[piezokeramischer Schwinger|Piezokeramik-Schwingern]] ist. Bei Winkel- und S/E-Prüfköpfen genügt schon das Aufkleben von 1-3-Piezo-Compositen auf den Vorsatzkeil aus, um ein breitbandiges Übertragungsverhalten zu erreichen, ähnlich dem Piezokeramik-Prüfkopf mit Anpassungsschicht [2]. | ||

| − | + | Mit den beschriebenen Stoßwellen-Prüfköpfen lässt sich z. B. die Bindungsqualität von Verbunden (Kunststoffbeschichtungen von Metallen, gummierte Metallwalzen) anhand der Lage der der Zwischenechos und deren Phasenlage sowie des Vorzeichens des Reflexionsfaktors beurteilen. Erforderlich ist dann ein Ultraschallgerät zur Beurteilung von [[HF-Bild]]ern, wenn Werkstoffe oder Verbunde mit sehr unterschiedlichen Schallimpedanzen geprüft werden sollen. Die Amplitude des Zwischenechos lässt dann Rückschlüsse auf die Qualität der Güte der Anbindung (keine Luft) oder bei Delaminationen (Ankoppelschwankungen) zu. | |

| + | Bei sehr kleinen Abständen der Echos (Fehlerecho 1 und nachfolgende oder Rückwandechos) können sich diese überlagern bzw. interferieren, wodurch sich der Bezugspunkt des Nulldurchganges einer Wanddickenmessung verschiebt. Dies tritt ein, wenn zur Auswertung von Laufzeitmessungen nicht die Amplitude, sondern deren Nulldurchgänge verwendet werden, die dann als Start- und Stoppsignal des Diskriminators (Threshold) benutzt werden. Das kann bei grobkörnigen oder stark streuenden Werkstoffen eintreten, wo Interferenzen mit dem Störpegel auftreten. Diese Fehler können minimiert werden, wenn statt der [[Ultraschall-Normal-Prüfköpfe|Normal-Prüfköpfe]] Stoßwellen-Prüfköpfe verwendet werden. | ||

| − | + | ==Einsatz zur [[Ultraschall-Wanddickenmessung|Wanddickenmessung]]== | |

| − | [[ | + | Speziell bei der Anwendung von digitalen Wanddickenmesssystemen sind insbesondere die absolute Bauteildicke, die Geometrie des Prüfstücks, der untersuchte Werkstoff und die geforderte Genauigkeit bzw. Auflösungsgrenze zu beachten. Während bei großen oder dicken Bauteilen, grobkörnigen Werkstoffen sowie [[Kunststoffe]]n vergleichsweise niedrige Prüffrequenzen angewandt werden, sind bei geringen Dicken oder feinkörnigem Gefüge hohe Frequenzen bei Einsatz von [[Ultraschall-Sende(S)-Empfänger(E)-Prüfköpfe|S/E-]] oder Stoßwellen-[[Ultraschall-Prüfköpfe|Prüfköpfen]] zu bevorzugen. Bei hohen Prüffrequenzen liegt dann insbesondere bei Einsatz von Stoßwellen-Prüfköpfen eine hohe absolute Genauigkeit vor, die bei niedrigen Prüffrequenzen und Verwendung von S/E-Prüfköpfen nicht gegeben ist [3]. |

| − | + | ||

| − | + | Außer bei spektroskopischen Untersuchungen ist es also bei vielen Prüfproblemen notwendig, mit sehr kurzen, d. h. breitbandigen Ultraschallimpulsen zu arbeiten, wobei hier folgende Anwendungsmöglichkeiten für Stoßwellen-Prüfköpfe bestehen [4]: | |

| − | | | + | |

| − | | | + | * Wanddickenmessung an dünnen metallischen Teilen |

| − | + | * Wanddickenmessung an Kunststoffteilen, auch an [[Faserverstärkte Kunststoffe|glasfaserverstärkten]] und [[Teilchengefüllte Kunststoffe|gefüllten Kunststoffen]] | |

| + | * Auffinden oberflächennaher und -entfernter Fehler | ||

| + | * [[Ultraschall-Tauchbad-Technik|Tauchtechnik-Prüfung]] an Teilen im Bereich der Luft- und Raumfahrtindustrie | ||

| + | * Prüfung von [[Ultraschall-Schweißnahtprüfung|geschweißten]], gelöteten und geklebten Kleinteilen auf Bindefehler (siehe: [[Bindenaht]]) | ||

| + | * genaue Messungen der [[Schallgeschwindigkeit]] durch die Auswertung aufeinanderfolgender Echosignale [5]. | ||

| Zeile 48: | Zeile 56: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

| − | | | + | |Krautkrämer, J., Krautkrämer H.: Werkstoffprüfung mit Ultraschall. Springer Verlag, Berlin, (1986), (ISBN 978-3-662-10909-0) |

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

| − | | | + | |Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (1997), (ISBN 3-540-62072-9; siehe [[AMK-Büchersammlung]] unter M 45) |

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

| − | | | + | |Matthies, K. u. a.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7; siehe [[AMK-Büchersammlung]] unter M 44) |

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

| − | | | + | |Klein, M.: Untersuchungen des Schallfeldes breitbandiger Ultraschall-Prüfköpfe. Technische Forschung Stahl, Abschlussbericht zum Forschungsvertrag 6210-GA/101, (1977) |

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

| − | | | + | |Heeling, A.: Ein Vierteljahrhundert Spundwanddickenmessung mittels Ultraschall bei der Bundesanstalt für Wasserbau. Fachtagung Bauwerksdiagnose, 18. – 19. Februar 2010, Berlin ([http://www.ndt.net/search/docs.php3?MainSource=97 http://www.ndt.net/search/docs.php3?MainSource=97]) (Zugriff am 28.05.2018) |

|} | |} | ||

[[Kategorie:Akustische Prüfverfahren Ultraschall]] | [[Kategorie:Akustische Prüfverfahren Ultraschall]] | ||

Version vom 13. August 2019, 10:56 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Ultraschall-Stoßwellen-Prüfköpfe

Einsatzkriterien der Prüfköpfe

Die konventionell eingesetzten und vertriebenen Normal-Prüfköpfe werden bei vielen Prüfaufgaben verwendet, wo eine hinreichende Messauflösung und Genauigkeit für die meisten untersuchten Bauteile gefordert wird. Zur Defektoskopie an Bauteilen mit geringer Dicke oder oberflächennahen Fehlern können diese Prüfköpfe aufgrund der Abmessungen des Nah- und Fernfeldes zumeist nicht angewandt werden. Eine Ursache ist auch die Impulsform und Frequenzcharakteristik dieser Prüfköpfe, die durch eine relativ geringe Bedämpfung und vergleichsweise schmalbandiges Frequenzband gekennzeichnet sind (Bild 1) [1]. Das Bild 1a zeigt das HF-Bild eines Prüfkopfs mit mittlerer Bedämpfung, der ein deutliches Ausschwingverhalten des Ultraschallsignals aufweist. Bei einer schwachen oder nicht angepassten Bedämpfung ergibt sich das starke Schwingungsverhalten und schmalbandige Frequenzband des Prüfkopfes entsprechend dem Bild 1b.

| Bild 1: | HF-Bild und Frequenzspektrum eines Normal-Prüfkopfs (a) mit kurzer Impulsform und hoher Bandbreite, (b) mit breiter Impulsform und geringer Bandbreite in Anlehnung an [2] |

Die Schwingungsform und die Empfindlichkeit des Schwingers werden allerdings auch von der elektrischen Anpassung an die Messgeräteelektronik beeinflusst, welche gleichzeitig als Frequenzfilter wirkt. Die Bandbreite Δf des Prüfkopfs ergibt sich aus der Differenz der oberen fo und unteren fu Grenzfrequenz, d. h. der Frequenz bei der sich die Amplitude des Frequenzspektrums um 3 dB verringert hat.

Anwendungen in der Defektoskopie

Die Prüfköpfe entsprechend Bild 1 werden in der Regel in der Defektoskopie oder Wanddickenmessung von dickwandigen Prüfstücken verwendet. Aufgrund des über längere Zeit ausklingenden Ultraschallsignals (Sendeimpuls) ergeben sich dann natürlich Probleme wenn Fehler an dünnwandigen Bauteilen (Bleche, Kunststoff-Laminate) detektiert werden sollen oder bei derartigen Prüfkörpern eine Wanddickenmessung durchgeführt werden soll.

Für derartige dünnwandige Prüfstücke sollten insbesondere bei der Wanddickenmessung oder der Defektoskopie Stoßwellen-Prüfköpfe eingesetzt werden, die über ein deutlich vermindertes Ausschwingverhalten bei gleichzeitig sehr breitbandigem Frequenzgang verfügen (Bild 2). Diese hoch bedämpften Stoßwellen-Prüfköpfe mit niedriger akustischer Impedanz erlauben die saubere Trennung vom Start- und Stoppsignal bei der Laufzeitmessung, d. h. es findet keine Überlagerung des Sendesignals mit dem Rückwand- oder Fehlerecho statt, da eine Impulsform nahe dem idealen „Dirac-Stoß“ vorhanden ist.

| Bild 2: | HF-Bild und Frequenzspektrum eines Stoßwellen-Prüfkopfs mit sehr kurzer Impulsform und extrem hoher Bandbreite in Anlehnung an [2] |

Die Schwingungsform des Prüfkopfsignals hängt wesentlich vom Verhältnis der akustischen Impedanzen vom Schwinger- und Dämpfermaterial ab. Bei identischer Impedanz liegt ein stark bedämpfter Prüfkopf vor. Die Schwingungsform ist sehr kurz und beträgt nur wenige Sinusschwingungen (Bild 1a). Bei extrem kurzen Impulsen mit einer bis eineinhalber Sinusschwingungen spricht man von Stoßwellen-Prüfköpfen, die eine breitbandige Schwingercharakteristik aufweisen (Bild 2). Je weniger die Impedanz des Dämpfers an die des Schwinger angepasst ist, umso schlechter ist die Dämpfung und die Frequenzcharakteristik ist entsprechend schmalbandig (Bild 1b).

Die Bleimetaniobat-Schwinger (PbNb2O6) weisen bei den Piezokeramiken die kleinste akustische Impedanz Z (20,5⋅106 kg/m2s) auf und lassen sich am einfachsten bedämpfen, wobei diese Dämpfungskörper in der Regel aus Gemischen von Schwermetallpulver und Kunststoffen bestehen. Je höher die akustische Impedanz des Prüfkopfes sein soll, umso größer muss der Schwermetallanteil im Dämpfungskörper sein. Das Bleimetaniobat eignet sich genau wie Polyvinylidenfluorid (Kurzzeichen: PVDF) speziell zum Aufbau hochauflösender Prüfköpfe mit extrem kurzen Impulsen für Stoßwellen-Prüfköpfe. Bei den PVDF-Prüfköpfen besteht der Dämpfungskörper nur aus stark absorbierenden Kunststoffen. Bei identischer Frequenz und analogem Schwingerdurchmesser zeigen z. B. Stoßwellen-Prüfköpfe aus PVDF und Bleimetaniobat eine annähernd vergleichbare Empfindlichkeit bei sehr kurzen Ultraschall-Impulsen (siehe Bild 2) [2]. Für Stoßwellen-Prüfköpfe zur Direktankopplung an Stahl und andere metallische als auch keramische Werkstoffe werden aufgrund der guten Impedanzanpassung fast nur Bleimetaniobat-Schwinger eingesetzt, wobei sich damit sehr kleine und hochfrequente Prüfköpfe (Finger-Tip) herstellen lassen. Die vergleichsweise geringe Impedanz von Bleimetaniobat ist auch für Ultraschall Sende (S)-Empfänger (E)- und Winkel-Prüfköpfe von Bedeutung, falls gleichzeitig eine große Bandbreite der Frequenz benötigt wird. Bei Identität der akustischen Impedanz von Schwinger und Vorsatzkeil, wirkt der Keil in Verbindung mit der Anpassungsschicht selbst als Dämpfer, aber auch als Frequenzfilter für den Schwinger. In diesem Fall ist die Energieübertragung in das Prüfobjekt optimal. Das Bleimetaniobat wird oftmals verwendet, wenn sehr kleine Schwingerabmessungen z. B. für Finger-Tip-Prüfköpfe benötigt werden, da in diesem Fall keine störenden Querschwingungen auftreten, die die Signalform und die Frequenz (Signalverzerrungen und Frequenzverschiebungen) beeinflussen können [2]. Mit piezoelektrischen Kunststofffolien aus PVDF ist eine hochwirksame Schallabstrahlung speziell in Flüssigkeiten und Kunststoffen gegeben. PVDF ist deshalb für hochfrequente Normal-Prüfköpfe ohne und mit Vorlaufstrecke (Delay-Line- oder Tauchtechnik-Prüfköpfe) geeignet (f bis zu 150 MHz). Piezo-Komposite sind aufgrund ihrer akustischen Impedanz auch sehr gut zur Schallabstrahlung in Flüssigkeiten und Kunststoffen geeignet, wobei der Kunststoff-Füller des Dämpfers nur mäßig gefüllt sein sollte (Impedanz). Damit lassen sich auch sehr breitbandige Tauchtechnik-Prüfköpfe herstellen, deren Empfindlichkeit höher als die von Piezokeramik-Schwingern ist. Bei Winkel- und S/E-Prüfköpfen genügt schon das Aufkleben von 1-3-Piezo-Compositen auf den Vorsatzkeil aus, um ein breitbandiges Übertragungsverhalten zu erreichen, ähnlich dem Piezokeramik-Prüfkopf mit Anpassungsschicht [2].

Mit den beschriebenen Stoßwellen-Prüfköpfen lässt sich z. B. die Bindungsqualität von Verbunden (Kunststoffbeschichtungen von Metallen, gummierte Metallwalzen) anhand der Lage der der Zwischenechos und deren Phasenlage sowie des Vorzeichens des Reflexionsfaktors beurteilen. Erforderlich ist dann ein Ultraschallgerät zur Beurteilung von HF-Bildern, wenn Werkstoffe oder Verbunde mit sehr unterschiedlichen Schallimpedanzen geprüft werden sollen. Die Amplitude des Zwischenechos lässt dann Rückschlüsse auf die Qualität der Güte der Anbindung (keine Luft) oder bei Delaminationen (Ankoppelschwankungen) zu. Bei sehr kleinen Abständen der Echos (Fehlerecho 1 und nachfolgende oder Rückwandechos) können sich diese überlagern bzw. interferieren, wodurch sich der Bezugspunkt des Nulldurchganges einer Wanddickenmessung verschiebt. Dies tritt ein, wenn zur Auswertung von Laufzeitmessungen nicht die Amplitude, sondern deren Nulldurchgänge verwendet werden, die dann als Start- und Stoppsignal des Diskriminators (Threshold) benutzt werden. Das kann bei grobkörnigen oder stark streuenden Werkstoffen eintreten, wo Interferenzen mit dem Störpegel auftreten. Diese Fehler können minimiert werden, wenn statt der Normal-Prüfköpfe Stoßwellen-Prüfköpfe verwendet werden.

Einsatz zur Wanddickenmessung

Speziell bei der Anwendung von digitalen Wanddickenmesssystemen sind insbesondere die absolute Bauteildicke, die Geometrie des Prüfstücks, der untersuchte Werkstoff und die geforderte Genauigkeit bzw. Auflösungsgrenze zu beachten. Während bei großen oder dicken Bauteilen, grobkörnigen Werkstoffen sowie Kunststoffen vergleichsweise niedrige Prüffrequenzen angewandt werden, sind bei geringen Dicken oder feinkörnigem Gefüge hohe Frequenzen bei Einsatz von S/E- oder Stoßwellen-Prüfköpfen zu bevorzugen. Bei hohen Prüffrequenzen liegt dann insbesondere bei Einsatz von Stoßwellen-Prüfköpfen eine hohe absolute Genauigkeit vor, die bei niedrigen Prüffrequenzen und Verwendung von S/E-Prüfköpfen nicht gegeben ist [3].

Außer bei spektroskopischen Untersuchungen ist es also bei vielen Prüfproblemen notwendig, mit sehr kurzen, d. h. breitbandigen Ultraschallimpulsen zu arbeiten, wobei hier folgende Anwendungsmöglichkeiten für Stoßwellen-Prüfköpfe bestehen [4]:

- Wanddickenmessung an dünnen metallischen Teilen

- Wanddickenmessung an Kunststoffteilen, auch an glasfaserverstärkten und gefüllten Kunststoffen

- Auffinden oberflächennaher und -entfernter Fehler

- Tauchtechnik-Prüfung an Teilen im Bereich der Luft- und Raumfahrtindustrie

- Prüfung von geschweißten, gelöteten und geklebten Kleinteilen auf Bindefehler (siehe: Bindenaht)

- genaue Messungen der Schallgeschwindigkeit durch die Auswertung aufeinanderfolgender Echosignale [5].

Literaturhinweise

| [1] | Krautkrämer, J., Krautkrämer H.: Werkstoffprüfung mit Ultraschall. Springer Verlag, Berlin, (1986), (ISBN 978-3-662-10909-0) |

| [2] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (1997), (ISBN 3-540-62072-9; siehe AMK-Büchersammlung unter M 45) |

| [3] | Matthies, K. u. a.: Dickenmessung mit Ultraschall. DVS-Verlag GmbH, Berlin, 2. Auflage, (1998), (ISBN 3-87155-940-7; siehe AMK-Büchersammlung unter M 44) |

| [4] | Klein, M.: Untersuchungen des Schallfeldes breitbandiger Ultraschall-Prüfköpfe. Technische Forschung Stahl, Abschlussbericht zum Forschungsvertrag 6210-GA/101, (1977) |

| [5] | Heeling, A.: Ein Vierteljahrhundert Spundwanddickenmessung mittels Ultraschall bei der Bundesanstalt für Wasserbau. Fachtagung Bauwerksdiagnose, 18. – 19. Februar 2010, Berlin (http://www.ndt.net/search/docs.php3?MainSource=97) (Zugriff am 28.05.2018) |