Riss: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Riss</span> == Allgemeine Definition == Ein Riss stellt eine Ungänze dar, die auf Grund fertig…“ |

(kein Unterschied)

|

Version vom 15. August 2017, 10:35 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Riss

Allgemeine Definition

Ein Riss stellt eine Ungänze dar, die auf Grund fertigungsbedingter oder betriebsbedingter Ursachen in einem Werkstoff enthalten sein kann [1]. Der Riss ist, wenn er eine zulässige kritische Ausdehnung überschreitet, die gefährlichste aller Ungänzen, da er eine Werkstofftrennung darstellt, d. h. einen Materialbereich, dessen Tragfähigkeit durch die Zerstörung der zwischenatomaren Bindungen nicht mehr gegeben ist. Außerdem kommt es in der Nähe eines Risses in Zusammenwirkung mit Eigenspannungen und äußeren Belastungen zu inhomogenen Spannungsverteilungen mit einer außerordentlich großen Spannungskonzentration. Um auf der sicheren Seite zu liegen, werden in den meisten Regelwerken Ungänzen bei bruchmechanischer Bewertung generell als Risse behandelt.

Risse sind vorwiegend flächenhafte Ungänzen bzw. Inhomogenitäten. Sie werden als Fehler bezeichnet, wenn sie eine unzulässige Ausdehnung überschreiten.

Der Begriff „Riss“ ist in den technischen Regelwerken nicht eindeutig definiert. Im Allgemeinen anerkannte Definitionen lauten:

„Ein Riss ist eine örtlich begrenzte Trennung des Werkstoffgefüges von geringer Breite, aber oft beträchtlicher Länge und Tiefe“

„Der Riss ist eine begrenzte Werkstofftrennung mit überwiegend zweidimensionaler Ausdehnung“

In [2] wird zur exakteren Abgrenzung gegenüber anderen Inhomogenitäten, wie Einschlüssen, Lunkern, Blasen oder Riefen der Riss als „eine dreidimensionale Werkstofftrennung, deren drei Dimensionen zueinander mindestens das Verhältnis 1 : 10 : 100 aufweisen“ charakterisiert. Danach lässt sich ein Fehler dann als Riss bezeichnen, wenn seine Länge mehr als zehnmal so groß ist wie seine Tiefe und diese die Spaltbreite um mindestens den Faktor 10 übersteigt.

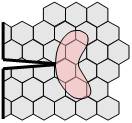

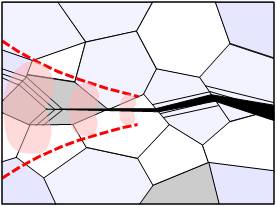

Nach Blumenauer [3] sollte man von einem Riss in technischem Sinne erst sprechen, wenn die Länge bzw. die Tiefe der Werkstofftrennung etwa 1 mm beträgt. Ein einzelner Riss lässt sich geometrisch i. A. für eine bruchmechanische Bewertung durch die Größe seiner Rissfläche bzw. die Risslänge, die Risstiefe, die Rissspaltbreite und die Rissschräglage ausreichend charakterisieren. Es gibt Oberflächenrisse und Innenrisse. Beim Oberflächenriss begrenzen die Rissufer (oder Risskanten), die Rissfront (im Querschliff der Rissspitze) und die Rissflanken einen Riss. Beim Innenriss, der nur aus der Rissfront und den Rissflanken besteht, spielt noch der Abstand zur Oberfläche (Rissüberdeckung) eine wichtige Rolle. Für eine bruchmechanische Bewertung ist noch ausschlaggebend, ob es sich um einen Einzelriss oder um Mehrfachrisse handelt. Dabei ist zu beachten, ob es sich um kollineare oder parallele Risse oder um ganze Rissnetzwerke handelt.

Charakteristisch ist sowohl für Risse als auch für Kerben, dass es sich um Ungänzen handelt, bei denen sich Oberflächen über große Bereiche sehr nahe kommen und die mindestens an einer Stelle eine linienförmige Begrenzung (Rissberandung, Rissfront, Kerbgrund) mit einem sehr kleinen Krümmungsradius aufweisen. Die Oberflächen von Kerben und Rissen sind sehr groß gegenüber von Volumina, die sie umschließen. Beim Wachstum von Rissen ändert sich kaum das Volumen, während sich die Rissflächen weiter vergrößern.

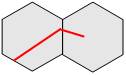

Kerben und Risse unterscheiden sich dadurch, dass sich die inneren Begrenzungsflächen beim Riss im unbelasteten Zustand berühren, bei einem Kerb hingegen nicht. Mathematisch gesehen ist der Riss eine von der Risskontur begrenzte Unstetigkeitsfläche für Verschiebungen im unverformten Körper. Bei einer mathematischen Modellierung [4] ergibt ein Schnitt quer zur größten Flächenausdehnung für den Riss eine Linie und für den Kerb eine Ellipse. Damit hat ein Riss an seinen Enden eine unendlich große Krümmung, ein Kerb hingegen weist an jeder Stelle der Ellipse eine endliche Krümmung auf. In Richtung ihrer größten Flächenausdehnung wird beim Innenriss ebenfalls von einer Ellipsenform ausgegangen, beim Oberflächenriss von einer Halbellipse.

Literaturhinweise

| [1] | Morgner, W.: Wechselwirkungen zwischen ZfP und Bruchmechanik oder „Alles über den Riss“. In: Berichtsband 65 „ZfP und Bruchmechanik“. DGZfP Berlin (1998), (ISBN 3-931381-26-9) |

| [2] | Deutsch, V.; Morgner, W.; Vogt, M.: Magnetpulver-Rissprüfung. VDI Verlag, Düsseldorf (1993) |

| [3] | Blumenauer, H.; Pusch, G.: Technische Bruchmechanik. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1987) 2. Auflage (siehe auch AMK-Büchersammlung unter E 29-2) |

| [4] | Sähn, S.; Göldner, H.: Bruch- und Beurteilungskriterien in der Festigkeitslehre. Fachbuchverlag, Leipzig Köln (1993), (ISBN 3-343-00854-0; siehe auch AMK-Büchersammlung unter E 26) |

Kurze Risse

• mikrostrukturell kurze Risse (Risslänge » mikrostrukturelle Charakteristika)

• mechanisch kurze Risse (plastische Zone » Risslänge)

• physikalisch kurze Risse

(plastische Zone << Risslänge, LEBM)

Rissschließen nicht voll ausgeprägt

• lange Risse

(plastische Zone << Risslänge, LEBM

Rissschließen voll ausgeprägt)

Literaturhinweise

| [1] | Suresh, S., Ritchie, R. O.: Intern. Mater. Rev. 29 (1984) 445 |

| [2] | Suresh, S.: Fatigue of Materials. Cambridge Univ. Press (1998) (ISBN 0-521-57046-8) |

| [3] | Blumenauer, H.; Pusch, G.: Technische Bruchmechanik. Deutscher Verlag für Grundstoffindustrie, Leipzig Stuttgart (1987) 2.Auflage (siehe AMK-Büchersammlung unter E 29-2) |

| [4] | Christ, H. J.: In Pohl, M. (Hrsg.): Konstruktion, Werkstoffentwicklung und Schadensanalyse. Tagung Werkstoffprüfung 2010, Neu-Ulm, 02.-03. Dezember 2010, Tagungsband S. 1–10 (ISBN 978-3-514-00778-9; siehe auch AMK-Büchersammlung unter M 18) |

Rissinitierung

Die Rissinitiierung ist prinzipiell der Übergang eines ruhenden in einen bewegten Riss. Ausgehend von Mikrofehlstellen im Werkstoffvolumen kommt es durch die auftretenden Spannungskonzentrationen zu lokaler Überschreitung der Bruchfestigkeit und damit zur Initiierung eines Risses. Daran anschließend kommt es entweder zur Rissausbreitung oder zum Rissstopp. Oftmals geht der Rissinitiierung eine Rissabstumpfung (siehe: Risswiderstandskurve) voraus.

Die bruchmechanische Prüfung ermöglicht es, Kennwerte zu ermitteln, mit denen der Werkstoffwiderstand gegen Rissinitiierung charakterisiert werden kann.

Rissausbreitung

Die Rissausbreitung ist ein physikalischer Prozess, der unter bestimmten Voraussetzungen in einem Form- oder Bauteil nach der Rissinitiierung auftritt und zur makroskopischen Trennung – dem Bruch – führen kann. Zur Rissausbreitung kommt es, wenn werkstoffabhängige Grenzwerte wie z. B. der kritische Spannungsintensitätsfaktor überschritten werden.

Hinsichtlich der Rissausbreitung werden prinzipiell verschiedene Arten unterschieden:

- stabile Rissausbreitung und

- instabile Rissausbreitung.

Die stabile Rissausbreitung ist durch eine relativ geringe Rissgeschwindigkeit gekennzeichnet. Darüber hinaus benötigt der Riss weitere von außen zugeführte Energie, um weiter zu wachsen. Dies ist z. B. bei der Ermüdungsrissausbreitung der Fall.

Im Gegensatz dazu werden bei der instabilen Rissausbreitung Rissgeschwindigkeiten bis hin zur Schallgeschwindigkeit in dem betreffenden Werkstoff erreicht. Die instabile Rissausbreitung verläuft außerdem unter Energiefreisetzung.

Die aus den unterschiedlichen Rissausbreitungsarten resultierenden Bruchflächen unterscheiden sich oftmals bezüglich ihrer Struktur und Charakterisitik. Dies ist z. B. ein wichtiger Aspekt im Rahmen der Schadensanalyse, bei der anhand mikrofraktografischer Untersuchungen Rückschlüsse auf die Rissausbreitung gezogen werden können.

Im Rahmen der technischen Bruchmechanik können auf der Grundlage unterschiedlicher Konzepte Kennwerte ermittelt werden, die den Werkstoffwiderstand gegen instabile bzw. stabile Rissausbreitung getrennt voneinander quanitativ beschreiben.

Für Kunststoffe konnte in den Arbeiten von Seidler [1, 2] gezeigt werden, dass sich morphologische Änderungen in polymeren Werkstoffen wesentlich stärker auf das Rissausbreitungs- als auf das Rissinitiierugsverhalten auswirken können. Unter diesem Gesichtspunkt ist die quantitative Einbeziehung des Rissausbreitungsverhaltens über die von den Standards gesetzten Grenzen hinaus für einen effektiven Einsatz der Bruchmechanik insbesondere auf dem Gebiet der Werkstoffentwicklung notwendig.

Literaturhinweise

| [1] | Seidler, S., Grellmann, W.: Zähigkeit von teilchengefüllten und kurzfaserverstärkten Polymerwerkstoffen. Fortschr.-Berichte VDI-Reihe 18: Mechanik/Bruchmechanik Nr. 92, VDI Verlag GmbH, Düsseldorf (1991) (ISBN 3-18-149218-3; siehe AMK-Büchersammlung unter A 4) |

| [2] | Seidler, S.: Anwendung des Risswiderstandskonzeptes zur Ermittlung strukturbezogener bruchmechanischer Werkstoffkenngrößen bei dynamischer Beanspruchung. Habilitation (1997). Martin-Luther-Universität Halle-Wittenberg. VDI Verlag GmbH, Düsseldorf (ISBN 3-318-323118-2; siehe AMK-Büchersammlung unter B 2-1) |