Zugversuch Ereignisbezogene Interpretation: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Zugversuch Ereignisbezogene Interpretation</span> __FORCETOC__ ==Aussagegehalt der Kenngrößen== …“) |

|||

| (3 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 3: | Zeile 3: | ||

__FORCETOC__ | __FORCETOC__ | ||

==Aussagegehalt der Kenngrößen== | ==Aussagegehalt der Kenngrößen== | ||

| − | Der [[Zugversuch]] dient primär der Ermittlung des Spannungs-Dehnungs-Verhaltens unter uniaxialer Zugbeanspruchung. Die daraus ableitbaren [[Kenngröße]]n des Zugversuchs stellen markante, visuell erkennbare Punkte des Diagramms dar und können für einfache konstruktive Anwendungen, die Werkstoffauswahl und -entwicklung bzw. die Qualitätssicherung verwendet werden. Für anspruchsvollere [[Kunststoffbauteil|Dimensionierungsaufgaben]] sowie die Auslegung komplexer [[Bruchverhalten von Kunststoffbauteilen|Kunststoffbauteile]] z. B. mit [[Kontinuumsmechanik| | + | Der [[Zugversuch]] dient primär der Ermittlung des Spannungs-Dehnungs-Verhaltens unter [[Einachsiger Spannungszustand|uniaxialer]] Zugbeanspruchung. Die daraus ableitbaren [[Kenngröße]]n des Zugversuchs stellen markante, visuell erkennbare Punkte des Diagramms dar und können für einfache konstruktive Anwendungen, die Werkstoffauswahl und -entwicklung bzw. die Qualitätssicherung verwendet werden. Für anspruchsvollere [[Kunststoffbauteil|Dimensionierungsaufgaben]] sowie die Auslegung komplexer [[Bruchverhalten von Kunststoffbauteilen|Kunststoffbauteile]] z. B. mit [[Kontinuumsmechanik|kontinuumsmechanischen]] Methoden oder der Finite Elemente Methode (FEM) sind diese [[Werkstoffkennwert|Kennwerte]] nicht geeignet. Mit dem Zugversuch kann das makroskopische [[Deformation]]sverhaltens von [[Kunststoffe]]n klassifiziert werden und z. B. in sprödes, duktiles und hochduktiles Verhalten eingeteilt werden, wobei besondere Merkmale wie das Auftreten einer [[Streckspannung]] herausgehoben werden können.<br> |

Informationen über mikroskopische Deformationsprozesse und [[Deformationsmechanismen|Schädigungsmechanismen]], die den Werkstoffentwickler und den Konstrukteur für Aussagen zur Schädigungsmechanik von [[Kunststoffe]]n und [[Prüfung von Verbundwerkstoffen|Verbundwerkstoffen]] interessieren, sind direkt aus dem Zugversuch und dem zugehörigen Spannungs-Dehnungs-Diagramm nicht ableitbar.<br> | Informationen über mikroskopische Deformationsprozesse und [[Deformationsmechanismen|Schädigungsmechanismen]], die den Werkstoffentwickler und den Konstrukteur für Aussagen zur Schädigungsmechanik von [[Kunststoffe]]n und [[Prüfung von Verbundwerkstoffen|Verbundwerkstoffen]] interessieren, sind direkt aus dem Zugversuch und dem zugehörigen Spannungs-Dehnungs-Diagramm nicht ableitbar.<br> | ||

| − | Für derartige Aussagen muss der Zugversuch mit in der Regel [[Zerstörungsfreie Prüfung (ZfP)|zerstörungsfreien Prüfmethoden]] gekoppelt werden, die auch als [[hybride Methoden]] bezeichnet werden. Mit diesen simultan angewandten Prüfmethoden sind dann [[Mikroskopische Struktur|mikrostrukturelle]] Deformations- und Schädigungsmechanismen der [[polymer]]en Matrix, des Interface zwischen Einlagerung und Matrix sowie des Füll- oder Verstärkungsmaterials (siehe auch [[faserverstärkte Kunststoffe]]) detektierbar und zeitlich bzw. zur Belastung oder [[Deformation]] zuordenbar. In der Regel funktionieren diese Methoden selektiv, so dass nicht alle Defektmechanismen gleichzeitig erkennbar sind. Wenn die erkannten Schädigungs- oder Deformationsmechanismen z. B. durch mikrostrukturelle Untersuchungen einwandfrei verifiziert wurden, dann sind diese den Deformationsphasen im Zugversuch zuordenbar und es liegt eine ereignisbezogene Interpretation des Zugversuchs vor, die tiefgehender Aussagen auch zur Schädigungskinetik erlaubt. | + | Für derartige Aussagen muss der Zugversuch mit in der Regel [[Zerstörungsfreie Prüfung (ZfP)|zerstörungsfreien Prüfmethoden]] gekoppelt werden, die auch als [[hybride Methoden]] bezeichnet werden. Mit diesen simultan angewandten Prüfmethoden sind dann [[Mikroskopische Struktur|mikrostrukturelle]] Deformations- und Schädigungsmechanismen der [[polymer]]en Matrix, des Interface zwischen Einlagerung und Matrix sowie des [[Teilchengefüllte Kunststoffe#Technisch genutzte Füllstoffe|Füll]]- oder Verstärkungsmaterials (siehe auch [[faserverstärkte Kunststoffe]]) detektierbar und zeitlich bzw. zur Belastung oder [[Deformation]] zuordenbar. In der Regel funktionieren diese Methoden selektiv, so dass nicht alle Defektmechanismen gleichzeitig erkennbar sind. Wenn die erkannten Schädigungs- oder Deformationsmechanismen z. B. durch mikrostrukturelle Untersuchungen einwandfrei verifiziert wurden, dann sind diese den Deformationsphasen im Zugversuch zuordenbar und es liegt eine ereignisbezogene Interpretation des Zugversuchs vor, die tiefgehender Aussagen auch zur Schädigungskinetik erlaubt. |

==Kopplung des statischen Zugversuchs mit der [[Schallemissionsanalyse]]== | ==Kopplung des statischen Zugversuchs mit der [[Schallemissionsanalyse]]== | ||

| Zeile 44: | Zeile 44: | ||

|} | |} | ||

| − | Aus dem '''Bild 3''' ist zu erkennen, dass im linear-elastischen und [[Linear-viskoelastisches Verhalten|linear-viskoelastischen]] [[Deformation]]sbereich aufgrund der Volumenkonstanz keine Veränderung der Defektdichte erfolgt. Im nichtlinear-viskoelastischen Bereich treten erst irreversible Deformationen auf, wodurch Mikrokavitationen entstehen und eine Zunahme der Defektdichte bis zum Erreichen der [[Streckspannung]] registriert wird. Im Einschnürbereich und im Bereich des stationären Fließens nimmt Q<sub>D</sub> aufgrund der Zunahme der Molekülorientierung wieder ab. Dieser Prozess setzt sich mit weiterer Erhöhung des Orientierungszustandes auch im Verfestigungsbereich (Hardening) fort und endet mit einem Anstieg der Defektdichte beim ultimativen Versagen. | + | Aus dem '''Bild 3''' ist zu erkennen, dass im linear-elastischen und [[Linear-viskoelastisches Verhalten|linear-viskoelastischen]] [[Deformation]]sbereich aufgrund der Volumenkonstanz keine Veränderung der Defektdichte erfolgt. Im nichtlinear-viskoelastischen Bereich (siehe: [[Elastizität]]) treten erst irreversible Deformationen auf, wodurch Mikrokavitationen entstehen und eine Zunahme der Defektdichte bis zum Erreichen der [[Streckspannung]] registriert wird. Im Einschnürbereich und im Bereich des stationären Fließens nimmt Q<sub>D</sub> aufgrund der Zunahme der Molekülorientierung wieder ab. Dieser Prozess setzt sich mit weiterer Erhöhung des Orientierungszustandes auch im Verfestigungsbereich (Hardening) fort und endet mit einem Anstieg der Defektdichte beim ultimativen Versagen. |

| Zeile 51: | Zeile 51: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

| − | |Bierögel, C., Fahnert, T., Grellmann, W.: Deformation Behaviour of Reinforced Polyamide Materials Evaluated by Laser Extensometry and Acoustic Emission Analysis. Strain Measurement in the 21<sup>st</sup> Century, Lancaster (UK) 5.–6. September 2001, Proceedings (2001) 56–59 | + | |[[Bierögel, Christian|Bierögel, C.]], Fahnert, T., [[Grellmann,_Wolfgang|Grellmann, W.]]: Deformation Behaviour of Reinforced Polyamide Materials Evaluated by Laser Extensometry and Acoustic Emission Analysis. Strain Measurement in the 21<sup>st</sup> Century, Lancaster (UK) 5.–6. September 2001, Proceedings (2001) 56–59 [https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/Deformation_Behaviour_of_Reinforced_Polyamide_Materials_2001.pdf Download als pdf] |

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

| − | |Bierögel, C.: Hybride Verfahren der Kunststoffdiagnostik. In: Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 529–546 (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | + | |Bierögel, C.: Hybride Verfahren der Kunststoffdiagnostik. In: [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 529–546 (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) |

|} | |} | ||

[[Kategorie:Zugversuch]] | [[Kategorie:Zugversuch]] | ||

Aktuelle Version vom 11. Juli 2024, 11:09 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Zugversuch Ereignisbezogene Interpretation

Aussagegehalt der Kenngrößen

Der Zugversuch dient primär der Ermittlung des Spannungs-Dehnungs-Verhaltens unter uniaxialer Zugbeanspruchung. Die daraus ableitbaren Kenngrößen des Zugversuchs stellen markante, visuell erkennbare Punkte des Diagramms dar und können für einfache konstruktive Anwendungen, die Werkstoffauswahl und -entwicklung bzw. die Qualitätssicherung verwendet werden. Für anspruchsvollere Dimensionierungsaufgaben sowie die Auslegung komplexer Kunststoffbauteile z. B. mit kontinuumsmechanischen Methoden oder der Finite Elemente Methode (FEM) sind diese Kennwerte nicht geeignet. Mit dem Zugversuch kann das makroskopische Deformationsverhaltens von Kunststoffen klassifiziert werden und z. B. in sprödes, duktiles und hochduktiles Verhalten eingeteilt werden, wobei besondere Merkmale wie das Auftreten einer Streckspannung herausgehoben werden können.

Informationen über mikroskopische Deformationsprozesse und Schädigungsmechanismen, die den Werkstoffentwickler und den Konstrukteur für Aussagen zur Schädigungsmechanik von Kunststoffen und Verbundwerkstoffen interessieren, sind direkt aus dem Zugversuch und dem zugehörigen Spannungs-Dehnungs-Diagramm nicht ableitbar.

Für derartige Aussagen muss der Zugversuch mit in der Regel zerstörungsfreien Prüfmethoden gekoppelt werden, die auch als hybride Methoden bezeichnet werden. Mit diesen simultan angewandten Prüfmethoden sind dann mikrostrukturelle Deformations- und Schädigungsmechanismen der polymeren Matrix, des Interface zwischen Einlagerung und Matrix sowie des Füll- oder Verstärkungsmaterials (siehe auch faserverstärkte Kunststoffe) detektierbar und zeitlich bzw. zur Belastung oder Deformation zuordenbar. In der Regel funktionieren diese Methoden selektiv, so dass nicht alle Defektmechanismen gleichzeitig erkennbar sind. Wenn die erkannten Schädigungs- oder Deformationsmechanismen z. B. durch mikrostrukturelle Untersuchungen einwandfrei verifiziert wurden, dann sind diese den Deformationsphasen im Zugversuch zuordenbar und es liegt eine ereignisbezogene Interpretation des Zugversuchs vor, die tiefgehender Aussagen auch zur Schädigungskinetik erlaubt.

Kopplung des statischen Zugversuchs mit der Schallemissionsanalyse

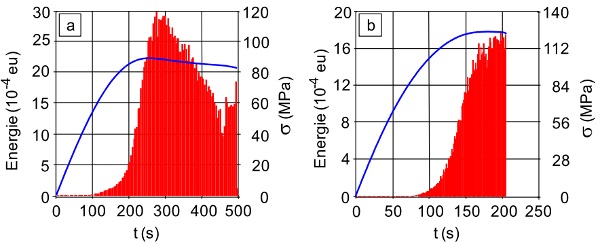

Bild 1 zeigt die simultane Erfassung der Schallemission an Polyamid 6-Werkstoffen mit verschiedenem Kurzglasfasergehalt unter identischen Prüfbedingungen im Zugversuch.

| Bild 1: | Akustische Emission im Zugversuch an Polyamid 6 mit 10 M.-% GF a) und Polyamid 6 mit 30 M.-% GF b) (Kurzzeichen: PA 6) [1] |

Es wird ersichtlich, dass sowohl die Schädigungskinetik bei beiden Werkstoffen völlig unterschiedlich ist und der relative Schädigungsbeginn, bezogen auf die Dehnung, zu verschiedenen Zeitpunkten einsetzt. Trotz des geringeren Fasergehalts sind dabei die emittierten Energien bei dem Polyamid mit 10 M.-% Glasfasern deutlich höher, was Aussagen zum Schädigungsgrad aber auch zur Kopplung der Fasern an die Matrix (siehe auch Faser-Matrix-Haftung) zulässt. Mit dieser hybriden Prüfmethode sind jedoch keine Informationen zum Schädigungs- oder Deformationsverhalten der Kunststoffmatrix erhältlich.

Volumendilatometrie im Zugversuch

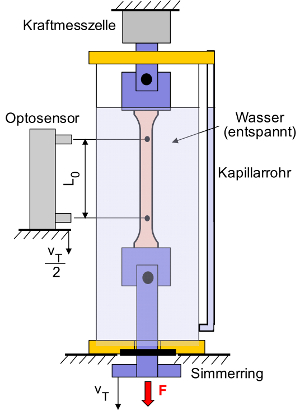

Um Informationen zum Schädigungs- und Deformationsverhalten auch bei duktilen Werkstoffen, wie unverstärktem Polyamid 6 (Kurzzeichen: PA 6), zu erhalten, bietet sich als hybride Methode die Volumendilatometrie (Bild 2) an [2].

| Bild 2: | Schematische Darstellung der Volumendilatometrie im Zugversuch |

Der Prüfkörper wird hierbei in einem Glasbehälter platziert und mit den Einspannklemmen fixiert. Der Behälter kann zum Wechsel des Prüfkörpers geöffnet werden. Auf der Oberseite ist das Gestänge mit der Kraftmesszelle verbunden und an der Unterseite wird der Prüfkörper über die bewegliche Traverse beansprucht. Die Verlängerung bzw. Dehnung wird mit einem optischen Sensor über Messmarken auf der Oberfläche des Prüfkörpers erfasst. Seitlich an dem Behälter ist ein feines Kapillarrohr als verbundenes Gefäß angebracht, mit dem Volumenänderungen während des Zugversuchs registriert werden. Diese Änderungen des Volumens werden durch die Entstehung von Kavitationen, Mikrorissen oder auch die Erhöhung der Dichte infolge zunehmender Orientierungen erzeugt.

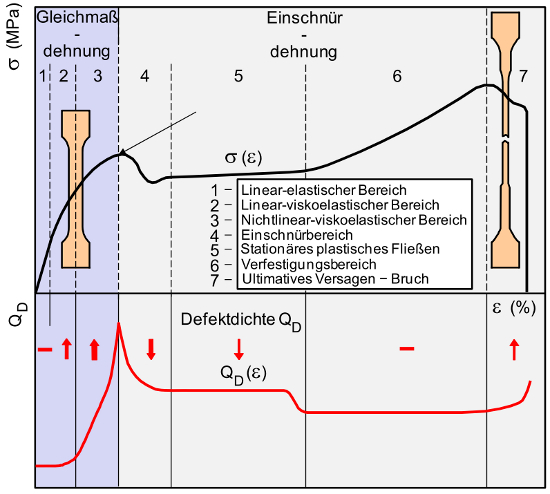

Ereignisbezogene Interpretation

Für die Interpretation der Deformationsphasen des Zugversuchs wird deshalb die Defektdichte QD als reziproker mittlerer Wert der Dichte ρ des Prüfkörpers verwendet (Bild 3).

| Bild 3: | Ereignisbezogene Interpretation mit der Volumendilatometrie |

Aus dem Bild 3 ist zu erkennen, dass im linear-elastischen und linear-viskoelastischen Deformationsbereich aufgrund der Volumenkonstanz keine Veränderung der Defektdichte erfolgt. Im nichtlinear-viskoelastischen Bereich (siehe: Elastizität) treten erst irreversible Deformationen auf, wodurch Mikrokavitationen entstehen und eine Zunahme der Defektdichte bis zum Erreichen der Streckspannung registriert wird. Im Einschnürbereich und im Bereich des stationären Fließens nimmt QD aufgrund der Zunahme der Molekülorientierung wieder ab. Dieser Prozess setzt sich mit weiterer Erhöhung des Orientierungszustandes auch im Verfestigungsbereich (Hardening) fort und endet mit einem Anstieg der Defektdichte beim ultimativen Versagen.

Literaturhinweise

| [1] | Bierögel, C., Fahnert, T., Grellmann, W.: Deformation Behaviour of Reinforced Polyamide Materials Evaluated by Laser Extensometry and Acoustic Emission Analysis. Strain Measurement in the 21st Century, Lancaster (UK) 5.–6. September 2001, Proceedings (2001) 56–59 Download als pdf |

| [2] | Bierögel, C.: Hybride Verfahren der Kunststoffdiagnostik. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 529–546 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |