Absorption Schallwellen: Unterschied zwischen den Versionen

Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Absorption Schallwellen</span> __FORCETOC__ ==Physikalische Grundlagen== Trifft eine elektromagne…“ |

Keine Bearbeitungszusammenfassung |

||

| (5 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 4: | Zeile 4: | ||

==Physikalische Grundlagen== | ==Physikalische Grundlagen== | ||

Trifft | Trifft eine Schallwelle auf eine äußere oder innere [[Phasengrenzfläche|Grenzfläche]], dann wird diese teilweise in dieses Material eindringen ([[Transmission Schallwellen|Transmission]]), aber auch partiell an der [[Oberfläche|Ober]]- oder Grenzfläche zurückgeworfen ([[Reflexion Schallwellen|Reflexion]]). In dem hinter der [[Phasengrenzfläche|Grenzfläche]] liegenden Material unterliegt die Welle einer werkstoffspezifischen Absorption bzw. Dissipation, wobei sich die Intensität I<sub>0</sub> der einfallenden Welle verringert. Gleichzeitig tritt insbesondere bei polykristallinen Werkstoffen (Korngrenzen in Metallen) und bei heterogen aufgebauten [[Prüfung von Verbundwerkstoffen|Verbundkunststoffen]] ([[Teilchengefüllte Kunststoffe|Partikel]] und [[Faserverstärkte Kunststoffe|Fasern in FVK]]) eine Streuung der Ultraschallwelle ('''Bild 1''') auf. | ||

[[Datei:Absorption_Schall1.jpg]] | [[Datei:Absorption_Schall1.jpg]] | ||

| Zeile 13: | Zeile 13: | ||

|} | |} | ||

Dieser Effekt wird deutlich, wenn man die Schallschwächung, also die Abnahme des [[Schalldruck]]s durch die geometrische Divergenz der Schallwelle, mit der realen Minderung des [[Schalldruck]]s vergleicht [1–5]. Absorption bedeutet dabei die teilweise Umwandlung der Schallenergie in thermische Energie, wobei die Struktur zu Schwingungen angeregt wird. Genau genommen versteht man unter der Dissipation von Schallenergie nicht nur die Umwandlung in thermische, sondern auch in andere Energieformen, wodurch die Absorption ein Sonderfall der Dissipation ist. Diesen thermischen Effekt kann man zerstörungsfrei (siehe auch: [[Zerstörungsfreie Kunststoffprüfung]]) nutzen, indem innere Defekte, wie [[Riss]]e oder Delaminationen durch Ultraschall angeregt werden und die thermische Emission z. B. mittels | Dieser Effekt wird deutlich, wenn man die Schallschwächung, also die Abnahme des [[Schalldruck]]s durch die geometrische Divergenz der Schallwelle, mit der realen Minderung des [[Schalldruck]]s vergleicht [1–5]. Absorption bedeutet dabei die teilweise Umwandlung der Schallenergie in thermische Energie, wobei die Struktur zu Schwingungen angeregt wird. Genau genommen versteht man unter der Dissipation von Schallenergie nicht nur die Umwandlung in thermische, sondern auch in andere Energieformen, wodurch die Absorption ein Sonderfall der Dissipation ist. Diesen thermischen Effekt kann man zerstörungsfrei (siehe auch: [[Zerstörungsfreie Kunststoffprüfung]]) nutzen, indem innere Defekte, wie [[Riss]]e oder Delaminationen durch [[Ultraschallprüfung|Ultraschall]] angeregt werden und die thermische Emission z. B. mittels [[Thermographie|Videothermographie]] registriert wird (Ultraschall-Lockin-Thermographie). Bei der Streuung beeinflusst das Verhältnis der Größe der Inhomogenität (Korngröße, Partikel oder Fasern) zur eingeschallten Wellenlänge λ maßgeblich das Ausmaß und die Art der Streuung, weshalb dieser Einflussfaktor auch von der Frequenz des Ultraschalls abhängig ist [5]. Im Gegensatz zur Streuung hängt die Schallabsorption auch von der Wellenart und der Frequenz ab, wobei sich die Absorption proportional mit der Ultraschallfrequenz erhöht. | ||

==Schallabsorptionsgrad α== | ==Schallabsorptionsgrad α== | ||

| Zeile 32: | Zeile 32: | ||

==Beispiel für die Schallabsorption in Kunststoffen== | ==Beispiel für die Schallabsorption in Kunststoffen== | ||

Die praktischen Auswirkungen der Absorptionsverluste bei der Ultraschallprüfung lassen sich im Vergleich metallischer Werkstoffe zu [[Kunststoffe]]n verdeutlichen. Da selbst ungefüllte Kunststoffe eine deutlich höhere Schallschwächung durch die Absorption aufweisen, ist die Durchschallungstiefe bei diesen Werkstoffen speziell bei höheren Prüffrequenzen geringer ('''Bild 2'''). | Die praktischen Auswirkungen der Absorptionsverluste bei der [[Ultraschallprüfung]] lassen sich im Vergleich metallischer Werkstoffe zu [[Kunststoffe]]n verdeutlichen. Da selbst ungefüllte Kunststoffe eine deutlich höhere Schallschwächung durch die Absorption aufweisen, ist die Durchschallungstiefe bei diesen Werkstoffen speziell bei höheren Prüffrequenzen geringer ('''Bild 2'''). | ||

[[Datei:Absorption_Schall2.jpg|350px]] | [[Datei:Absorption_Schall2.jpg|350px]] | ||

| Zeile 41: | Zeile 41: | ||

|} | |} | ||

Werden [[Faserverstärkte Kunststoffe|verstärkte Kunststoffe]] oder teilchengefüllte Kunststoffe mit Ultraschall geprüft, dann tritt an den inneren Heterogenitäten, wie Fasern, Matten oder Partikeln zusätzlich noch eine starke Streuung auf. Die energetischen Verluste rufen eine noch wesentlich verringerte Durchdringungsfähigkeit des Ultraschalls hervor. Das konventionelle [[A-Bild-Technik|A-Bild]] wird deshalb von vielen Streu- und Reflexionsanzeigen (Gras) überlagert, wodurch eine sichere Detektion des Rückwandechos oftmals unmöglich ist [4, 6]. | Werden [[Faserverstärkte Kunststoffe|verstärkte Kunststoffe]] oder [[Teilchengefüllte Kunststoffe|teilchengefüllte Kunststoffe]] mit Ultraschall geprüft, dann tritt an den inneren Heterogenitäten, wie Fasern, Matten oder Partikeln zusätzlich noch eine starke Streuung auf. Die energetischen Verluste rufen eine noch wesentlich verringerte Durchdringungsfähigkeit des Ultraschalls hervor. Das konventionelle [[A-Bild-Technik|A-Bild]] wird deshalb von vielen Streu- und Reflexionsanzeigen (Gras) überlagert, wodurch eine sichere Detektion des Rückwandechos oftmals unmöglich ist [4, 6]. | ||

==Siehe auch== | |||

*[[Transmission Schallwellen]] | |||

*[[Reflexion Schallwellen]] | |||

*[[Ultraschall-Schweißnahtprüfung]] | |||

| Zeile 58: | Zeile 63: | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

|Matthies, K.: Dickenmessung mit Ultraschall. DVS Media Verlag, Berlin (1998) 2. Auflage (ISBN | |Matthies, K. u. a.: Dickenmessung mit Ultraschall. DVS Media Verlag, Berlin (1998) 2. Auflage (ISBN 3-87155-940-7; siehe [[AMK-Büchersammlung]] unter M 44) | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

|Deutsch, M.; Platte, V.; Vogt, M.: Ultraschallprüfung. Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin ( | |Deutsch, M.; Platte, V.; Vogt, M.: Ultraschallprüfung. Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (1997) (ISBN 3-540-62072-9; siehe [[AMK-Büchersammlung]] unter M 45) | ||

|-valign="top" | |-valign="top" | ||

|[6] | |[6] | ||

|Busse, G.: Zerstörungsfreie Kunststoffprüfung. In: Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München ( | |Busse, G.: Zerstörungsfreie Kunststoffprüfung. In: [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 445–509 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe [[AMK-Büchersammlung]] unter A 23) | ||

|} | |} | ||

[[Kategorie:Akustische Prüfverfahren Ultraschall]] | [[Kategorie:Akustische Prüfverfahren Ultraschall]] | ||

Aktuelle Version vom 30. September 2024, 09:39 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Absorption Schallwellen

Physikalische Grundlagen

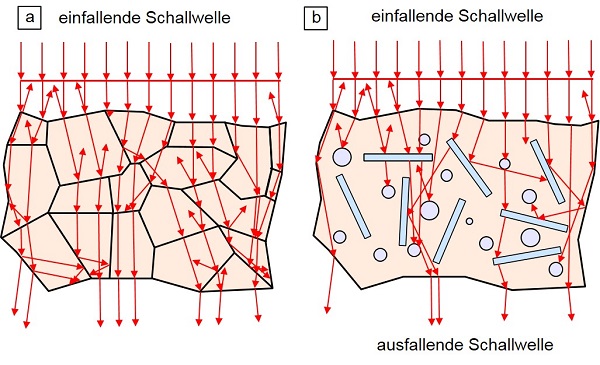

Trifft eine Schallwelle auf eine äußere oder innere Grenzfläche, dann wird diese teilweise in dieses Material eindringen (Transmission), aber auch partiell an der Ober- oder Grenzfläche zurückgeworfen (Reflexion). In dem hinter der Grenzfläche liegenden Material unterliegt die Welle einer werkstoffspezifischen Absorption bzw. Dissipation, wobei sich die Intensität I0 der einfallenden Welle verringert. Gleichzeitig tritt insbesondere bei polykristallinen Werkstoffen (Korngrenzen in Metallen) und bei heterogen aufgebauten Verbundkunststoffen (Partikel und Fasern in FVK) eine Streuung der Ultraschallwelle (Bild 1) auf.

| Bild 1: | Streuung an inneren Grenzflächen a) bei polykristallinen Metallen und b) bei gefüllten und verstärkten Kunststoffen bei senkrechtem Schalleinfall |

Dieser Effekt wird deutlich, wenn man die Schallschwächung, also die Abnahme des Schalldrucks durch die geometrische Divergenz der Schallwelle, mit der realen Minderung des Schalldrucks vergleicht [1–5]. Absorption bedeutet dabei die teilweise Umwandlung der Schallenergie in thermische Energie, wobei die Struktur zu Schwingungen angeregt wird. Genau genommen versteht man unter der Dissipation von Schallenergie nicht nur die Umwandlung in thermische, sondern auch in andere Energieformen, wodurch die Absorption ein Sonderfall der Dissipation ist. Diesen thermischen Effekt kann man zerstörungsfrei (siehe auch: Zerstörungsfreie Kunststoffprüfung) nutzen, indem innere Defekte, wie Risse oder Delaminationen durch Ultraschall angeregt werden und die thermische Emission z. B. mittels Videothermographie registriert wird (Ultraschall-Lockin-Thermographie). Bei der Streuung beeinflusst das Verhältnis der Größe der Inhomogenität (Korngröße, Partikel oder Fasern) zur eingeschallten Wellenlänge λ maßgeblich das Ausmaß und die Art der Streuung, weshalb dieser Einflussfaktor auch von der Frequenz des Ultraschalls abhängig ist [5]. Im Gegensatz zur Streuung hängt die Schallabsorption auch von der Wellenart und der Frequenz ab, wobei sich die Absorption proportional mit der Ultraschallfrequenz erhöht.

Schallabsorptionsgrad α

Bei isotropen Materialien ohne innere Heterogenitäten tritt nur Absorption aber keine Streuung (Reflexion und Brechung) auf [4]. In der Ultraschallprüftechnik tritt durch die Streuung und Absorption, allgemein als Schallschwächung bezeichnet, eine Verminderung der registrierten Schallwellen in der Durchschallungs- oder Impuls-Echo-Methode auf. Zur quantitativen Darstellung der Schallabsorption werden die Kenngrößen, Absorptionskoeffizient und der Absorptionsgrad verwendet, wobei die Summe aus transmittiertem und dissipiertem Anteil als absorbierte Schallenergie (Schallabsorption) bezeichnet wird. Der Absorptionskoeffizient α oder lineare Schwächungskoeffizient μ (auch Dämpfungskonstante) beschreibt die Verringerung der Intensität I0 einer ebenen Ultraschallwelle in einem Medium, wobei die geometrischen Verluste infolge der Divergenz hier nicht betrachtet werden. Somit ist dieser Kennwert eine werkstoffspezifische Konstante der Schalldämpfung.

Der frequenzabhängige Schallabsorptionsgrad α ist dabei ein Maß für die in einem Medium verlorengegangene Intensität des Schall I0 durch die Schalltransmission τ und die Schalldissipation δ (Gl. 1), der somit das Absorptionsvermögen eines Werkstoffes beschreibt.

| α = τ + δ | (1) |

Ein Absorptionsgrad α von α = 0 bedeutet, dass keine Absorption stattfindet, und der gesamte einfallende Schall reflektiert wird. Umgekehrt heißt α = 1, dass der einfallende Schall komplett absorbiert wird und keine Reflexion stattfindet.

Beispiel für die Schallabsorption in Kunststoffen

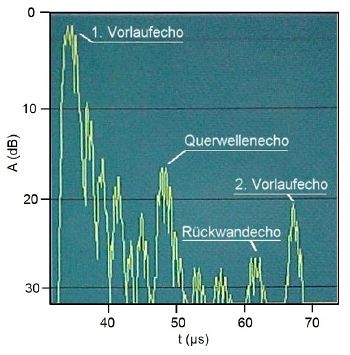

Die praktischen Auswirkungen der Absorptionsverluste bei der Ultraschallprüfung lassen sich im Vergleich metallischer Werkstoffe zu Kunststoffen verdeutlichen. Da selbst ungefüllte Kunststoffe eine deutlich höhere Schallschwächung durch die Absorption aufweisen, ist die Durchschallungstiefe bei diesen Werkstoffen speziell bei höheren Prüffrequenzen geringer (Bild 2).

| Bild 2: | Einfluss der Vorlaufstrecke auf die Signalantwort (A-Bild) bei einem UP-Harz DERAKANE 411 mit Wirrfaser (WF) bei einer Dicke d = 34,4 mm |

Werden verstärkte Kunststoffe oder teilchengefüllte Kunststoffe mit Ultraschall geprüft, dann tritt an den inneren Heterogenitäten, wie Fasern, Matten oder Partikeln zusätzlich noch eine starke Streuung auf. Die energetischen Verluste rufen eine noch wesentlich verringerte Durchdringungsfähigkeit des Ultraschalls hervor. Das konventionelle A-Bild wird deshalb von vielen Streu- und Reflexionsanzeigen (Gras) überlagert, wodurch eine sichere Detektion des Rückwandechos oftmals unmöglich ist [4, 6].

Siehe auch

Literaturhinweise

| [1] | Krautkrämer, J., Krautkrämer, H.: Ultrasonic Testing of Materials. Springer Verlag, Berlin (1990) 4. Auflage, (ISBN 978-3-540-51231-8) |

| [2] | Lerch, R., Sessler, G., Wolf, D.: Technische Akustik – Grundlagen und Anwendung. Springer Verlag, Berlin (2009) (ISBN 978-3-540-49833-9) |

| [3] | Möser, M.: Technische Akustik. Springer Verlag, Berlin (2015) (ISBN 978-3-662-47704-5) |

| [4] | Matthies, K. u. a.: Dickenmessung mit Ultraschall. DVS Media Verlag, Berlin (1998) 2. Auflage (ISBN 3-87155-940-7; siehe AMK-Büchersammlung unter M 44) |

| [5] | Deutsch, M.; Platte, V.; Vogt, M.: Ultraschallprüfung. Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (1997) (ISBN 3-540-62072-9; siehe AMK-Büchersammlung unter M 45) |

| [6] | Busse, G.: Zerstörungsfreie Kunststoffprüfung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 445–509 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |