Transmission Schallwellen

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Transmission Schallwellen

Grundlagen der Transmission

Die Transmission von Schallwellen ist neben der Reflexion und Absorption ein Phänomen, welches an äußeren oder inneren Grenzflächen von Bauteilen oder Prüfstücken auftritt. In der Ultraschallprüftechnik wird die Durchschallungsprüftechnik oftmals auch als Transmissionsprüfung bezeichnet.

Grundsätzlich ist die Transmission eine Kenngröße für elektromagnetische Wellen (z. B. Schallwellen), welche die Durchlässigkeit eines Mediums oder Werkstoffes sowie deren Grenzflächen für diese Wellen beschreibt. Die Grenzfläche selbst wird durch angrenzende Schichten (z. B. Metall oder Luft mit Wasser) gebildet, die differierende Schallkennimpedanzen oder Schallimpedanzen W oder Z aufweisen.

Dabei wird eine einfallende Schallwelle an einer Grenzfläche partiell reflektiert und teilweise in die Nachbarschicht übertragen oder transmittiert (Überkopplung). Voraussetzung ist, dass beide benachbarten Schichten unterschiedliche Schallimpedanzen W aufweisen, wobei nicht der Absolutbetrag, sondern die Differenz der Schallimpedanzen ΔW entscheidend ist.

Schallwellenwiderstand oder Schallkennimpedanz

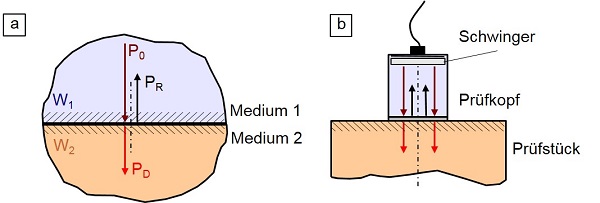

Für das Reflexions- als auch Transmissionsverhalten von Schallwellen hat der Schallwellenwiderstand oder Schallkennimpedanz von Werkstoffen als Produkt aus Dichte ρ und Schallgeschwindigkeit c mit Z oder W = ρ c eine besondere Bedeutung. Diese Kenngröße beschreibt die materialtypischen elastischen Werkstoffeigenschaften, wobei Werkstoffe mit hohem W-Wert als schallhart (Fe, Cu, Ni) und die mit geringen W-Werten (PMMA, Al, H2O) als schallweich bezeichnet werden [1–4]. Vernachlässigt man die Absorption der Ultraschallwelle, dann tritt je nach Verhältnis von W1 (schallhart) zu W2 (schallweich) an der Grenzfläche nur die Transmission und die Reflexion auf (Bild 1).

| Bild 1: | Reflexion und Transmission an der Grenzfläche zweier Medien a) und zwischen Prüfkopf und Werkstückoberfläche b) bei senkrechtem Schalleinfall [7] |

Der Transmissionsanteil ist dabei umso größer, je geringer die Unterschiede der Schallimpedanzen W1 und W2 sind. Wenn die Differenz zwischen W1 und W2 jedoch sehr groß ist, wie z. B. bei Vakuum oder Luft als zweites Medium, dann wird die einfallende Schallwelle zu einem hohen bis totalem Anteil reflektiert und es erfolgt keine Transmission. Dieser Effekt hat einen großen Einfluss auf die Fehlererkennbarkeit in der Ultraschallprüftechnik sowohl im Durchschallungs- als auch im Impuls-Echo-Verfahren.

Transmissionsgrad und Transmissionsfaktor

Allgemein ist der Transmissionsgrad T oder τ als Quotient zwischen der Schallintensität vor und hinter der Grenzfläche definiert (Gl. 1). Er ist also eine Kenngröße für die durchgelassene Intensität I und liegt im Bereich zwischen 0 und 1.

| (1) |

Der Transmissionsgrad von akustischen Wellen hängt dabei wesentlich von der Dicke d des Werkstücks, von der Wellenlänge λ bzw. der Frequenz f ab, so dass eigentlich Gl. (2) gültig ist. Die frequenzabhängige Beziehung wird z. B. in der Bauakustik verwendet, um das akustische Dämmvermögen von Bauteilen zu beschreiben, wozu das logarithmische Schalldämmmaß R verwendet wird (Gl. 3).

| τ = τ(λ) oder τ(f) | (2) |

| (3) |

In Analogie zum Reflexionsfaktor R kann ein Transmissionsfaktor T bei Schallwellen angegeben werden, der anzeigt wie groß der transmittierte oder durchgelassene Anteil PD ist (Bild 1a), wobei sich diese Kenngröße statt auf die Intensität auf die Amplitude der Schallwellen bezieht. Diese Kenngröße D oder T ist auch maßgeblich von der Differenz zwischen den Schallimpedanzen W1 und W2 abhängig (Gl. 4) [5, 7].

| (4) |

Bei der Einschallung von Longitudinalwellen mit Senkrechtprüfköpfen wird an der Grenzfläche zwischen Prüfkopf und Werkstück ein hoher Anteil der Schallwellen transmittiert, falls die Oberfläche sehr glatt, eben und ein geeignetes Koppelmittel verwendet (Wasser, Koppelgel) wird (Bild 1b). Im Fall der Tauchbad- und Squirter-Technik oder bei Verwendung von Luftultraschall tritt das Problem der Ankopplung nicht auf. Bei senkrechtem Auffallen von Schallwellen auf ebene Grenzflächen tritt keine Wellenumwandlung auf und bei identischen Medien (W1 = W2) wird R = 0 und T oder D =1, d. h. es existiert ein ungehinderter Schalldurchtritt in das Medium 2. Falls keine Absorption im Medium ist die Intensität bzw. Amplitude der einfallenden Welle identisch mit der ausfallenden Schallwelle.

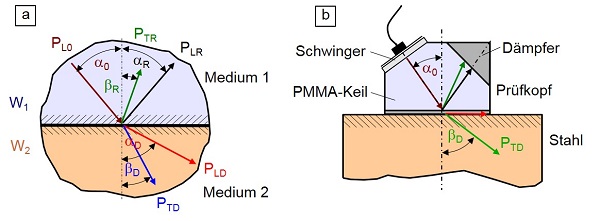

| Bild 2: | Reflexion und Transmission an der Grenzfläche zweier Medien a) und zwischen Prüfkopf und Werkstückoberfläche b) bei schrägem Schalleinfall [7] |

Falls der Ultraschall schräg an der Grenzfläche (Bild 2) eintritt, wird eine Modenkonversion oder Wellenumwandlung, Reflexion, Transmission und Brechung verbunden mit einer Frequenzdispersion auftreten. Für einige Ultraschallprüftechniken, wie z. B. die Winkel-Prüfköpfe hat die Modenkonversion eine große Bedeutung. In diesem Fall wird sowohl bei der reflektierten als auch durchgelassenen (transmittierten) Welle zusätzlich eine Transversalwelle erzeugt. Im Fall des Winkelprüfkopfs wird je nach Differenz der Schallimpedanzen und in Abhängigkeit vom Einschallwinkel die Longitudinalwelle im Medium 2 total reflektiert und die zurück reflektierten Transversal- und Longitudinalwellen werden im Prüfkopf durch eine Zwischenschicht gedämpft. Der Transmissionsfaktor T berechnet sich in diesem Fall entsprechend Gl. (5) zu:

| (5) |

Anwendung in der Defektoskopie

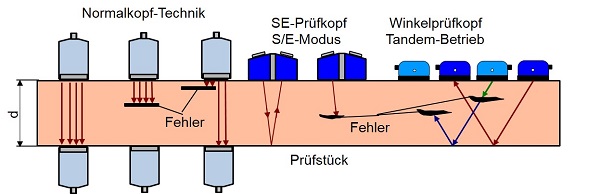

In der Ultraschalldefektoskopie sind Fehler oder Ungänzen im Material umso besser erkennbar, je größer die Schallwellenunterschiede (Echoerkennbarkeit) sind (z. B. Stahl − Luft: R » - 1). Dünne Luftschichten können schon bei planparallelen Luftspalten von 10 nm zwischen dem Prüfkopf (Stahl) und einer rauen Oberfläche (Luft) bei einer Prüffrequenz von 1 MHz infolge der großen Differenzen von W die Transmission der Schallwelle in den Werkstoff verhindern. In der Durchschallungs-Prüftechnik basiert die Detektion von Fehlern (Lunker, Einschlüsse, Delaminationen, Dopplungen oder Risse) oder Ungänzen auf der Transmission des gepulsten oder permanenten Sendeimpulses zum Empfängerprüfkopf, weshalb immer ein Sende- und Empfängerkopf erforderlich sind. Mit dem gemessenen Amplitudenbild werden das Vorhandensein von Fehlern sowie deren räumliche Ausdehnung angezeigt. Das Durchschallungs-Verfahren kann sowohl in Normal-, SE- als auch Winkelprüftechnik genutzt werden.

| Bild 3: | Durchschallungs-Verfahren an einem Prüfstück mit Fehler bei senkrechtem Schalleinfall [7] |

Siehe auch

- Transmission Licht

- Zerstörungsfreie Kunststoffprüfung

- Geschwindigkeit

- Ultraschall-Direktankopplung

- Ultraschalldoppelbrechung

Literaturhiweise

| [1] | Krautkrämer, J., Krautkrämer, H.: Ultrasonic Testing of Materials. Springer Verlag, Berlin (1990) 4. Auflage, (ISBN 978-3-540-51231-8) |

| [2] | Lerch, R., Sessler, G., Wolf, D.: Technische Akustik – Grundlagen und Anwendung. Springer Verlag, Berlin (2009) (ISBN 978-3-540-49833-9) |

| [3] | Möser, M.: Technische Akustik. Springer Verlag, Berlin (2015) (ISBN 978-3-662-47704-5) |

| [4] | Šutilov, V. A.: Physik des Ultraschalls. Springer Verlag, Berlin (2013) (ISBN 978-3-70918-750-0) S. 155 ff. |

| [5] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung. Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (2013) S. 33 (ISBN 978-3-642-63864-0) |

| [6] | Busse, G.: Zerstörungsfreie Kunststoffprüfung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2025) 4. Auflage, S. 445–509 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [7] | Bierögel, C.: Vorlesungsskript: Werkstoffdiagnostik – Hybride Prüfmethoden. Technische Universität Wien (2015) |