Kerbempfindlichkeit: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „{{PSM_Infobox}} <span style="font-size:1.2em;font-weight:bold;">Kerbempfindlichkeit</span> ==Allgemeines== Die Schlagzähigkeit, ermittelt an ungekerbten, und d…“) |

|||

| (4 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 4: | Zeile 4: | ||

==Allgemeines== | ==Allgemeines== | ||

| − | Die Schlagzähigkeit, ermittelt an ungekerbten, und die Kerbschlagzähigkeit, ermittelt an gekerbten [[Prüfkörper]]n eines [[Kunststoffe]]s, sind für die Bewertung der [[Zähigkeit]] von [[Bauteilversagen|Bauteilen]] von besonderer technischer Relevanz (siehe: [[Schlagbeanspruchung Kunststoffe]]). Das Anforderungsprofil für ein Bauteil, wie z. B. das mechanische [[Schlagbeanspruchung Kunststoffe|Beanspruchungsniveau]], die geometrische Gestaltung, Maßgenauigkeit sowie thermische und mediale Belastungen lassen sich im Regelfall ziemlich genau festlegen. Dem gegenüber ist das Eigenschaftsprofil des [[Kunststoffe]]s in einem konkreten [[Bauteilversagen|Bauteil]] von einer Vielzahl von Einzelfaktoren abhängig. Eine wichtige Eigenschaft ist die Kerbempfindlichkeit des Kunststoffes, die im Falle des Auftretens von konstruktiv bedingten [[Kerb]]en (scharfkantige Querschnittsübergänge, Rippen, Kanten, Aussparungen usw.) das [[Deformation]]s- und [[Bruch]]verhalten entscheidend beeinflusst. | + | Die Schlagzähigkeit (siehe: [[Schlagbiegeversuch]]), ermittelt an ungekerbten, und die Kerbschlagzähigkeit (siehe: [[Kerbschlagbiegeversuch]]), ermittelt an gekerbten [[Prüfkörper]]n eines [[Kunststoffe]]s, sind für die Bewertung der [[Zähigkeit]] von [[Bauteilversagen|Bauteilen]] von besonderer technischer Relevanz (siehe: [[Schlagbeanspruchung Kunststoffe]]). Das Anforderungsprofil für ein Bauteil, wie z. B. das mechanische [[Schlagbeanspruchung Kunststoffe|Beanspruchungsniveau]], die geometrische Gestaltung, Maßgenauigkeit sowie thermische und mediale Belastungen lassen sich im Regelfall ziemlich genau festlegen. Dem gegenüber ist das Eigenschaftsprofil des [[Kunststoffe]]s in einem konkreten [[Bauteilversagen|Bauteil]] von einer Vielzahl von Einzelfaktoren abhängig. Eine wichtige Eigenschaft ist die Kerbempfindlichkeit des Kunststoffes, die im Falle des Auftretens von konstruktiv bedingten [[Kerb]]en (scharfkantige Querschnittsübergänge, Rippen, Kanten, Aussparungen usw.) das [[Deformation]]s- und [[Bruch]]verhalten entscheidend beeinflusst. |

==Definition der Kerbempfindlichkeit== | ==Definition der Kerbempfindlichkeit== | ||

| − | Zur Ermittlung der [[Charpy|CHARPY]]-Kerbschlagzähigkeit wird der gekerbte [[SENB-Prüfkörper|Prüfkörper]] mittig so auf dem [[Auflagerabstand|Widerlager]] positioniert, dass sich der [[Kerb]] auf der Zugseite befindet (siehe auch [[Kerbgeometrie]]). Der Schlag erfolgt demzufolge auf die dem Kerb gegenüber liegende Seite. Die CHARPY-Kerbschlagzähigkeit a<sub>cN</sub> wird aus der | + | Die Kerbempfindlichkeit beschreibt die Empfindlichkeit eines Kunststoffes gegenüber äußeren [[Kerb]]en. Sie kann beispielsweise unter schlagartiger Beanspruchung mit Hilfe der Charpy-Versuchsanordnung ermittelt werden. Dazu werden Untersuchungen sowohl an gekerbten als auch an ungekerbten Prüfkörpern durchgeführt. Da die [[Prüfgeschwindigkeit]] ebenfalls einen Einfluss auf die [[Zähigkeit]]skennwerte hat, sollte diese bei beiden Verfahren konstant gehalten werden. Da die Aufschlaggeschwindigkeit abhängig von der potenziellen Nennenergie des Pendelhammers ist [1], sollte dieser so gewählt werden, dass der ungekerbte Prüfkörper normkonform [2] geprüft werden kann. |

| + | |||

| + | Zur Ermittlung der [[Charpy|CHARPY]]-Kerbschlagzähigkeit wird der gekerbte [[SENB-Prüfkörper|Prüfkörper]] mittig so auf dem [[Auflagerabstand|Widerlager]] positioniert, dass sich der [[Kerb]] auf der Zugseite befindet (siehe auch [[Kerbgeometrie]]). Der Schlag erfolgt demzufolge auf die dem Kerb gegenüber liegende Seite. Die CHARPY-Kerbschlagzähigkeit a<sub>cN</sub> wird aus der korrigierten Schlagarbeit E<sub>c</sub>, bezogen auf den kleinsten Ausgangsquerschnitt des [[Prüfkörper]]s am Kerbgrund, ermittelt. Die Schlagzähigkeit a<sub>cU</sub> wir am ungekerbten Prüfkörper bestimmt: | ||

{| | {| | ||

|- | |- | ||

|width="20px"| | |width="20px"| | ||

| − | |width="500px" | <math>a_{cN}\,=\,\frac{ | + | |width="500px" | <math>a_{cN}\,=\,\frac{E_c}{b_N\cdot h}</math> und <math>a_{cU}\,=\,\frac{E_c}{b\cdot h}</math> |

|} | |} | ||

| Zeile 19: | Zeile 21: | ||

|b<sub>N</sub> | |b<sub>N</sub> | ||

|width="15px" | | |width="15px" | | ||

| − | | | + | |Restbreite des [[Prüfkörper]]s unter dem [[Kerb]] |

| + | |- | ||

| + | |b | ||

| + | |width="15px" | | ||

| + | |Breite des ungekerbten Prüfkörpers | ||

| + | |- | ||

| + | |h | ||

| + | |width="15px" | | ||

| + | |Prüfkörperdicke | ||

| + | |||

|} | |} | ||

| − | + | Sollte es beim ungekerbten Prüfkörper nicht zu einem Bruch (mindestens Teilbruch) kommen, so lässt sich keine Schlagzähigkeit ermitteln, da für diese gemäß DIN EN ISO 179-1 [2] das Vorhandensein eines Bruchs eine notwendige Bedingung ist. Typischerweise ist dies bei Kunststoffen zu beobachten, die nicht über die notwendige [[Steifigkeit]] verfügen, sodass diese beim Schlag lediglich verbogen und durch die Widerlager gezogen werden. In diesem Fall könnte zum Beispiel über eine Modifikation der Versuchsparameter ([[Auflagerabstand]], Temperatur (siehe [[Zähigkeit Temperaturabhängigkeit]]) eine bruchfördernde Wirkung erzielt werden. | |

| + | |||

| + | Aus dem Quotienten von Kerbschlagzähigkeit a<sub>cN</sub> und Schlagzähigkeit a<sub>cU</sub> lässt sich anschließend die Kerbempfindlichkeit berechnen: | ||

| + | |||

{| | {| | ||

|- | |- | ||

| Zeile 28: | Zeile 42: | ||

|width="500px" | <math>k_Z\,=\,\frac{a_{cN}}{a_{cU}}\cdot 100 \ %</math> | |width="500px" | <math>k_Z\,=\,\frac{a_{cN}}{a_{cU}}\cdot 100 \ %</math> | ||

|} | |} | ||

| + | |||

| + | Die Kerbempfindlichkeit gibt zudem eine Information über die Wirksamkeit von Füllstoffen. | ||

==Einfluss des Kerbradius auf die Kerbschlagzähigkeit== | ==Einfluss des Kerbradius auf die Kerbschlagzähigkeit== | ||

| − | Die [[Kerbschlagbiegeversuch|Kerbschlagzähigkeit]] wird in entscheidendem Maße durch den gewählten Kerbradius (siehe: [[Kerbgeometrie]]) und das Verfahren der [[Kerbeinbringung]] (Sägen, Fräsen, Hobeln) beeinflusst. Neben den Bearbeitungsverfahren selbst haben auch die jeweiligen Maschinenparameter, wie Vorschub- oder Schnittgeschwindigkeit, einen Einfluss auf die ermittelten Kerbschlagzähigkeiten. Das Ausmaß der Unterschiede ist werkstoffabhängig, wobei generell mit zunehmendem Kerbradius die Kerbschlagzähigkeit zunimmt. In dem durch die ISO-Prüfnorm vorgegebenen Kerbradiusbereich von 0,1 mm bis 1 mm sind die Unterschiede in den ermittelten Kerbschlagzähigkeiten am deutlichsten ausgeprägt. Im '''Bild 1 a''' wird gezeigt, dass Polyvinylchlorid ([[Kurzzeichen]]: PVC), Polyamid ([[Kurzzeichen]]: PA; Handelsname: Nylon) und Polyoxymethylen ([[Kurzzeichen]]: POM) ein qualitativ ähnliches Verhalten in Abhängigkeit vom Kerbradius zeigen, wobei für PVC der Einfluss des Kerbradius am deutlichsten ausgeprägt ist. Acrylnitril-Butadien-Styrol ([[Kurzzeichen]]: ABS) und Polymethylmethacrylat ([[Kurzzeichen]]: PMMA) zeigen eine geringere Abhängigkeit auf unterschiedlichem [[Zähigkeit]]sniveau. Das ABS erweist sich in dem betrachteten Kerbradienbereich als am kerbunempfindlichsten. In '''Bild 1 b''' wurde durch das Einbringen von Metallklingenkerben der untersuchte Kerbradienbereich in Richtung kleinerer Kerbradien ρ bis zu ρ = 2,5 µm ausgedehnt. Für PA 66, PA 66 schlagzäh und Polycarbonat ( | + | Die [[Kerbschlagbiegeversuch|Kerbschlagzähigkeit]] wird in entscheidendem Maße durch den gewählten Kerbradius (siehe: [[Kerbgeometrie]]) und das Verfahren der [[Kerbeinbringung]] (Sägen, Fräsen, Hobeln) beeinflusst. Neben den Bearbeitungsverfahren selbst haben auch die jeweiligen Maschinenparameter, wie Vorschub- oder Schnittgeschwindigkeit, einen Einfluss auf die ermittelten Kerbschlagzähigkeiten. Das Ausmaß der Unterschiede ist werkstoffabhängig, wobei generell mit zunehmendem Kerbradius die Kerbschlagzähigkeit zunimmt. In dem durch die ISO-Prüfnorm [2] vorgegebenen Kerbradiusbereich von 0,1 mm bis 1 mm sind die Unterschiede in den ermittelten Kerbschlagzähigkeiten am deutlichsten ausgeprägt. |

| + | |||

| + | Im '''Bild 1 a''' wird gezeigt, dass Polyvinylchlorid ([[Kurzzeichen]]: PVC), Polyamid ([[Kurzzeichen]]: PA; Handelsname: Nylon) und Polyoxymethylen ([[Kurzzeichen]]: POM) ein qualitativ ähnliches Verhalten in Abhängigkeit vom Kerbradius zeigen, wobei für PVC der Einfluss des Kerbradius am deutlichsten ausgeprägt ist. Acrylnitril-Butadien-Styrol ([[Kurzzeichen]]: ABS) und Polymethylmethacrylat ([[Kurzzeichen]]: PMMA) zeigen eine geringere Abhängigkeit auf unterschiedlichem [[Zähigkeit]]sniveau. Das ABS erweist sich in dem betrachteten Kerbradienbereich als am kerbunempfindlichsten. | ||

| + | |||

| + | Entsprechend kritisch muss der große Toleranzbereich betrachtet werden, den die DIN EN ISO 179-1 für die definierten Kerbradien zulässt. Für die Standardkerbart A wird ein Nennradius im Kerbgrund von 0,25 mm mit einer Toleranz von ± 0,05 mm angegeben. In der Norm selbst wird jedoch gezeigt, dass die Kerbschlagzähigkeit eines Polycarbonats ([[Kurzzeichen]]: PC) bei normkonformen 0,20 mm Kerbradius auf 10 kJ/m² abfallen kann, während sie bei 0,25 mm bei ca. 65 kJ/m² liegt. | ||

| + | |||

| + | In '''Bild 1 b''' wurde durch das Einbringen von Metallklingenkerben der untersuchte Kerbradienbereich in Richtung kleinerer Kerbradien ρ bis zu ρ = 2,5 µm ausgedehnt. Für PA 66, PA 66 schlagzäh und Polycarbonat (Kurzzeichen: PC) liegt bei Kerbradien < 0,1 mm bereits sprödes Werkstoffverhalten, gekennzeichnet durch geringe, vom Kerbradius unabhängige IZOD-Kerbschlagzähigkeitswerte a<sub>IN</sub> vor. Demgegenüber wird für hochschlagzähes PA 66 nur ein geringer Einfluss der Kerbschärfe im Bereich von 2,5 µm bis 0,25 mm auf die IZOD-Kerbschlagzähigkeit (siehe [[Schlagbiegeversuch]]) gefunden. | ||

| + | |||

| + | Achtung: Auf Grund der unterschiedlichen [[Beanspruchung]]en sind CHARPY- und IZOD-Kerbschlagzähigkeit quantitativ nicht vergleichbar. Dementsprechend existiert auch keine allgemeingültige Formel zur Umrechnung der Kennwerte. | ||

[[Datei:kerbempf_bild1.jpg|600px]] | [[Datei:kerbempf_bild1.jpg|600px]] | ||

| Zeile 37: | Zeile 61: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 1''': | |width="50px"|'''Bild 1''': | ||

| − | |width="600px" |Abhängigkeit der CHARPY-Kerbschlagzähigkeit a<sub>cN</sub> vom Kerbradius ρ für ausgewählte Kunststoffe (a) und der IZOD-Kerbschlagzähigkeit a<sub>IN</sub> von ρ für PA-Werkstoffe (hochschlagzähes PA 66, schlagzähes PA 66, PA 66) und PC (b) [ | + | |width="600px" |Abhängigkeit der CHARPY-Kerbschlagzähigkeit a<sub>cN</sub> vom Kerbradius ρ für ausgewählte Kunststoffe (a) und der IZOD-Kerbschlagzähigkeit a<sub>IN</sub> von ρ für PA-Werkstoffe (hochschlagzähes PA 66, schlagzähes PA 66, PA 66) und PC (b) [3, 4] |

|} | |} | ||

| Zeile 48: | Zeile 72: | ||

==Einfluss des Kerbradius auf die J-Werte von PE, PP und PB== | ==Einfluss des Kerbradius auf die J-Werte von PE, PP und PB== | ||

| − | Von Wilke [ | + | Von Wilke [5] wurden zur Bewertung des Einflusses der Kerbschärfe auf das Zähigkeitsverhalten [[Bruchmechanische Prüfung|bruchmechanische Untersuchungen]] an den ausgewählten Polyolefinwerkstoffen Polybuten ([[Kurzzeichen]]: PB), Polyethylen ([[Kurzzeichen]]: PE) und Polypropylen ([[Kurzzeichen]]: PP) durchgeführt. Alle [[Prüfkörper]] lagen als spritzgegossene [[Vielzweckprüfkörper]] vor, aus denen prismatische Prüfkörper der Abmessungen 80 mm ×10 mm ×4 mm entsprechend DIN EN ISO 3167 Typ A herauspräpariert wurden. |

| − | Danach erfolgte schmalseitig die Einbringung eines | + | Danach erfolgte schmalseitig die Einbringung eines Kerbs mit dem Kerbgerät NOTCHVIS der Firma Ceast. Für die Versuche wurden folgende Kerbradien ausgewählt: 0,05 mm, 0,1 mm, 0,25 mm und 1 mm. Weiterhin wurde ein Prüfkörpersatz je Werkstoff mit einem scharfen Metallklingenkerb versehen. Die Kerbtiefe betrug dabei unabhängig vom Kerbradius 2 mm, sodass sich die Prüfkörperbreite im Kerbgrund (Ligamentlänge) von 10 mm auf 8 mm reduzierte. Um die Belastung vor der Klingenspitze so gering wie möglich zu halten und eine Vorschädigung des Materials weitgehend auszuschließen, wurde vor der Einbringung eines 1 mm langen Metallklingenkerbs zuerst ein 1 mm langer Kerb mit einem Kerbradius von 0,1 mm eingebracht, sodass auch hier die gesamte Kerbtiefe 2 mm betrug. Für die reinen Polyolefine wurde hierfür eine Metallklinge mit einem Klingenradius von 0,15 µm gewählt (siehe auch [[Kerbgeometrie]]). |

Die Auswertung von den im [[instrumentierter Kerbschlagbiegeversuch|instrumentierten Kerbschlagbiegeversuch]] aufgenommenen Kraft-Durchbiegungs-Diagrammen, z. B. die Ermittlung der maximalen Kraft F<sub>max</sub> sowie der Energieanteile A<sub>el</sub> und A<sub>pl</sub>, erfolgte nach [[MPK-Norm|MPK-IKBV Prozedur]] Teil I. Die Abhängigkeit der mittels [[Auswertemethode nach Sumpter und Turner|Näherungsformel nach Sumpter und Turner (ST)]] berechneten J-Werte J<sup>ST</sup> vom Kerbradius ist für drei Polyolefinwerkstoffe im '''Bild 2''' dargestellt. | Die Auswertung von den im [[instrumentierter Kerbschlagbiegeversuch|instrumentierten Kerbschlagbiegeversuch]] aufgenommenen Kraft-Durchbiegungs-Diagrammen, z. B. die Ermittlung der maximalen Kraft F<sub>max</sub> sowie der Energieanteile A<sub>el</sub> und A<sub>pl</sub>, erfolgte nach [[MPK-Norm|MPK-IKBV Prozedur]] Teil I. Die Abhängigkeit der mittels [[Auswertemethode nach Sumpter und Turner|Näherungsformel nach Sumpter und Turner (ST)]] berechneten J-Werte J<sup>ST</sup> vom Kerbradius ist für drei Polyolefinwerkstoffe im '''Bild 2''' dargestellt. | ||

| Zeile 61: | Zeile 85: | ||

|} | |} | ||

| − | In den Untersuchungen erweist sich PB auf Grund seiner deutlich erhöhten Verformungsfähigkeit am duktilsten und PP als am wenigsten duktil; PE nimmt eine Zwischenstellung ein. Die Werte des [[J-Integral-Konzept|J-Integrals]] lassen sich sehr gut mit der Kerbspannungslehre erklären, wobei die kritischen Werte für den Kerbradius mit 0,2 bis 0,6 mm um ein bis zwei Größenordnungen über denen für andere [[Kunststoffe]] gefundenen Werten liegen [ | + | In den Untersuchungen erweist sich PB auf Grund seiner deutlich erhöhten Verformungsfähigkeit am duktilsten und PP als am wenigsten duktil (siehe auch [[Duktilität]]); PE nimmt eine Zwischenstellung ein. Die Werte des [[J-Integral-Konzept|J-Integrals]] lassen sich sehr gut mit der Kerbspannungslehre erklären, wobei die kritischen Werte für den Kerbradius mit 0,2 bis 0,6 mm um ein bis zwei Größenordnungen über denen für andere [[Kunststoffe]] gefundenen Werten liegen [6]. |

| + | |||

| + | ==Siehe auch== | ||

| + | *[[Kerb]] | ||

| + | *[[Kerbeinbringung]] | ||

| + | *[[Kerbgeometrie]] | ||

| + | *[[Riss]] | ||

| + | *[[Rissausbreitung]] | ||

| Zeile 68: | Zeile 99: | ||

|-valign="Top" | |-valign="Top" | ||

|[1] | |[1] | ||

| + | |DIN EN ISO 13802 (2016-07): Kunststoffe – Verifizierung von Pendelschlagwerken – Charpy-, Izod- und Schlagzugversuch | ||

| + | |-valign="Top" | ||

| + | |[2] | ||

| + | |DIN EN ISO 179-1 (2023-10): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nichtinstrumentierte Schlagzähigkeitsprüfung | ||

| + | |-valign="Top" | ||

| + | |[3] | ||

|Flexman, E. A.: Verhalten von Polyamid 66 bei Schlagbeanspruchung. Kunststoffe 69 (1979) 172–174 | |Flexman, E. A.: Verhalten von Polyamid 66 bei Schlagbeanspruchung. Kunststoffe 69 (1979) 172–174 | ||

|-valign="Top" | |-valign="Top" | ||

| − | |[ | + | |[4] |

|Vincent, P. I.: Impact Tests and Service Performance of Thermoplastics. Plastics Institute, London (1971) | |Vincent, P. I.: Impact Tests and Service Performance of Thermoplastics. Plastics Institute, London (1971) | ||

|-valign="Top" | |-valign="Top" | ||

| − | |[ | + | |[5] |

|Wilke, A.: Einfluss der Kerbschärfe auf das Zähigkeitsverhalten ausgewählter Kunststoffe und Ableitung materialspezifischer Kennwerte. Diplomarbeit Martin-Luther-Universität Halle-Wittenberg (2009) (siehe [[AMK-Büchersammlung]] unter B 3-146) | |Wilke, A.: Einfluss der Kerbschärfe auf das Zähigkeitsverhalten ausgewählter Kunststoffe und Ableitung materialspezifischer Kennwerte. Diplomarbeit Martin-Luther-Universität Halle-Wittenberg (2009) (siehe [[AMK-Büchersammlung]] unter B 3-146) | ||

|-valign="Top" | |-valign="Top" | ||

| − | |[ | + | |[6] |

|Kinloch, A. J., Young, R. J.: Fracture Behaviour of Polymers. Elsevier Appl. Sci. Publ., London New York (1985) | |Kinloch, A. J., Young, R. J.: Fracture Behaviour of Polymers. Elsevier Appl. Sci. Publ., London New York (1985) | ||

|} | |} | ||

Aktuelle Version vom 23. Oktober 2024, 09:19 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Kerbempfindlichkeit

Allgemeines

Die Schlagzähigkeit (siehe: Schlagbiegeversuch), ermittelt an ungekerbten, und die Kerbschlagzähigkeit (siehe: Kerbschlagbiegeversuch), ermittelt an gekerbten Prüfkörpern eines Kunststoffes, sind für die Bewertung der Zähigkeit von Bauteilen von besonderer technischer Relevanz (siehe: Schlagbeanspruchung Kunststoffe). Das Anforderungsprofil für ein Bauteil, wie z. B. das mechanische Beanspruchungsniveau, die geometrische Gestaltung, Maßgenauigkeit sowie thermische und mediale Belastungen lassen sich im Regelfall ziemlich genau festlegen. Dem gegenüber ist das Eigenschaftsprofil des Kunststoffes in einem konkreten Bauteil von einer Vielzahl von Einzelfaktoren abhängig. Eine wichtige Eigenschaft ist die Kerbempfindlichkeit des Kunststoffes, die im Falle des Auftretens von konstruktiv bedingten Kerben (scharfkantige Querschnittsübergänge, Rippen, Kanten, Aussparungen usw.) das Deformations- und Bruchverhalten entscheidend beeinflusst.

Definition der Kerbempfindlichkeit

Die Kerbempfindlichkeit beschreibt die Empfindlichkeit eines Kunststoffes gegenüber äußeren Kerben. Sie kann beispielsweise unter schlagartiger Beanspruchung mit Hilfe der Charpy-Versuchsanordnung ermittelt werden. Dazu werden Untersuchungen sowohl an gekerbten als auch an ungekerbten Prüfkörpern durchgeführt. Da die Prüfgeschwindigkeit ebenfalls einen Einfluss auf die Zähigkeitskennwerte hat, sollte diese bei beiden Verfahren konstant gehalten werden. Da die Aufschlaggeschwindigkeit abhängig von der potenziellen Nennenergie des Pendelhammers ist [1], sollte dieser so gewählt werden, dass der ungekerbte Prüfkörper normkonform [2] geprüft werden kann.

Zur Ermittlung der CHARPY-Kerbschlagzähigkeit wird der gekerbte Prüfkörper mittig so auf dem Widerlager positioniert, dass sich der Kerb auf der Zugseite befindet (siehe auch Kerbgeometrie). Der Schlag erfolgt demzufolge auf die dem Kerb gegenüber liegende Seite. Die CHARPY-Kerbschlagzähigkeit acN wird aus der korrigierten Schlagarbeit Ec, bezogen auf den kleinsten Ausgangsquerschnitt des Prüfkörpers am Kerbgrund, ermittelt. Die Schlagzähigkeit acU wir am ungekerbten Prüfkörper bestimmt:

| und |

mit

| bN | Restbreite des Prüfkörpers unter dem Kerb | |

| b | Breite des ungekerbten Prüfkörpers | |

| h | Prüfkörperdicke |

Sollte es beim ungekerbten Prüfkörper nicht zu einem Bruch (mindestens Teilbruch) kommen, so lässt sich keine Schlagzähigkeit ermitteln, da für diese gemäß DIN EN ISO 179-1 [2] das Vorhandensein eines Bruchs eine notwendige Bedingung ist. Typischerweise ist dies bei Kunststoffen zu beobachten, die nicht über die notwendige Steifigkeit verfügen, sodass diese beim Schlag lediglich verbogen und durch die Widerlager gezogen werden. In diesem Fall könnte zum Beispiel über eine Modifikation der Versuchsparameter (Auflagerabstand, Temperatur (siehe Zähigkeit Temperaturabhängigkeit) eine bruchfördernde Wirkung erzielt werden.

Aus dem Quotienten von Kerbschlagzähigkeit acN und Schlagzähigkeit acU lässt sich anschließend die Kerbempfindlichkeit berechnen:

Die Kerbempfindlichkeit gibt zudem eine Information über die Wirksamkeit von Füllstoffen.

Einfluss des Kerbradius auf die Kerbschlagzähigkeit

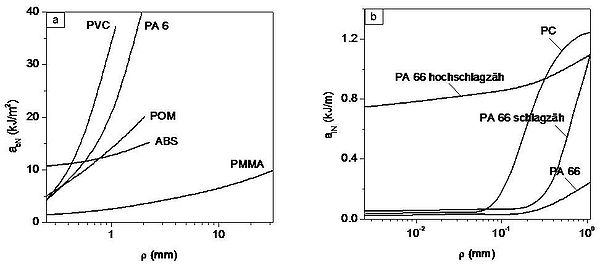

Die Kerbschlagzähigkeit wird in entscheidendem Maße durch den gewählten Kerbradius (siehe: Kerbgeometrie) und das Verfahren der Kerbeinbringung (Sägen, Fräsen, Hobeln) beeinflusst. Neben den Bearbeitungsverfahren selbst haben auch die jeweiligen Maschinenparameter, wie Vorschub- oder Schnittgeschwindigkeit, einen Einfluss auf die ermittelten Kerbschlagzähigkeiten. Das Ausmaß der Unterschiede ist werkstoffabhängig, wobei generell mit zunehmendem Kerbradius die Kerbschlagzähigkeit zunimmt. In dem durch die ISO-Prüfnorm [2] vorgegebenen Kerbradiusbereich von 0,1 mm bis 1 mm sind die Unterschiede in den ermittelten Kerbschlagzähigkeiten am deutlichsten ausgeprägt.

Im Bild 1 a wird gezeigt, dass Polyvinylchlorid (Kurzzeichen: PVC), Polyamid (Kurzzeichen: PA; Handelsname: Nylon) und Polyoxymethylen (Kurzzeichen: POM) ein qualitativ ähnliches Verhalten in Abhängigkeit vom Kerbradius zeigen, wobei für PVC der Einfluss des Kerbradius am deutlichsten ausgeprägt ist. Acrylnitril-Butadien-Styrol (Kurzzeichen: ABS) und Polymethylmethacrylat (Kurzzeichen: PMMA) zeigen eine geringere Abhängigkeit auf unterschiedlichem Zähigkeitsniveau. Das ABS erweist sich in dem betrachteten Kerbradienbereich als am kerbunempfindlichsten.

Entsprechend kritisch muss der große Toleranzbereich betrachtet werden, den die DIN EN ISO 179-1 für die definierten Kerbradien zulässt. Für die Standardkerbart A wird ein Nennradius im Kerbgrund von 0,25 mm mit einer Toleranz von ± 0,05 mm angegeben. In der Norm selbst wird jedoch gezeigt, dass die Kerbschlagzähigkeit eines Polycarbonats (Kurzzeichen: PC) bei normkonformen 0,20 mm Kerbradius auf 10 kJ/m² abfallen kann, während sie bei 0,25 mm bei ca. 65 kJ/m² liegt.

In Bild 1 b wurde durch das Einbringen von Metallklingenkerben der untersuchte Kerbradienbereich in Richtung kleinerer Kerbradien ρ bis zu ρ = 2,5 µm ausgedehnt. Für PA 66, PA 66 schlagzäh und Polycarbonat (Kurzzeichen: PC) liegt bei Kerbradien < 0,1 mm bereits sprödes Werkstoffverhalten, gekennzeichnet durch geringe, vom Kerbradius unabhängige IZOD-Kerbschlagzähigkeitswerte aIN vor. Demgegenüber wird für hochschlagzähes PA 66 nur ein geringer Einfluss der Kerbschärfe im Bereich von 2,5 µm bis 0,25 mm auf die IZOD-Kerbschlagzähigkeit (siehe Schlagbiegeversuch) gefunden.

Achtung: Auf Grund der unterschiedlichen Beanspruchungen sind CHARPY- und IZOD-Kerbschlagzähigkeit quantitativ nicht vergleichbar. Dementsprechend existiert auch keine allgemeingültige Formel zur Umrechnung der Kennwerte.

| Bild 1: | Abhängigkeit der CHARPY-Kerbschlagzähigkeit acN vom Kerbradius ρ für ausgewählte Kunststoffe (a) und der IZOD-Kerbschlagzähigkeit aIN von ρ für PA-Werkstoffe (hochschlagzähes PA 66, schlagzähes PA 66, PA 66) und PC (b) [3, 4] |

Qualitativ ergeben sich in Abhängigkeit vom Kerbradius jedoch ähnliche Tendenzen. Von den hier betrachteten Werkstoffen erweisen sich im gesamten Kerbradienbereich das ABS und das hochschlagzähe PA 66 als kerbunempfindlich. Als zusätzliche Einflussgrößen sind die Beanspruchungstemperatur und die Beanspruchungsgeschwindigkeit zu berücksichtigen.

Die Ermittlung der Temperaturabhängigkeit der Zähigkeit mit der Zielstellung der Angabe werkstoffspezifischer Spröd-Zäh-Übergangstemperaturen ist, wie aus dem Bild ableitbar, nur mittels scharfer Kerben sinnvoll.

Analoge Aussagen sind für die Abhängigkeit der Zähigkeit von der Geschwindigkeit zu treffen. Somit wird deutlich, dass die Angabe von kritischen Kerbradien nur aus Untersuchungen der Abhängigkeit bruchmechanischer Kennwerte vom Kerbradius möglich ist.

Einfluss des Kerbradius auf die J-Werte von PE, PP und PB

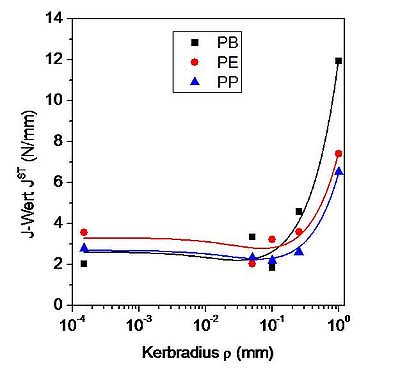

Von Wilke [5] wurden zur Bewertung des Einflusses der Kerbschärfe auf das Zähigkeitsverhalten bruchmechanische Untersuchungen an den ausgewählten Polyolefinwerkstoffen Polybuten (Kurzzeichen: PB), Polyethylen (Kurzzeichen: PE) und Polypropylen (Kurzzeichen: PP) durchgeführt. Alle Prüfkörper lagen als spritzgegossene Vielzweckprüfkörper vor, aus denen prismatische Prüfkörper der Abmessungen 80 mm ×10 mm ×4 mm entsprechend DIN EN ISO 3167 Typ A herauspräpariert wurden.

Danach erfolgte schmalseitig die Einbringung eines Kerbs mit dem Kerbgerät NOTCHVIS der Firma Ceast. Für die Versuche wurden folgende Kerbradien ausgewählt: 0,05 mm, 0,1 mm, 0,25 mm und 1 mm. Weiterhin wurde ein Prüfkörpersatz je Werkstoff mit einem scharfen Metallklingenkerb versehen. Die Kerbtiefe betrug dabei unabhängig vom Kerbradius 2 mm, sodass sich die Prüfkörperbreite im Kerbgrund (Ligamentlänge) von 10 mm auf 8 mm reduzierte. Um die Belastung vor der Klingenspitze so gering wie möglich zu halten und eine Vorschädigung des Materials weitgehend auszuschließen, wurde vor der Einbringung eines 1 mm langen Metallklingenkerbs zuerst ein 1 mm langer Kerb mit einem Kerbradius von 0,1 mm eingebracht, sodass auch hier die gesamte Kerbtiefe 2 mm betrug. Für die reinen Polyolefine wurde hierfür eine Metallklinge mit einem Klingenradius von 0,15 µm gewählt (siehe auch Kerbgeometrie).

Die Auswertung von den im instrumentierten Kerbschlagbiegeversuch aufgenommenen Kraft-Durchbiegungs-Diagrammen, z. B. die Ermittlung der maximalen Kraft Fmax sowie der Energieanteile Ael und Apl, erfolgte nach MPK-IKBV Prozedur Teil I. Die Abhängigkeit der mittels Näherungsformel nach Sumpter und Turner (ST) berechneten J-Werte JST vom Kerbradius ist für drei Polyolefinwerkstoffe im Bild 2 dargestellt.

| Bild 2: | J-Werte JST der Polyolefinwerkstoffe PE, PP und PB in Abhängigkeit vom Kerbradius (ST: Auswertemethode nach Sumpter und Turner) |

In den Untersuchungen erweist sich PB auf Grund seiner deutlich erhöhten Verformungsfähigkeit am duktilsten und PP als am wenigsten duktil (siehe auch Duktilität); PE nimmt eine Zwischenstellung ein. Die Werte des J-Integrals lassen sich sehr gut mit der Kerbspannungslehre erklären, wobei die kritischen Werte für den Kerbradius mit 0,2 bis 0,6 mm um ein bis zwei Größenordnungen über denen für andere Kunststoffe gefundenen Werten liegen [6].

Siehe auch

Literaturhinweise

| [1] | DIN EN ISO 13802 (2016-07): Kunststoffe – Verifizierung von Pendelschlagwerken – Charpy-, Izod- und Schlagzugversuch |

| [2] | DIN EN ISO 179-1 (2023-10): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nichtinstrumentierte Schlagzähigkeitsprüfung |

| [3] | Flexman, E. A.: Verhalten von Polyamid 66 bei Schlagbeanspruchung. Kunststoffe 69 (1979) 172–174 |

| [4] | Vincent, P. I.: Impact Tests and Service Performance of Thermoplastics. Plastics Institute, London (1971) |

| [5] | Wilke, A.: Einfluss der Kerbschärfe auf das Zähigkeitsverhalten ausgewählter Kunststoffe und Ableitung materialspezifischer Kennwerte. Diplomarbeit Martin-Luther-Universität Halle-Wittenberg (2009) (siehe AMK-Büchersammlung unter B 3-146) |

| [6] | Kinloch, A. J., Young, R. J.: Fracture Behaviour of Polymers. Elsevier Appl. Sci. Publ., London New York (1985) |