Schlagbiegeversuch: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| (17 dazwischenliegende Versionen von 5 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

< | {{Language_sel|LANG=eng|ARTIKEL=Impact Test}} | ||

{{PSM_Infobox}} | |||

<span style="font-size:1.2em;font-weight:bold;">Schlagbiegeversuch</span> | |||

__TOC__ | |||

== Schlagbiegeversuch nach Charpy == | == Schlagbiegeversuch nach Charpy == | ||

Russel hat im Jahre 1898 erstmals einen Pendelhammer als Prüfvorrichtung für die Schlagprüfung eingeführt. Jedoch ist diese Art der Versuchsführung heute nicht mit dem Namen Russel verbunden, sondern mit dem von [[Charpy, G. A. A.]], was an der Art und Weise liegt, mit der | Russel hat im Jahre 1898 erstmals einen Pendelhammer als Prüfvorrichtung für die Schlagprüfung eingeführt. Jedoch ist diese Art der Versuchsführung heute nicht mit dem Namen Russel verbunden, sondern mit dem von [[Charpy, Georges|Charpy, G. A. A.]], was an der Art und Weise liegt, mit der Charpy ab 1901 diese Methode zur Schlagbiegeprüfung metallischer Werkstoffe angewendet hat. So hat Charpy 1904 die integrale Schlagenergie als Zähigkeitswert vorgeschlagen, die er mittels seiner bekannten Anordnung bestimmt hatte. Obwohl seit der Einführung des [[Charpy]]-Versuches 100 Jahre vergangen sind, gehört die Ermittlung der Kerbschlagzähigkeit nach [[Charpy]] nach wie vor zu den verbreitesten Verfahren in der industriellen Prüfpraxis, wobei diese Methode jedoch aufgrund zahlreicher formaler Mängel streng genommen nur in der Qualitätssicherung ein berechtigtes Einsatzfeld hat.<br> | ||

Der Schlagbiegeversuch nach | Der konventionelle Schlagbiegeversuch nach Charpy ist nach DIN EN ISO 179-1 genormt und dient der Beurteilung des [[Zähigkeit]]sverhaltens von [[Kunststoffe]]n bei [[Beanspruchung#Mechanische Beanspruchung | schlagartiger Beanspruchung]] unter Verwendung ungekerbter [[Prüfkörper]]. Bei der Charpy-Anordnung in einem Schlagbiegeversuch wird der [[Prüfkörper]] auf zwei [[Auflagerabstand|Widerlagern]] positioniert und in der Mitte durch einen Pendelhammer eines Pendelschlagwerkes (siehe: [[Schlagbeanspruchung Pendelschlagwerk]]) schlagartig beansprucht (siehe '''Bild 1'''). | ||

Die prismatischen [[Prüfkörper]] müssen nach der entsprechenden Formmasse-Norm hergestellt werden und können direkt mittels Spritzgießen oder aus gepressten bzw. gegossenen Platten spanend gefertigt werden. Die vorwiegend für Thermoplaste verwendeten [[Prüfkörper]] vom Typ 1 (siehe Tabelle) sind aus [[Vielzweckprüfkörper]]n nach DIN EN ISO 3167 Typ A entnehmbar. Die [[Prüfkörper]] Typ 2 und 3 werden nur für Verbundwerkstoffe mit interlaminarem Scherbruch, z.B. langfaserverstärkte Kunststoffe, verwendet. | Die prismatischen [[Prüfkörper]] müssen nach der entsprechenden [[Formmasse]]-Norm hergestellt werden und können direkt mittels Spritzgießen oder aus gepressten bzw. gegossenen Platten spanend gefertigt werden. Die vorwiegend für [[Thermoplaste]] verwendeten [[Prüfkörper]] vom Typ 1 (siehe Tabelle) sind aus [[Vielzweckprüfkörper]]n nach DIN EN ISO 3167 Typ A entnehmbar. Die [[Prüfkörper]] Typ 2 und 3 werden nur für [[Prüfung von Verbundwerkstoffen|Verbundwerkstoffe]] mit interlaminarem Scherbruch, z. B. langfaserverstärkte Kunststoffe, verwendet. | ||

[[Datei:Schlagbiegeversuch_Anordnung_Charpy.JPG]] | [[Datei:Schlagbiegeversuch_Anordnung_Charpy.JPG]] | ||

{| | |||

{| | |- valign="top" | ||

|width="50px"|'''Bild 1''': | |||

|width="600px" |Schematische Darstellung der Charpy-Anordnung zur Durchführung von Schlagbiegeversuchen | |||

| | |||

|Schematische Darstellung der Charpy-Anordnung zur Durchführung von Schlagbiegeversuchen | |||

|} | |} | ||

Die für die Zerstörung der [[Prüfkörper]] mit definierten Abmessungen (siehe Tabelle) notwendige Brucharbeit wird mit dem Pendelschlagwerk ermittelt. Die Schwerkraft tritt dabei als Antriebskraft auf. Das Messprinzip eines Pendelschlagwerkes beruht auf der Bestimmung der Differenz zwischen Fallwinkel und Steigwinkel, welche durch den Engergieverlust des Pendelhammers durch die Brucharbeit am [[Prüfkörper]] bestimmt wird. | Die für die Zerstörung der [[Prüfkörper]] mit definierten Abmessungen (siehe '''Tabelle''') notwendige Brucharbeit wird mit dem Pendelschlagwerk ermittelt. Die Schwerkraft tritt dabei als Antriebskraft auf. Das Messprinzip eines Pendelschlagwerkes beruht auf der Bestimmung der Differenz zwischen Fallwinkel und Steigwinkel, welche durch den Engergieverlust des Pendelhammers durch die Brucharbeit am [[Prüfkörper]] bestimmt wird. | ||

{| border="1px" style="border-collapse:collapse" | {| border="1px" style="border-collapse:collapse" | ||

|+ '''Tabelle''': Prüfkörpertypen und -abmessungen für den Schlagbiegeversuch nach DIN EN ISO 179-1 | |||

!! style="width:130px; background:#DCDCDC" | | !! style="width:130px; background:#DCDCDC" | | ||

!! style="width:130px; background:#DCDCDC" | Länge l (mm) | !! style="width:130px; background:#DCDCDC" | Länge l (mm) | ||

| Zeile 44: | Zeile 31: | ||

|10,0 ± 0,2 | |10,0 ± 0,2 | ||

|4,0 ± 0,2 | |4,0 ± 0,2 | ||

|62 | |62 (+ 0,5/- 0,0) | ||

|- | |- | ||

|Typ 2 | |Typ 2 | ||

| Zeile 57: | Zeile 44: | ||

|3 | |3 | ||

|(6 oder 8) h | |(6 oder 8) h | ||

|} | |} | ||

Die Berechnung der Schlagzähigkeit ([[Charpy]]) wird nach folgender Gleichung durchgeführt. | Die Berechnung der Schlagzähigkeit ([[Charpy]]) wird nach folgender Gleichung durchgeführt. | ||

{| | |||

|- | |||

|width="20px"| | |||

|width="500px" | <math>a_{cU}\,=\,\frac{W_c}{h \cdot b}</math> | |||

|} | |||

mit | |||

{| | {| | ||

|- | |||

|W<sub>c</sub> | |W<sub>c</sub> | ||

| | |width="15px" | | ||

|Schlagarbeit | |Schlagarbeit | ||

|} | |} | ||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

* Russel, S. B. (1898): Experiments with a New Machine for Testing Materials by Impact. American Society of Civil Engineers 39/826, 237–250 [Reprint: Siewert, T. A., Manahan S. (Eds.) (2000): The Pendulum Impact Testing: A Century of Progress. ASTM STP 1380, 17–45] | |||

* [[Charpy, Georges|Charpy, G. A. A.]] (1901): Essay on the Metals Impact Bend Test of Notched Bars. [Reprint: Siewert, T. A., Manahan, S. (Eds.) (2000): The Pendulum Impact Testing: A Century of Progress. ASTM STP 1380]; Charpy, G. A. A. (1901): Note sur L’essai des metaux a la flexion par choc de barreaux entailles. Association internationale pour l’essai des materiaux. Congres de Budapest 1901 [auch veröffentlicht in: Soc. Ing. Civ. de Francis. Juni 1901, 848–877] | |||

* [[Charpy, Georges|Charpy, G. A. A.]] (1904): Report on Impact Test of Metals. Proc. Intern. Association for Testing Materials, Vol. I, Report III | |||

* [[Grellmann,_Wolfgang|Grellmann, W.]], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 151 ff (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe [[AMK-Büchersammlung]] unter A 23) | |||

* DIN EN ISO 179-1 (2025-06): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nicht instrumentierte Schlagzähigkeitsprüfung (Entwurf) | |||

== Schlagbiegeversuch nach Dynstat == | == Schlagbiegeversuch nach Dynstat == | ||

Die Ermittlung der Zähigkeitseigenschaften mittels DYNSTAT-Anordnung wird bevorzugt dann angewendet, wenn nur geringe Materialmengen zur Verfügung stehen (z.B. bei der Bauteilprüfung). In der DIN 53435 wird die Schlagzähigkeit a<sub>n</sub> von ungekerbten [[Prüfkörper]]n in der Schlagbiegeanordnung (DS – G) nach folgender Gleichung ermittelt: | Die Ermittlung der Zähigkeitseigenschaften mittels DYNSTAT-Anordnung wird bevorzugt dann angewendet, wenn nur geringe Materialmengen zur Verfügung stehen (z. B. bei der [[Bauteilprüfung]]). In der DIN 53435 wird die Schlagzähigkeit a<sub>n</sub> von ungekerbten [[Prüfkörper]]n in der Schlagbiegeanordnung (DS – G) nach folgender Gleichung ermittelt: | ||

DYNSTAT-Schlagzähigkeit: < | DYNSTAT-Schlagzähigkeit: | ||

{| | |||

|- | |||

|width="20px"| | |||

|width="500px" | <math>a_n\,=\,\frac{A_n}{h \cdot b}</math> | |||

|} | |||

mit | |||

{| | {| | ||

|- | |||

|A<sub>n</sub> | |A<sub>n</sub> | ||

| | |width="15px" | | ||

|die vom Prüfkörper aufgenommene Schlagarbeit | |die vom Prüfkörper aufgenommene Schlagarbeit | ||

|} | |} | ||

Im Bild 2 ist schematisch die Schlagbiegeanordnung eines ungekerbten Prüfkörpers dargestellt. | Im '''Bild 2''' ist schematisch die Schlagbiegeanordnung eines ungekerbten Prüfkörpers dargestellt. | ||

[[Datei:Schlagbiegeversuch_Anordnung_Dynstat.JPG]] | [[Datei:Schlagbiegeversuch_Anordnung_Dynstat.JPG]] | ||

{| | {| | ||

|- valign="top" | |||

|width="50px"|'''Bild 2''': | |||

| | |width="600px" |Schlagbiegeanordnung DS – G zur Ermittlung der Zähigkeit unter Nutzung der DYNSTAT-Anordnung | ||

|Schlagbiegeanordnung DS – G zur Ermittlung der Zähigkeit unter Nutzung der DYNSTAT-Anordnung | |||

|} | |} | ||

Die für den Versuch möglichen Pendelhammerenergien sind 0,2 J, 0,5 J, 1,0 J und 2,0 J bei einer Auftreffgeschwindigkeit des Pendelhammers von 2,2 m/s. Die [[Prüfkörper]] werden spanend aus dem Formteil (Fertigteil) hergestellt. Alle | |||

Die für den Versuch möglichen Pendelhammerenergien sind 0,2 J, 0,5 J, 1,0 J und 2,0 J bei einer Auftreffgeschwindigkeit des Pendelhammers von 2,2 m/s. Die [[Prüfkörper]] werden spanend aus dem [[Formmasse|Formteil]] (Fertigteil) hergestellt. Alle [[Oberfläche]]n und Kanten dürfen beim Betrachten mit dem bloßen Auge keine Beschädigungen und Fehlstellen erkennen lassen. Gegebenenfalls müssen durch [[Plastographie#Schleifen und Polieren der Proben|Schleifen]] (Körnung 220 oder feiner) und anschließendes [[Plastographie#Schleifen und Polieren der Proben|Polieren]] entstandene Riefen in Längsrichtung beseitigt werden. | |||

Die Abmessungen des rechteckigen Querschnitts der ungekerbten [[Prüfkörper]] sind: <br> | Die Abmessungen des rechteckigen Querschnitts der ungekerbten [[Prüfkörper]] sind: <br> | ||

| Zeile 121: | Zeile 113: | ||

|= | |= | ||

|1,2 – 4,5 mm | |1,2 – 4,5 mm | ||

|} | |} | ||

Der Prüfkörper wird kraftschlüssig senkrecht eingelegt, wobei die Einleglänge l<sub>E</sub> (5,5 ± 0,1) mm beträgt. | Der Prüfkörper wird kraftschlüssig senkrecht eingelegt, wobei die Einleglänge l<sub>E</sub> (5,5 ± 0,1) mm beträgt. | ||

''' | |||

'''Literaturhinweis''' | |||

* DIN 53435 (2024-10): Prüfung von Kunststoffen – Biegeversuch und Schlagbiegeversuch an Dynstat-Probekörpern | |||

== Schlagbiegeversuch nach Izod == | == Schlagbiegeversuch nach Izod == | ||

Die Bestimmung der IZOD- | Die Bestimmung der IZOD-Kerbschlagzähigkeit nach der Norm DIN EN ISO 180 erfolgt sowohl für steife thermoplastische [[Formmasse|Form-]] und Extrusionsmassen, einschließlich [[Teilchengefüllte_Kunststoffe|gefüllter]] und [[Faserverstärkte Kunststoffe|verstärkter]] Mischungen, sowie Platten aus steifen [[Thermoplaste|Thermoplasten]], faserverstärkte wärmehärtbareund thermoplastische Verbundwerkstoffe mit unidirektionaler oder nichtunidirektionaler Verstärkung, wie z. B. Matten, Gewebe, Rovinggewebe, geschnittene Fasern, verbundene und Hybridverstärkung; Rovings (Vorgarne) und gemahlene Fasern sowie Platten aus vorimprägnierten Werkstoffen (Prepregs) und steife wärmehärtbare Formmassen, einschließlich gefüllter und verstärkter Mischungen, Platten aus steifen [[Duroplaste|Duroplasten]], einschließlich solcher aus Schichtwerkstoffen. Dabei wird die beim [[Bruch]] aufgenommene Schlagarbeit E<sub>C</sub> eines gekerbten [[Prüfkörper]]s auf die Anfangsquerschnittsfläche des [[Prüfkörper]]s an der [[Kerb]]e bezogen ensprechend der folgenden Gleichung: | ||

{| | {| | ||

|IZOD- | |IZOD-Kerbschlagzähigkeit | ||

|<math>a_{iU}\,=\,\frac{E_c}{h\cdot b}</math> | |<math>a_{iU}\,=\,\frac{E_c}{h \cdot b}</math> | ||

|- | |- | ||

|} | |} | ||

mit | mit | ||

{| | {| | ||

|E<sub>c</sub> | |E<sub>c</sub> | ||

| | |width="15px" | | ||

|Schlagarbeit | |Schlagarbeit | ||

|- | |- | ||

|h | |h | ||

| | | | ||

|Dicke | |Dicke | ||

|- | |- | ||

|b | |b | ||

| | | | ||

|Breite | |Breite | ||

|} | |} | ||

Eine schematische Darstellung der Zähigkeitsprüfung in der IZOD-Anordnung zeigt Bild 3. | Eine schematische Darstellung der Zähigkeitsprüfung in der IZOD-Anordnung zeigt '''Bild 3'''. | ||

[[Datei:Schlagbiegeversuch_Anordnung_Izod.JPG]] | [[Datei:Schlagbiegeversuch_Anordnung_Izod.JPG]] | ||

{| | {| | ||

|- valign="top" | |||

|width="50px"|'''Bild 3''': | |||

|width="600px" |Schlagbeanspruchung bei IZOD-Anordnung | |||

|Schlagbeanspruchung bei IZOD-Anordnung | |||

|} | |} | ||

Die [[Prüfkörper]] können nach der entsprechenden | Die [[Prüfkörper]] können nach der entsprechenden [[Formmasse]]n-Norm oder durch Pressen und Spritzgießen hergestellt oder aus [[Vielzweckprüfkörper]]n entnommen werden. Die Abmessungen der unterschiedlichen [[Prüfkörper]] sind in der Tabelle aufgeführt. | ||

Die Abmessungen des rechteckigen Querschnitts der ungekerbten [[Prüfkörper]] sind: <br> | Die Abmessungen des rechteckigen Querschnitts der ungekerbten [[Prüfkörper]] sind: <br> | ||

{| | {| | ||

|Länge l | |Länge l | ||

| Zeile 184: | Zeile 170: | ||

|= | |= | ||

|(4,0 ± 0,2) mm | |(4,0 ± 0,2) mm | ||

|} | |} | ||

''' | |||

==Siehe auch== | |||

*[[Schlagbeanspruchung Kunststoffe]] | |||

*[[Schlagbeanspruchung Pendelschlagwerk]] | |||

*[[Kerbschlagbiegeversuch]] | |||

*[[Schlagzugversuch]] | |||

*[[Zähigkeit]] | |||

'''Literaturhinweis''' | |||

* DIN EN ISO 180 (2023-09): Kunststoffe – Bestimmung der Izod-Schlagzähigkeit | |||

[[Kategorie:Biegeversuch]] | |||

[[Kategorie:Schlagversuche]] | |||

Aktuelle Version vom 9. Januar 2026, 09:32 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schlagbiegeversuch

Schlagbiegeversuch nach Charpy

Russel hat im Jahre 1898 erstmals einen Pendelhammer als Prüfvorrichtung für die Schlagprüfung eingeführt. Jedoch ist diese Art der Versuchsführung heute nicht mit dem Namen Russel verbunden, sondern mit dem von Charpy, G. A. A., was an der Art und Weise liegt, mit der Charpy ab 1901 diese Methode zur Schlagbiegeprüfung metallischer Werkstoffe angewendet hat. So hat Charpy 1904 die integrale Schlagenergie als Zähigkeitswert vorgeschlagen, die er mittels seiner bekannten Anordnung bestimmt hatte. Obwohl seit der Einführung des Charpy-Versuches 100 Jahre vergangen sind, gehört die Ermittlung der Kerbschlagzähigkeit nach Charpy nach wie vor zu den verbreitesten Verfahren in der industriellen Prüfpraxis, wobei diese Methode jedoch aufgrund zahlreicher formaler Mängel streng genommen nur in der Qualitätssicherung ein berechtigtes Einsatzfeld hat.

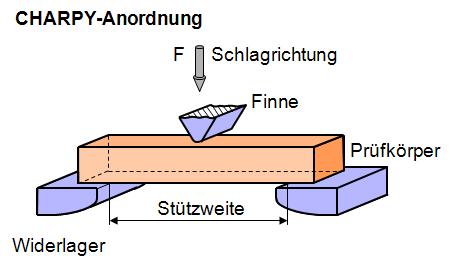

Der konventionelle Schlagbiegeversuch nach Charpy ist nach DIN EN ISO 179-1 genormt und dient der Beurteilung des Zähigkeitsverhaltens von Kunststoffen bei schlagartiger Beanspruchung unter Verwendung ungekerbter Prüfkörper. Bei der Charpy-Anordnung in einem Schlagbiegeversuch wird der Prüfkörper auf zwei Widerlagern positioniert und in der Mitte durch einen Pendelhammer eines Pendelschlagwerkes (siehe: Schlagbeanspruchung Pendelschlagwerk) schlagartig beansprucht (siehe Bild 1).

Die prismatischen Prüfkörper müssen nach der entsprechenden Formmasse-Norm hergestellt werden und können direkt mittels Spritzgießen oder aus gepressten bzw. gegossenen Platten spanend gefertigt werden. Die vorwiegend für Thermoplaste verwendeten Prüfkörper vom Typ 1 (siehe Tabelle) sind aus Vielzweckprüfkörpern nach DIN EN ISO 3167 Typ A entnehmbar. Die Prüfkörper Typ 2 und 3 werden nur für Verbundwerkstoffe mit interlaminarem Scherbruch, z. B. langfaserverstärkte Kunststoffe, verwendet.

| Bild 1: | Schematische Darstellung der Charpy-Anordnung zur Durchführung von Schlagbiegeversuchen |

Die für die Zerstörung der Prüfkörper mit definierten Abmessungen (siehe Tabelle) notwendige Brucharbeit wird mit dem Pendelschlagwerk ermittelt. Die Schwerkraft tritt dabei als Antriebskraft auf. Das Messprinzip eines Pendelschlagwerkes beruht auf der Bestimmung der Differenz zwischen Fallwinkel und Steigwinkel, welche durch den Engergieverlust des Pendelhammers durch die Brucharbeit am Prüfkörper bestimmt wird.

| Länge l (mm) | Breite b (mm) | Dicke h (mm) | Stützweite L (mm) | |

|---|---|---|---|---|

| Typ 1 | 80 ± 2 | 10,0 ± 0,2 | 4,0 ± 0,2 | 62 (+ 0,5/- 0,0) |

| Typ 2 | 25 h | 10 oder 15 | 3 | 20 h |

| Typ 3 | (11 oder 13) h | 10 oder 15 | 3 | (6 oder 8) h |

Die Berechnung der Schlagzähigkeit (Charpy) wird nach folgender Gleichung durchgeführt.

mit

| Wc | Schlagarbeit |

Literaturhinweise

- Russel, S. B. (1898): Experiments with a New Machine for Testing Materials by Impact. American Society of Civil Engineers 39/826, 237–250 [Reprint: Siewert, T. A., Manahan S. (Eds.) (2000): The Pendulum Impact Testing: A Century of Progress. ASTM STP 1380, 17–45]

- Charpy, G. A. A. (1901): Essay on the Metals Impact Bend Test of Notched Bars. [Reprint: Siewert, T. A., Manahan, S. (Eds.) (2000): The Pendulum Impact Testing: A Century of Progress. ASTM STP 1380]; Charpy, G. A. A. (1901): Note sur L’essai des metaux a la flexion par choc de barreaux entailles. Association internationale pour l’essai des materiaux. Congres de Budapest 1901 [auch veröffentlicht in: Soc. Ing. Civ. de Francis. Juni 1901, 848–877]

- Charpy, G. A. A. (1904): Report on Impact Test of Metals. Proc. Intern. Association for Testing Materials, Vol. I, Report III

- Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 151 ff (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23)

- DIN EN ISO 179-1 (2025-06): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 1: Nicht instrumentierte Schlagzähigkeitsprüfung (Entwurf)

Schlagbiegeversuch nach Dynstat

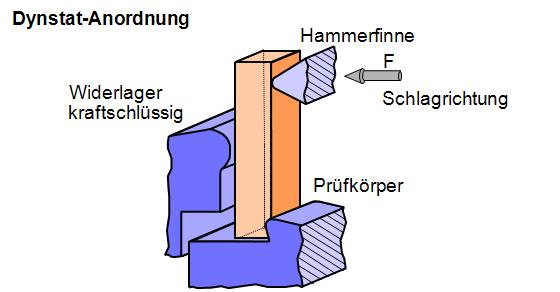

Die Ermittlung der Zähigkeitseigenschaften mittels DYNSTAT-Anordnung wird bevorzugt dann angewendet, wenn nur geringe Materialmengen zur Verfügung stehen (z. B. bei der Bauteilprüfung). In der DIN 53435 wird die Schlagzähigkeit an von ungekerbten Prüfkörpern in der Schlagbiegeanordnung (DS – G) nach folgender Gleichung ermittelt:

DYNSTAT-Schlagzähigkeit:

mit

| An | die vom Prüfkörper aufgenommene Schlagarbeit |

Im Bild 2 ist schematisch die Schlagbiegeanordnung eines ungekerbten Prüfkörpers dargestellt.

| Bild 2: | Schlagbiegeanordnung DS – G zur Ermittlung der Zähigkeit unter Nutzung der DYNSTAT-Anordnung |

Die für den Versuch möglichen Pendelhammerenergien sind 0,2 J, 0,5 J, 1,0 J und 2,0 J bei einer Auftreffgeschwindigkeit des Pendelhammers von 2,2 m/s. Die Prüfkörper werden spanend aus dem Formteil (Fertigteil) hergestellt. Alle Oberflächen und Kanten dürfen beim Betrachten mit dem bloßen Auge keine Beschädigungen und Fehlstellen erkennen lassen. Gegebenenfalls müssen durch Schleifen (Körnung 220 oder feiner) und anschließendes Polieren entstandene Riefen in Längsrichtung beseitigt werden.

Die Abmessungen des rechteckigen Querschnitts der ungekerbten Prüfkörper sind:

| Länge l | = | (15 ± 1) mm |

| Breite b | = | (10 ± 0,5) mm |

| Dicke h | = | 1,2 – 4,5 mm |

Der Prüfkörper wird kraftschlüssig senkrecht eingelegt, wobei die Einleglänge lE (5,5 ± 0,1) mm beträgt.

Literaturhinweis

- DIN 53435 (2024-10): Prüfung von Kunststoffen – Biegeversuch und Schlagbiegeversuch an Dynstat-Probekörpern

Schlagbiegeversuch nach Izod

Die Bestimmung der IZOD-Kerbschlagzähigkeit nach der Norm DIN EN ISO 180 erfolgt sowohl für steife thermoplastische Form- und Extrusionsmassen, einschließlich gefüllter und verstärkter Mischungen, sowie Platten aus steifen Thermoplasten, faserverstärkte wärmehärtbareund thermoplastische Verbundwerkstoffe mit unidirektionaler oder nichtunidirektionaler Verstärkung, wie z. B. Matten, Gewebe, Rovinggewebe, geschnittene Fasern, verbundene und Hybridverstärkung; Rovings (Vorgarne) und gemahlene Fasern sowie Platten aus vorimprägnierten Werkstoffen (Prepregs) und steife wärmehärtbare Formmassen, einschließlich gefüllter und verstärkter Mischungen, Platten aus steifen Duroplasten, einschließlich solcher aus Schichtwerkstoffen. Dabei wird die beim Bruch aufgenommene Schlagarbeit EC eines gekerbten Prüfkörpers auf die Anfangsquerschnittsfläche des Prüfkörpers an der Kerbe bezogen ensprechend der folgenden Gleichung:

| IZOD-Kerbschlagzähigkeit |

mit

| Ec | Schlagarbeit | |

| h | Dicke | |

| b | Breite |

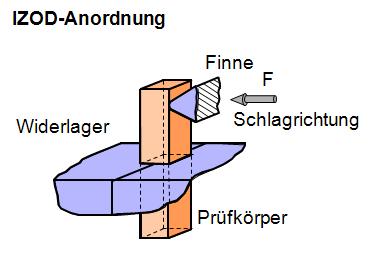

Eine schematische Darstellung der Zähigkeitsprüfung in der IZOD-Anordnung zeigt Bild 3.

| Bild 3: | Schlagbeanspruchung bei IZOD-Anordnung |

Die Prüfkörper können nach der entsprechenden Formmassen-Norm oder durch Pressen und Spritzgießen hergestellt oder aus Vielzweckprüfkörpern entnommen werden. Die Abmessungen der unterschiedlichen Prüfkörper sind in der Tabelle aufgeführt.

Die Abmessungen des rechteckigen Querschnitts der ungekerbten Prüfkörper sind:

| Länge l | = | (80 ± 2) mm |

| Breite b | = | (10,0 ± 0,2) mm |

| Dicke h | = | (4,0 ± 0,2) mm |

Siehe auch

- Schlagbeanspruchung Kunststoffe

- Schlagbeanspruchung Pendelschlagwerk

- Kerbschlagbiegeversuch

- Schlagzugversuch

- Zähigkeit

Literaturhinweis

- DIN EN ISO 180 (2023-09): Kunststoffe – Bestimmung der Izod-Schlagzähigkeit