Plastographie

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Plastographie

Plastographie oder Plastografie

Grundlagen

Die Plastographie ist die jüngste wissenschaftliche Teildisziplin der Materialographie und dient der Aufklärung sowie qualitativen und quantitativen Beschreibung der Struktur und Morphologie von Kunststoffen und deren Verbunden (siehe auch: Prüfung von Verbundwerkstoffen) mit Hilfe makro- und mikroskopischer Verfahren.

Die Plastographie beinhaltet die Aufklärung und Darstellung der strukturell-morphologischen Gefügemerkmale sowie die qualitative und quantitative Beschreibung des Gefüges von reinen, verstärkten und gefüllten Kunststoffen und Verbundkunststoffen unter Nutzung makro- und mikroskopischer experimenteller Untersuchungsmethoden einschließlich der Gefügetomographie und topographischen Verfahren zur Darstellung der Oberfläche von Brüchen (siehe auch: Fraktographie) [1–4].

Diese Methodik ist eine spezielle Disziplin der Werkstoffkunde polymerer Werkstoffe, die in der Qualitätssicherung, der Schadensfallanalyse und bei der Kunststoffprüfung und -entwicklung angewandt wird. Das sind die erforderlichen Präparationsverfahren, die verschiedensten makro- und mikroskopischen Untersuchungsmethoden bis zur Elektronen- und Digitalmikroskopie und der hochauflösenden Röntgen- oder Ultraschall-Computertomografie für Kunststoffe. Eingeschlossen sind auch die Analyse, Bewertung und Dokumentation der Befunde der Untersuchungen zur Darstellung der qualitativen und quantitativen Struktur- und Morphologiecharakterisierung sowie die Aufstellung von Struktur- oder Morphologie-Eigenschafts-Korrelationen (siehe: Mikroskopische Struktur). Diese Wissenschaftsdisziplin ist ein wesentlicher Bestandteil der Merseburger Schule und wurde maßgeblich von Trempler [5–11] und Michler [12–14] vorangetrieben.

Der Begriff Gefüge oder Mikrostruktur wird unabhängig vom Werkstoff (Metalle, Keramiken oder Polymere) nach [1] als Beschaffenheit der Gesamtheit jener Teilvolumina bezeichnet, von denen jedes bezüglich seiner Zusammensetzung und räumlichen Anordnung seiner Gefügebausteine hinsichtlich eines ortsfesten Bezugssystems (Achsenkreuz) in erster Näherung homogen und isotrop ist. Das Gefüge selbst ist durch die Art, Form, Größe, Verteilung und Orientierung der zugehörigen Gefügebestandteile charakterisiert.

Um das Gefüge eines polymeren Werkstoffs darstellen und bewerten zu können, sind spezielle Präparationstechniken erforderlich, die von denen der metallischen und keramischen Werkstoffe abweichen können. Diese Unterschiede sind in der strukturellen Vielfalt der Kunststoffe (Thermoplaste, Duroplaste und Elastomere), der vorhandenen Morphologie, Heterogenität und Anisotropie infolge Verstärkungs- und Füllstoffmaterialien sowie die thermische Beanspruchbarkeit begründet. Die Viskoelastizität und der unterschiedliche Vernetzungszustand der Kunststoffe in Zusammenhang mit differierenden Füllstoffen bedingen zudem eine stark variierende Härte, Kratz- und Abriebfestigkeit, wobei der Prüfkörperzustand durch die Temperatur und Feuchtigkeit zusätzlich beeinflusst werden kann. Präparationsfehler führen auch hier in der Regel zu Problemen bei der Beurteilung des Werkstoffgefüges. Grundlegende Präparationstechniken sind die Probenvorbereitung, wie Sägen oder Fräsen von Proben aus einem Bauteil, das Einbetten von Objekten, das Schleifen und Polieren sowie das Ätzen der Oberfläche des Prüfkörpers. Je nach Eigenschaften der Kunststoffe oder Kunststoffverbunde können duktiles plastisches oder sprödes Werkstoffverhalten beobachtet werden, wodurch differierende Präparationstechniken und -bedingungen für diese Werkstoffe resultieren. Neben den An- oder Dünnschliffen können auch spezielle Methoden zur Präparation z. B. Dünnschnitte angewandt werden.

Zur Darstellung der präparierten Kunststoffgefüge werden nachfolgend licht- oder elektronenmikroskopische Methoden und die Röntgendiffraktometrie als auch die Tomographie zur qualitativen und quantitativen Erfassung und Dokumentation der Gefügezustände genutzt [1–3].

Probennahme und -präparation

Die Präparation einer Probe umfasst die gesamte Vorbereitung für die geplanten makro- und mikroskopischen Untersuchungen des Gefügezustands, die mit der Probennahme, d. h. also dem plastographieorientierten Trennvorgang aus einem Kunststoffbauteil oder Halbzeug beginnt.

Die Aussagefähigkeit von makro- und mikroskopischen Analysemethoden wird wesentlich von der Probenahme und der nachfolgenden Präparation bedingt, wobei oftmals nur begrenzte Probenmengen zur Verfügung stehen wie es z. B. bei Schadensanalysen der Fall ist. Das Präparat bzw. die Probe stellt also nur eine Teilmenge dar und muss zur erfolgreichen Interpretation repräsentativ für das gesamte Bauteil sein, womit schon die Auswahl der Probe entscheidend für den Erfolg ist, da im Gegensatz zu metallischen Werkstoffen die Verarbeitung der Kunststoffe einen wesentlichen Einfluss auf das entstehende Gefüge bzw. die Morphologie ausübt [5, 15] (siehe: Mikroskopische Struktur). Da zudem bei Kunststoffen eine größere strukturelle Vielfalt, verbunden mit Variationen der Morphologie, als bei Metallen auftritt, ist eine klare Definition des geplanten Untersuchungsziels und der geeigneten Präparationsmethoden für den konkreten polymeren Werkstoff erforderlich [5, 9] (Tabelle 1).

| Präparat | Herstellung | Werkstoffe | Anwendung |

|---|---|---|---|

| Gesamtpräparat | intakte Probe aus Bauteil oder Halbzeug | alle Kunststoffe | Makroskopie zur Defektoskopie |

| Anschliff | Anschliff herstellen, kontrastieren, Ultrafräsen | Verbunde, harte und spröde Polymere | Auflichtmikroskopie, Phasenanalyse bei gefüllten Kunststoffen |

| Dick- und Dünnschliff | Anschliff auf Dicke schleifen, polieren (auf Dicke achten) | Verbunde, harte und spröde Polymere | Durchlichtmikroskopie Faserverteilung, Verteilung Sphärolithe |

| Dünnschnitt | Mikrotomschnitt, Gefrierschneiden | weiche, transparente und transluzente Polymere | Durchlichtmikroskopie, Überstrukturen, Fließlinien, Bindenähte |

| Bruch- oder Oberfläche | Fläche ohne Schädigung reinigen | Verbunde und gefüllte Polymere | Auflichtmikroskopie, Elektronenmikroskopie |

| Körnerpräparat | Körner in hochviskoses Immersionsmittel einbringen | amorphe und teilkristalline Polymere | Korngröße, Verteilung, Morphologie, Rundheit, Oberfläche der Körner |

| Fasereinbettung | Objektträger kleben oder einbetten | alle Faserarten | Auflichtmikroskopie, Faserdaten |

| Filmpräparat | Lösung auf Objektträger verdunsten, Schmelze auf Objektträger erstarren lassen | erstarrte Polymerschmelze oder getrocknete Lösung | Durchlichtmikroskopie, Optische Daten, Porosität, Größenverteilung |

Bei der Probennahme aus einem Bauteil ist eine visuelle Begutachtung des Objekts auf jeden Fall erforderlich, um die Positionen zur Probennahme festzulegen. Dabei haben sichtbare Schädigungen, eventuelle Fließlinien, Bindenähte oder erkennbare Verwirbelungen sowie Farbunterschiede (siehe auch: Farbe und Farbabstand) eine besondere Bedeutung [15, 16]. Diese Stellen sollten in Analogie zur Schadensanalyse weitläufig, deutlich und abwischfest markiert und dokumentiert (Fotos) werden, wobei hier schon die spätere Beobachtungsebene und die Lagerbedingungen (Klimatisierung) festgelegt werden sollten.

Die grobe Entnahme an den definierten Positionen kann dann mittels einem Trennschleifer oder Stichsäge erfolgen und die Probenvorbereitung an der exakten Position wird nachfolgend mit einer Bandsäge, Tischkreissäge oder mittels Wasserstrahlschneiden durchgeführt. Auf jeden Fall ist hier zu beachten, dass eine niedrige Schnitt- und Vorschubgeschwindigkeit gewählt wird und ausreichend gekühlt wird, um thermische Schädigungen des Kunststoffs sowie Veränderungen der Morphologie oder auch Artefakte zu vermeiden [15]. Außerdem sollte beachtet werden, ob die ausgewählte Probe noch für andere Untersuchungen nutzbar sein sollte.

Die entstehende, möglichst planparallele, Oberfläche der Trennungsschnitte ist dabei oftmals die spätere Anschlifffläche, weshalb schon beim Trennen auf mögliche Orientierungen, Anisotropien und eingebrachte Fehler zu achten ist (Bild 1 und 2). Fehler können primär beim Trennvorgang, dem Einbetten sowie dem Schleifen und Polieren auftreten, die sich in Gefügeveränderungen durch zu hohe Schleif- oder Schnittgeschwindigkeiten, Lockerung des Gefüges und Delamination von Verbundwerkstoffen oder fehlerhaften Lösungs- und Ätzmitteln mit Zerstörung des Gefüges oder der Morphologie äußern (Bild 1). Durch lokale Erwärmungen können zudem Gefügegradienten oder Verbundschädigungen infolge des Schleifens auftreten (Bild 2).

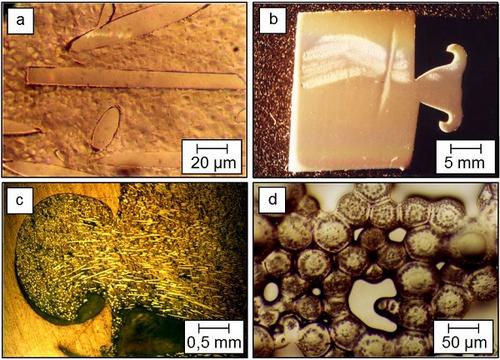

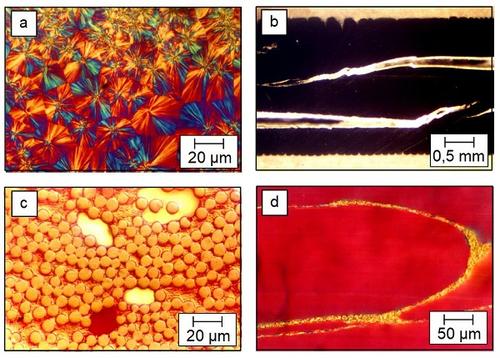

| Bild 1: | Präparationsfehler durch (a) Lockerung der Fasern durch zu langes Polieren, (b) lokale Aufschmelzungen beim Feinschleifen mit schlechter Kühlung, (c) Aufschmelzung durch zu hohe Temperatur des Einbettharzes und (d) Zerstörung der Probe durch das Lösungsmittel |

| Bild 2: | Präparationsfehler durch (a) Sphärolithgrößenvariation durch Temperaturgradienten beim Schleifen, (b) Materialtrennung in einer PVC-Probe durch mechanische Schädigung bei Probenahme, (c) Verbundfehler durch Lunker und helle Fremdeinschlüsse sowie (d) Verunreinigungen in einer Polyethylenmatrix eines Dünnschnitts |

Da die Anschliffe in der Regel nur kleine Proben betreffen, sollten diese nach dem Entgraten und Reinigen zur optimalen Handhabung eingefasst (Schliffklemmen) oder eingebettet werden. Nach dem Trocknungsprozess sollte die Probe zur Vermeidung von Fett- und Verunreinigungsaufträgen nur noch mit einer Pinzette behandelt werden. Grundsätzlich sollte das Trennen schonend erfolgen, um unerwünschte Gefügeveränderungen infolge von Wärmeentwicklung, Mikrorissbildung oder Delaminationen bei Verbunden (siehe auch: Mehrfachbruch UD-Tapes) zu vermeiden. Das Trennen mittels Laserstrahlschneiden sollte infolge der thermischen Beanspruchung der Kunststoffe nicht verwendet werden. Ein kratzerfreier Anschliff zur makro- und/oder mikroskopischen Gefügedarstellung sollte eine randscharfe und ebene Oberfläche ohne Mikrorisse (siehe: Riss) aufweisen. Dieser sollte repräsentativ für das lokale Gefüge sein und keine herstellungsbedingten Veränderungen wie plastische Deformationen, Ausbrüche, Kratz- und Schleifspuren sowie Verschmierungen oder Verunreinigungen (Scheingefüge) zeigen.

Einbetten von Proben

Die Einbettung der Proben dient einerseits der Probenmanipulation beim Schleifen und Polieren und andererseits zur Abstützung der Randzone sowie zur Vermeidung von herstellungsbedingten Randanrissen und bei Kunststoffen bevorzugt im Kaltbettverfahren durchgeführt [3, 5]. Die genutzten Einbettungsmittel sollten nicht mit der zu untersuchenden Probe, der verwendeten Form oder dem späterem Ätzmittel reagieren und aufgrund nutzbaren Viskosität keine Blasen- oder Porenbildung aufweisen. Zudem sollten diese Mittel ein ähnliches Schleif- und Polierverhalten hinsichtlich Härte und Festigkeit wie die eingebettet Probe zeigen [3]. Im Hinblick auf Gefügeveränderungen, Mikrorissbildung (siehe: Bruchentstehung) und Haftungsbedingungen im Randbereich darf außerdem keine starke Schwindung während des Vernetzungsvorgangs auftreten. Die Einbettformen können aus Polyethylen (Kurzzeichen: PE), Polyvinychlorid (Kurzzeichen: PVC), Silikonkautschuk oder auch Kunstharzen gefertigt werden, wobei teilweise ein Einfetten der Form notwendig ist.

Als Einbettmittel werden z. B. kalthärtende transparente oder eingefärbte Mehrkomponenten-Systeme (Harz, Härter und Beschleuniger) auf der Basis von Methylmethacrylat-, Polyester- oder Epoxidharzen verwendet. Dabei können die zu untersuchenden Proben senkrecht oder unter einem definierten Winkel (Schrägschliff) positioniert werden und nach dem Anmischen der pulverförmigen oder flüssigen Komponenten werden diese nach der Homogenisierung in die Form gegossen, wobei dann eine exotherme chemische Reaktion (Polymerisation) zum Aushärten und Fixierung der Probe führt. Die thermische Beanspruchung der Probe sollte 40 °C nicht überschreiten [5]. Werden die so fixierten Proben für spätere Untersuchungen benötigt, dann ist unter dem Gesichtspunkt der Alterung auf eine proben- und einbettmittelspezifische Lagerung hinsichtlich Temperatur, Feuchte, Druck und Beleuchtung zu achten.

Bei niedrigviskosen Einbettmitteln wie Epoxid-, Polyester- oder Acrylharzen wird oft unter Vakuum gearbeitet, wodurch feinste Hohlräume, Poren und Risse konsolidiert werden können und bei Einfärbung zusätzlich eine Kontrastierung erreicht wird.

Allerdings ist auch hier darauf zu achten, dass Komponenten des Einbettmittels nicht in die Probe eindringen dürfen, keine Anisotropie- oder Gefügeänderungen infolge zu hoher Temperatur auftreten und Spalt- oder Rissbildung durch Schrumpfeffekte (siehe: Schrumpfversuch) initiiert werden.

Partiell werden dem Einbettungsmaterial auch leitfähige Zusätze beigemischt, um die elektrostatische Aufladung bei einer nachfolgenden elektronenmikroskopischen Untersuchung zu verhindern.

Schleifen und Polieren der Proben

Zur Herstellung von Anschliffen bei polymeren Werkstoffen werden in der Regel die eingebetteten Proben ebenfalls geschliffen und poliert, wobei hier aber zumeist Siliziumkarbid- oder Diamantscheiben mit unterschiedlichsten Körnungen verwendet werden. Dabei werden zunächst Störschichten und Unebenheiten der Oberfläche (Rauheiten) durch Grob- oder Planschleifen beseitigt und nachfolgend wird die erforderliche Oberflächengüte durch den Feinschliff hergestellt. Grundsätzlich ist jedoch zu bemerken, dass diese Art der Anschliffherstellung sehr zeitaufwendig ist und hinreichende Erfahrung des Prüfers erfordert.

Da viele Kunststoffe eine relativ geringe Härte bei einer hohen Temperaturempfindlichkeit aufweisen, wird nahezu ausschließlich unter fließendem Wasser gearbeitet, da sich sonst Schleifkörner in die Oberfläche einpressen (Bild 2c) oder Verschmierungen infolge plastische Deformation (Bild 1b) entstehen [3, 5]. Auf jeden Fall ist immer auf einen hinreichenden Abtransport des Schleifmittels durch das Kühlmedium zu achten. Aufgrund dieser dargestellten Probleme wird die klassische Schlifftechnik eher bei harten, gefüllten oder verstärkten Kunststoffen angewandt [5], wobei hier andere Probleme durch Lockerung und Herausbrechen der Füll- oder Verstärkungsmaterialien auftreten können und die Anschlifffläche somit verfälscht wird (Bilder 1a und 2b). Infolge der speziellen Eigenschaften einiger Kunststoffe wie Alkohollöslichkeit oder der Wasseraufnahme bei Polyamiden (Kurzzeichen: PA) werden Bestandteile der Oberfläche angelöst oder es tritt eine Quellung (siehe: Wasseraufnahme) auf, die auch durch eine veränderte Kühlrate oder Tellergeschwindigkeit nicht behoben werden kann. Grundsätzlich können für die mechanische Anschliffherstellung die identischen Geräte wie in der Metallographie oder Keramographie verwendet werden (Bild 3).

| Bild 3: | Nassschleif- und Poliermaschinen (a) EcoMet250 der Fa. Bühler, Esslingen und (b) Metcon Digiprep 301 Fa. Schütz und Licht Prüftechnik GmbH, Langenfeld, mit horizontalen Drehtellern |

Zur Verbesserung des Abtrags und zur Kontrolle der entstehenden Schleifriefen sollte die Probe nach jeder Schleifstufe um 90° gedreht werden, damit für den Poliervorgang ein optimaler Ausgangszustand erzeugt wird. Das Feinschleifen (Körnungen 26 µm bis 3 µm) dient der Vorbereitung des finalen Poliervorganges und muss ebenfalls unter Kühlung stattfinden. In Analogie zum Feinschleifen wird das Vor- und Feinpolieren auch unter Kühlung bzw. Schmierung mit Wasser oder selten mit Glyzerol durchgeführt, wobei hier Körnungen zwischen 3 und 1 µm in Verbindung mit harten Poliertüchern eingesetzt werden. Das Feinstpolieren mit Al2O3 oder Diamantmehl und weichen Tüchern erzeugt als abschließende Behandlung den Anschliff, der allerdings noch mit destilliertem Wasser gereinigt werden sollte [5] und dann in der Regel für die Auflichtmikroskopie im Hell- oder Dunkelfeld genutzt wird.

Sollen optische Untersuchungen an Kunststoffen mittels Durchlichtmikroskopie z. B. Brechzahlmessungen vorgenommen werden, dann müssen Dünnschliffe hergestellt werden, die bei sorgfältiger Arbeit normalerweise weniger als im Dünnschnittverfahren geschädigt werden. In diesem Fall wird die polierte Anschliffoberfläche mit einem transparenten und isotropen Kittmittel (EP-Harz, Kanadabalsam oder Wachs) auf einem Objektträger aus Glas positioniert, wobei keine Luft eingeschlossen werden sollte. Anschließend wird die so fixierte Probe unter Vakuum auf die erforderliche Dicke des Dick- oder Dünnschliffs (7 bis 10 µm) abgearbeitet, nachfolgend eingebettet und dann lichtmikroskopisch untersucht [5].

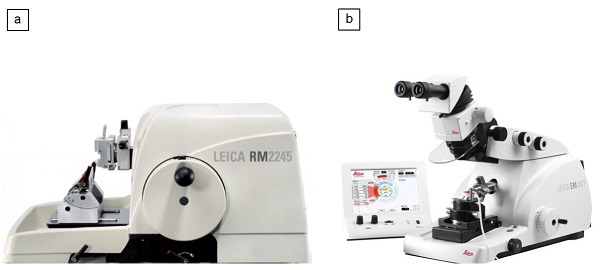

Bei vorhandener Gerätetechnik ist speziell bei weichen Kunststoffen die nicht so zeitintensive Dünnschnitttechnologie zu empfehlen, die Dicken von ca. 3 bis 10 µm erfordert. Dazu werden mit Glas-, Metall- oder Hartmetallmessern sowie mit Diamantkeilen unter Nutzung von Mikrotomen oder Ultramikrotomen von einer im Halter befindlichen Probe feinste Dünnschnitte, teilweise unter Mikroskopkontrolle, hergestellt und nachfolgend z. B. in Silikonöl als Immersionsmittel eingebettet (Bild 4). Entscheidend für die Nutzbarkeit der Dünnschnitte sind dabei die Schneidenqualität der Messer und von der Halterung hervorgerufenen Schnittkräfte, da ansonsten Einschlüsse ausbrechen oder plastische Verformungen auftreten können. Die erzeugten Dünnschnitte sind also vom Messertyp und der Härte des Kunststoffes abhängig und werden nur dann in den verfügbaren Einbettförmchen eingebettet, falls das Ergebnis der Herstellung befriedigend ist [5]. Neben diesem Schnittverfahren besitzt bei der Herstellung von Dünnschnitten die Kryo-Mikrotomie [4, 16] sowie das Ultrafräsen auch eine Bedeutung für spezielle Kunststoffe oder Kunststoffverbunde [3, 4, 16].

| Bild 4: | Handelsübliche Geräte der Microtomie und Ultramicrotomie (a) Microtom RM 2245 und (b) Ultramicrotom EM UC7 der Fa. Leica Microsystems GmbH, Wetzlar |

Ätzen

Vor dem Ätzen sollte eine mikroskopische Untersuchung des hergestellten Anschliffs im ungeätzten Zustand bei unterschiedlichen Vergrößerungsstufen erfolgen, da hier trotz der reflektierenden Oberfläche schon makroskopische Behandlungen und Defekte erkennbar sind. Auf der ungeätzten Oberfläche sind je nach Güte des Oberflächenzustandes folgende Behandlungs- und Defektzustände erkennbar:

- Lunker, Poren und Seigerungseffekte,

- Mikrolunker und -risse,

- Delaminationen und Randausbrüche,

- Mineralische und polymere Einschlüsse,

- Phasen bei Blends und Verbundkunststoffen.

Mit den optischen Kontrastierverfahren, die auch als optisches Ätzen bezeichnet werden, können mittels Dunkelfeldbeleuchtung in der Auflichtmikroskopie oder der Differential-Interferenzkontrast-Methode feinste Risse und Phasengrenzen sichtbar gemacht werden. Beschichtungen der Anschliffoberflächen mit Graphit und Gold bewirken eine verbesserte Reflexion an der Oberfläche der Kunststoffe und sollten bei mikrophotographischen oder rasterelektronenmikroskopische Aufnahmetechniken genutzt werden, wodurch Phasenbestandteile, Orientierungen (Texturen) oder Sphärolithe teilweise schon sichtbar werden. Zur Verbesserung der Detailerkennbarkeit dieser Gefügebestandteile ist das Ätzen erforderlich, wobei infolge der Struktur der Polymere eigentlich nur chemische Ätzverfahren einsetzbar sind [3].

Als Ätzmittel stehen für Kunststoffe verschiedene Säuren, Säuregemische oder organische Lösungsmittel zur Verfügung, die in [3] zusammenfassend dargestellt sind. Bei teilkristallinen Kunststoffen bewirkt die höhere Beständigkeit der kristallinen Phase einen stärkeren Angriff auf die amorphen Bereiche, so dass bei zu hoher Konzentration des Ätzmittels oder zu langer Einwirkzeit oder -temperatur die Morphologie des Kunststoffs signifikant verändert wird. Gleichzeitig kann hier ein Tempereffekt auftreten, der durch Spannungsabbau (Relaxation) ebenfalls Morphologieänderungen zur Folge hat. Durch entsprechende Testreihen ist zudem sicherzustellen, dass infolge des Ätzens keine Spannungsrisskorrosion, Crazes oder Mikrorisse mit Änderungen des globalen und lokalen Spannungszustandes auftreten.

Darstellung und Dokumentation des Gefüges

Die Plastographie hat das grundlegende Ziel die existierenden Gefügebestandteile eines Anschliffs hinsichtlich deren Art, Anzahl, Größe, Habitus sowie der Verteilung auf der Oberfläche qualitativ und quantitativ zu charakterisieren [3–7] und Wechselwirkungen der Realstruktur zu den Eigenschaften der polymeren Werkstoffe herzustellen und aufzuklären. In diesem Sinne ist die Plastographie eine der wesentlichsten Methoden der Kunststoffprüfung und dient speziell zur Darstellung von Zusammenhängen zwischen der Struktur und Morphologie, der Herstellungs- und Bearbeitungstechnologie als auch dem mechanischen, thermischen und technologischen Einsatzverhalten dieser Werkstoffe [8–11, 17, 18]. Die wichtigsten Untersuchungsmethoden zur Beurteilung und Dokumentation der Eigenschaften des Gefüges basieren auf den optischen Prüfmethoden, wie Licht- oder Elektronenmikroskopie, der Gefügetomographie als auch der Röntgen- und Elektronenbeugung sowie Elektronenstrahlmikroanalyse und Mikro-CT-Methoden.

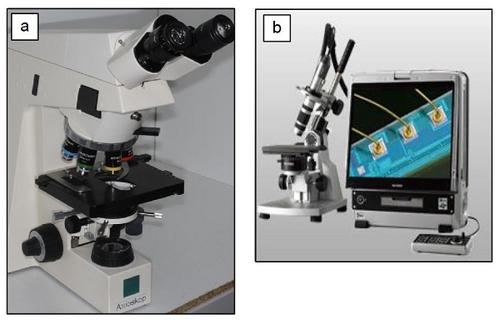

Eine grundlegende optische Prüfmethode ist die Lichtmikroskopie, die an Kunststoffanschliffen als Auflichtmikroskopie im Hell- oder Dunkelfeld realisiert wird (Bild 5a) [3], sowie an Dünnschliffen oder -schnitten im Durchlichtverfahren durchgeführt werden. Dazu kann das Hellfeld, die Polarisations- oder die Phasenkontrastmikroskopie herangezogen werden, wobei die optische Anisotropie vieler Kunststoffe genutzt wird.

| Bild 5: | Auflichtmikroskope (a) Axio Scope A1 der Fa. Carl Zeiss Microscopy GmbH, Jena und Digitalmikroskop (b) VHX 600F der Fa. Keyence Deutschland GmbH, Neu-Isenburg |

Infolge der Richtungsabhängigkeit der Brechungsindeces können über spezifischen Farbkontraste sowohl Gefügeunterschiede als auch Eigenspannungen z. B. in amorphen Kunststoffen nachgewiesen werden.

Für erhöhte Objektauflösungen werden je nach Eignung der Prüfobjekte auch die Digitalmikroskopie (Bild 5b), die Transmissions- und Rasterelektronenmikroskopie, Rasterkraftmikroskopie, Röntgendiffraktometrie als auch die Elektronenstrahlanalyse benutzt. Mittels der energiedissipativen Röntgenspektroskopie (EDX) kann im Rasterelektronenmikroskop zusätzlich die chemische Zusammensetzung der enthaltenen Gefügebestandteile analysiert werden.

Die bildliche Dokumentation des mikroskopischen Gefüges sollte unter dem Gesichtspunkt der eindeutigen und zweifelsfreien Darstellung von Befunden auf der Schlifffläche gestaltet werden, weshalb hier scharfe und detailreiche Fotos erforderlich sind. Der Ausstattungsgrad moderner Mikroskope gestattet zumeist die Aufnahme von farbigen Digitalfotos in hoher Qualität, wobei speziell bei gezoomten Bildern immer ein Vergrößerungsmaßstab und das Aufnahmedatum enthalten sein sollten. Neben der Digitalfotografie kann auch die digitale Videografie zur Herstellung von bildlichen Gefügedokumentationen genutzt werden, wobei hier die Daten in der Regel direkt auf einen angeschlossenen Rechner übermittelt werden, auf dem mittels geeigneter Software auch eine quantitative Gefügeanalyse ermöglicht wird.

Siehe auch

- Bruchparabeln

- Einfallstelle

- Gasblasen

- Fäden, Zipfel und Folien

- Lochbildung Folie

- Mikroporen

- Rampen, Schollen und Stufen

Literaturhinweise

| [1] | Schatt, W., Worch, H. (Hrsg.): Werkstoffwissenschaft. Deutscher Verlag für Grundstoffindustrie, Stuttgart, (1996), (ISBN 3-342-006-75-7; siehe AMK-Büchersammlung unter L 3-2) |

| [2] | Oettel, H., Schumann, H. (Hrsg.): Metallographie: Mit einer Einführung in die Keramographie. Wiley-VCH Verlag GmbH, Weinheim (2011), 15. Auflage (ISBN 978-3-527-32257-2; siehe AMK-Büchersammlung unter L 45-2) |

| [3] | Petzow, G.: Metallographisches, Keramographisches, Plastographisches Ätzen (Materialkundlich-Technische Reihe Bd. 1). Borntraeger Verlag, Stuttgart (2015), 7. Auflage (ISBN 978-3-443-23019-7; siehe AMK-Büchersammlung unter F 16) |

| [4] | Kern, M., Trempler, J.: Beobachtende und messende Mikroskopie in der Materialkunde. Brünne Verlag, Berlin (2007), (ISBN 978-3-9809848-6-7; siehe AMK-Büchersammlung unter F 15) |

| [5] | Trempler, J.: Materialmikroskopie unter besonderer Berücksichtigung der Kunststoffe. Teil I: Präparation von Kunststoffen für die Lichtmikroskopie. Praktische Metallographie 38 (2001) 5, 231–269 |

| [6] | Trempler, J.: Materialmikroskopie unter besonderer Berücksichtigung der Kunststoffe. Teil II: Beobachtende Lichtmikroskopie an Kunststoffen. Praktische Metallographie 40 (2003) 10, 481–531 |

| [7] | Trempler, J.: Materialmikroskopie unter besonderer Berücksichtigung der Kunststoffe. Teil III: Messende lichtmikroskopische Untersuchungsmethoden an Kunststoffen, A) Bestimmung der Anisotropie amorpher Kunststoffe. Praktische Metallographie 42 (2005) 12, 585–629 |

| [8] | Trempler, J.: Präparations- und Auswertefehler bei der lichtmikroskopischen Kunststoffanalyse. Fortschritte in der Metallographie, Band 38, Kneissl, A., (2006) 427–434 |

| [9] | Trempler, J.: Auswahlkriterien der Präparationsverfahren für die lichtmikroskopische Kunststoffanalyse. Fortschritte in der Metallographie, Band 39, Vetters, H., Mücklich, F., (2007) 195–200 |

| [10] | Trempler, J.: Gefügeausbildung in hochpolymeren Werkstoffen. Fortschritte in der Metallographie, Band 39, Vetters, H., Mücklich, F., (2007) 243–248 |

| [11] | Trempler, J.: Kunststoffpräparation durch Schleifen und Polieren. Fortschritte in der Metallographie, Band 39, Rettenmayer, M., Kneissl, A., (2008) 67–72 |

| [12] | Michler, G. H.: Kunststoff-Mikromechanik: Morphologie, Deformations- und Bruchmechanismen von polymeren Werkstoffen. Carl Hanser Verlag, München (1992), (ISBN 978-3-446-17068-1; siehe AMK-Büchersammlung unter F 4) |

| [13] | Michler, G. H.: Atlas of Polymer Structures: Morphology, Deformation and Fracture Structures. Carl Hanser Verlag, München (2016), (ISBN 978-1-569-90558-6; siehe AMK-Büchersammlung unter F 14) |

| [14] | Michler, G. H.: Electron Microscopy of Polymers. Springer Verlag, Berlin (2008) (ISBN 978-3-540-36350-7; siehe AMK-Büchersammlung unter F 1) |

| [15] | Bierögel, C.: Prüfkörperherstellung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2025) 4. Auflage, S. 17–42 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [16] | Kern, M.: Mikroskopische Technik für die industrielle Anwendung. Brünne Verlag, Berlin (2003), (ISBN 3-9804762-4-3; siehe AMK-Büchersammlung unter F 3) |

| [17] | Trempler, J.: Optische Eigenschaften. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2025) 4. Auflage, S. 311–343 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [18] | Schwarz, M., Münster, R.: Plastographische Werkstoff- und Schadensuntersuchung an Kunststoffbauteilen. Materialwissenschaft und Werkstofftechnik 26 (1995) 3, S. 128–132 |