Instrumentierter Durchstoßversuch: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (21 dazwischenliegende Versionen von 5 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

letzte Bearbeitung: {{REVISIONDAY2}}.{{REVISIONMONTH}}.{{REVISIONYEAR}} von: {{REVISIONUSER}} | |||

Der | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Instrumentierter Durchstoßversuch</span> | |||

__FORCETOC__ | |||

==Allgemeines== | |||

Der Instrumentierte Durchstoßversuch (auch als instrumentierter Schlagversuch bezeichnet) erweitert die in der DIN EN ISO 6603-1 und der DIN EN ISO 7765-1 beschriebenen konventionellen Verfahren (siehe auch: [[Durchstoßversuch]]) um die Aufzeichnung des Kraft-Zeit- bzw. Kraft-Verformungs-Verhaltens, wodurch das Werkstoffverhalten besser charakterisiert werden kann. Zudem werden für die instrumentierten Methoden weniger Prüfkörper benötigt.<br> | |||

Beschrieben werden die Versuche in den Normen DIN EN ISO 6603-2 und DIN ISO 7765-2. Erstere beschreibt die Prüfung an Platten (Dicke zwischen 1 mm und 4 mm) und die zweite Norm an Folien (Dicke bis 1 mm). Die Versuchsanordnung selbst ist für beide Standards ähnlich, so dass vom Grundaufbau und der Messtechnik ein identisches Prüfgerät verwendet werden kann (siehe auch: [[Schlagbeanspruchung Fallbolzensystem]]). Größere Unterschiede gibt es bei den aus den Kraft-Verformungs-Diagrammen gewonnenen Kennwerten. | |||

Die nachfolgenden Abschnitte erläutern beide Methoden unter prüf- und auswertetechnischen Aspekten. | |||

==Instrumentierter Durchstoßversuch für feste Kunststoffe (Platten)== | |||

[[ | Der instrumentierte Durchstoßversuch mit elektronischer Messwerterfassung zur Bestimmung des Durchstoßverhaltens von festen Kunststoffen wird nach DIN EN ISO 6603-2 durchgeführt [1] und stellt eine Erweiterung des [[Durchstoßversuch|konventionellen Durchstoßversuchs]] nach DIN EN ISO 6603-1 [2] dar.<br> | ||

Die zulässige Prüfkörperdicke von 1 mm bis 4 mm grenzt dieses Verfahren von der DIN ISO 7765-2 [3] ab, die für Folien (mit Dicken bis 1 mm) angewendet werden soll. | |||

Mit diesem Versuch wird das [[mehrachsiger Spannungszustand|mehrachsige]] Stoßverhalten von Kunststoffen senkrecht zur Plattenebene charakterisiert. Vorteilhaft ist hier, dass mit praktisch konstanter [[Prüfgeschwindigkeit]] das Kraft-Zeit- oder direkt das Kraft-Verformungs-Verhalten aufgezeichnet wird und aus diesen Diagrammen Mess- bzw. Kennwerte zur Charakterisierung des Stoßverhaltens bestimmbar sind. Wird die Temperatur und/oder die Prüfgeschwindigkeit variiert, dann lassen sich mit dieser Prüfmethode auch [[Spröd-Zäh-Übergang|Spröd-Zäh-Übergänge]] in Abhängigkeit von der [[Spröd-Zäh-Übergangstemperatur|Temperatur]] oder Frequenz ermitteln. | |||

===Gerätetechnik/Versuchsdurchführung=== | |||

< | |||

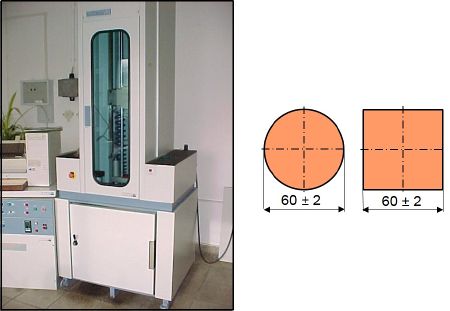

< | Zur experimentellen Durchführung werden Fallwerke mit instrumentierten Fallbolzen verwendet ('''Bild 1'''), z. B. Geräte vom Typ Fractovis der Fa. Instron/Ceast (siehe: [[Schlagbeanspruchung Fallbolzensystem]]). | ||

< | |||

< | [[Datei:Instrumentierter_Fallbolzenversuch-2.JPG|450px]] | ||

</ | {| | ||

|- valign="top" | |||

|width="50px"|'''Bild 1''': | |||

|width="600px"|Instrumentiertes Fallbolzenprüfsystem FRACTOVIS der Fa. Instron/Ceast und Darstellung der bevorzugten Prüfkörper für Kunststoffe | |||

|} | |||

Die Geometrie (Durchmesser) des Fallbolzens ist in der Norm [1] definiert und beträgt üblicherweise 20, manchmal auch 10 mm.<br> | |||

Die Kraftmessung wird durch eine [[Piezoelektrischer_Kraftaufnehmer|piezoelektrische Kraftmesszelle]] oder [[Dehnmessstreifen]] (DMS) realisiert, die nahe der Spitze des Fallbolzens appliziert sind.<br> | |||

Die Messwertaufzeichnung wird typischerweise durch einen Trigger (Kraftanstieg oder Lichtschranke) ausgelöst. Die Lichtschranke kann zusätzlich noch verwendet werden, um die reale Auftreffgeschwindigkeit zu ermitteln, indem ein am Fallbolzen montiertes Fähnchen die Lichtschranke kurz vor dem Auftreffpunkt durchläuft.<br> | |||

Existiert kein Wegmesssystem, wird die Verformung aus den Kraft-Zeit-Daten unter Kenntnis der Auftreffgeschwindigkeit mittels doppelter Integration berechnet.<br> | |||

Zur Vermeidung von Reibung (siehe auch: [[Reibungskraft]]) mit der Prüfkörperoberfläche und der Verfälschung der [[Messwert]]e kann der Fallbolzen mit Öl oder Fett eingeschmiert werden.<br> | |||

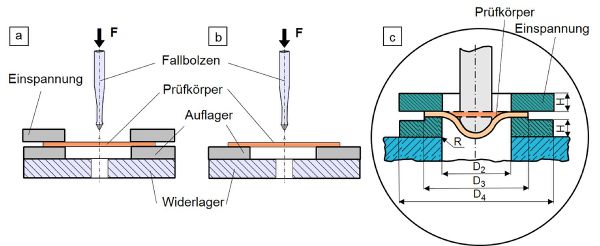

Während der Prüfung wird ein [[Prüfkörper]], der auch aus einem [[Kunststoffbauteil|Bauteil]] entnommen werden kann, und üblicherweise einen Durchmesser bzw. Kantenlängen von 60 mm besitzt, senkrecht zu seiner [[Oberfläche]] bei praktisch konstanter [[Geschwindigkeit]] von 4,4 m/s (entspricht ca. 1 m Fallhöhe) mit dem Stoßkörper durchstoßen (siehe '''Bild 2'''). | |||

[[Datei:Instrumentierter_Fallbolzenversuch-3.JPG|600px]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 2''': | |||

|width="600px"|Instrumentierte Fallhammerprüfung an eingespannten Plattenprüfkörpern | |||

|} | |||

Falls eine Beschleunigungseinrichtung appliziert ist, lassen sich auch höhere [[Prüfgeschwindigkeit]]en realisieren (20 m/s).<br> | |||

Die Prüfkörper können auf dem Tisch frei aufliegen oder mit einer Klemmvorrichtung (siehe: [[Prüfkörpereinspannung]]) rutsch- und schlupfsicher befestigt werden.<br> | |||

Optional kann das System mit einer Auffangvorrichtung versehen werden, um einen Mehrfachimpact bei nicht brechenden Prüfkörpern zu vermeiden. | |||

===Bewertung des Kraft-Verformungs-Verhaltens an spröden, duktilen und zähen Kunststoffen=== | |||

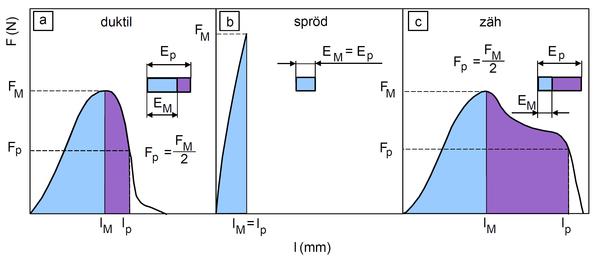

Das entstehende Diagramm kann nachfolgend messtechnisch ausgewertet werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenen Bruchbilds der Prüfkörper spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden (siehe [[Brucharten#Mikroskopische_Bruchmerkmale|mikroskopische Bruchmerkmale]] für [[Kunststoffe]]) ('''Bild 3'''). Die DIN EN ISO 6603-2 sieht eine Klassifizierung in folgende 4 Gruppen vor: | |||

:*Schädigung durch Fließen mit anschließenden Tiefziehen (YD) | |||

:*Schädigung durch Fließen mit anschließender stabiler Rissbildung (YS) | |||

:*Schädigung durch Fließen mit anschließender instabiler Rissbildung (YU) | |||

:*Schädigung ohne Fließen mit anschließender instabiler Rissbildung (NY) | |||

[[Datei:Instrumentierter_Durchstossversuch_3.JPG|600px]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 3''': | |||

|width="600px"|Schematisches Kraft-Verformungs-Verhalten (a) duktiler oder zäher, (b) spröder und (c) hochzäher Kunststoffen im instrumentierten Durchstoßversuch [3] | |||

|} | |||

Zwischen den einzelnen [[Kunststoffe]]n können bei diesem Verfahren Vergleiche nur dann hergestellt werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Beschaffenheit der [[Oberfläche]] und die Prüfbedingungen vergleichbar sind. Insbesondere die Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des Durchstoßversuches können die nachfolgenden [[Messgröße|Mess]]- und [[Kenngröße]]n angegeben werden: | |||

:* Maximalkraft F<sub>M</sub>, | |||

:* die Verformung bei Höchstkraft l<sub>M</sub>, | |||

:* die Energie bei Höchstkraft E<sub>M</sub>, | |||

:* die Durchstoßverformung l<sub>p</sub> und | |||

:* die Durchstoßenergie E<sub>p</sub>. | |||

Der Durchstoßpunkt ist dabei als der Punkt definiert, bei dem die Kraft auf die Hälfte der Höchstkraft abgefallen ist.<br> | |||

Anhang A der DIN EN ISO 6603-2 erlaubt außerdem die Festlegung eines Schädigungspunktes (F<sub>D</sub>). Dieser ist gekennzeichnet durch einen deutlichen Kraftabfall vor Erreichen des Kraftmaximums. Da hier ein erweiterter Interpretationsspielraum herrscht, sind die Kriterien für die Festlegung dieses Punktes gesondert zu vereinbaren. Der auf diese Weise festgelegte Schädigungspunkt unterscheidet sich von den Schädigungskenngrößen, die bei der [[Folienprüfung]] nach DIN ISO 7765-2 festgelegt werden können. | |||

'''Literaturhinweise''' | |||

{| | |||

|-valign="top" | |||

|[1] | |||

|DIN EN ISO 6603-2 (2023-11): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 2: Instrumentierter Schlagversuch | |||

|-valign="top" | |||

|[2] | |||

|DIN EN ISO 6603-1 (2000-10): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 1: Nicht-instrumentierter Schlagversuch | |||

|-valign="top" | |||

|[3] | |||

|DIN ISO 7765-2 (2023-02): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung | |||

|} | |||

==Instrumentierter Durchstoßversuch für Folien== | |||

Der instrumentierte Durchstoßversuch mit elektronischer Messwerterfassung zur Bestimmung der Schlagfestigkeit von Folien nach dem Fallhammerverfahren wird nach DIN ISO 7765-2 (siehe auch: [[Folienprüfung]]) durchgeführt [1] und erweitert die in der DIN EN ISO 7765-1 [2] beschriebene Versuchsvariante um die Aufzeichnung und Auswertung von Kraft-Zeit- bzw. Kraft-Verformungsdiagrammen, wodurch eine bessere Werkstoffcharakterisierung ermöglicht wird. Zudem werden weniger Prüfkörper benötigt als bei der konventionellen Methode.<br> | |||

Mit diesem Versuch wird das [[mehrachsiger Spannungszustand|mehrachsige]] Stoßverhalten von Kunststofffolien senkrecht zur Folienebene für maximal 1 mm dicke Folien charakterisiert. Vorteilhaft ist bei dieser Prüfnorm, dass mit praktisch konstanter [[Prüfgeschwindigkeit]] das Kraft-Zeit- oder direkt das Kraft-Verformungs-Verhalten aufgezeichnet wird und aus diesen Diagrammen [[Messwert|Mess-]] bzw. [[Werkstoffkennwert|Kennwerte]] zur Charakterisierung des Stoßverhaltens ableitbar sind. Wird die Temperatur und/oder die Prüfgeschwindigkeit variiert, dann lassen sich mit dieser Prüfmethode auch [[Spröd-Zäh-Übergang|Spröd-Zäh-Übergänge]] in Abhängigkeit von der [[Spröd-Zäh-Übergangstemperatur|Temperatur]] oder Frequenz bestimmen. | |||

===Gerätetechnik/Versuchsdurchführung=== | |||

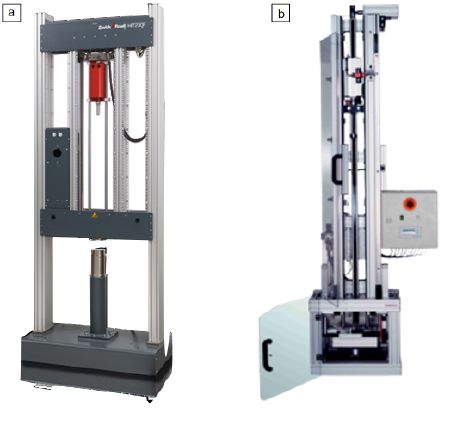

Zur experimentellen Durchführung werden Fallwerke mit [[Instrumentierung|instrumentierten]] Fallbolzen verwendet ('''Bild 4'''), beispielsweise Geräte vom Typ Fractovis der Fa. Ceast (heute Fa. Instron). Die Geometrie (Durchmesser) des Fallbolzens ist in der Norm [1] festgelegt und beträgt üblicherweise 20, manchmal auch 10 mm, wobei nahe der Spitze eine [[piezoelektrischer Kraftaufnehmer|piezoelektrische Kraftmesszelle]] oder [[Dehnmessstreifen]] (DMS) zur Kraftmessung appliziert ist. Zur Vermeidung von Reibung (siehe auch: [[Reibungskraft]]) kann der Fallbolzen mit Öl, Fett oder Talkum eingeschmiert werden. | |||

[[Datei:Instrumentierter_Durchstossversuch-1.JPG|450px]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 4''': | |||

|width="600px"|Instrumentierte Fallbolzenprüfsysteme (a) HIT230F der [https://www.zwick.de/ Fa. ZwickRoell GmbH & Co. KG, Ulm] und (b) PRIMUS der Fa. Coesfeld, Dortmund | |||

|} | |||

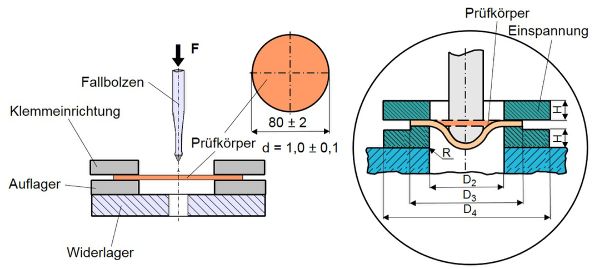

Während der Prüfung wird eine Folie oder [[Prüfkörper]], der nicht kantennah entnommen werden darf, mit einem Durchmesser von 80 mm senkrecht zu seiner [[Oberfläche]] bei praktisch konstanter [[Geschwindigkeit]] von 4,4 m/s (entspricht ca. 1 m Fallhöhe) mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet (siehe '''Bild 5''').<br> | |||

Die Kraftmessung wird durch eine [[Piezoelektrischer_Kraftaufnehmer|piezoelektrische Kraftmesszelle]] oder [[Dehnmessstreifen]] (DMS) realisiert, die nahe der Spitze des Fallbolzens appliziert sind.<br> | |||

Die Aufzeichnung der [[Messwert]]e wird typischerweise durch einen Trigger (Kraftanstieg oder Lichtschranke) ausgelöst. Die Lichtschranke kann zusätzlich noch verwendet werden, um die reale Auftreffgeschwindigkeit zu ermitteln, indem ein am Fallbolzen montiertes Fähnchen die Lichtschranke kurz vor dem Auftreffpunkt durchläuft. | |||

[[Datei:Instrumentierter_Durchstossversuch-2.JPG|600px]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 5''': | |||

|width="600px"|Instrumentierte Fallhammerprüfung an eingespannten Folienprüfkörpern | |||

|} | |||

Da die Folie biegeschlaff ist, sollte sie mittels der Klemmvorrichtung rutsch- und schlupfsicher befestigt werden.<br> | |||

Bei sehr zähen Folien kann es statt zum [[Bruch]] zu einem ausgeprägten Tiefziehverhalten kommen. In diesem Fall ist sicherzustellen, dass der Fallbolzen während des Tiefziehens nicht abgebremst oder aufgefangen wird. | |||

===Kraft-Verformungs-Verhalten, Messgrößen und Bruchbilder=== | |||

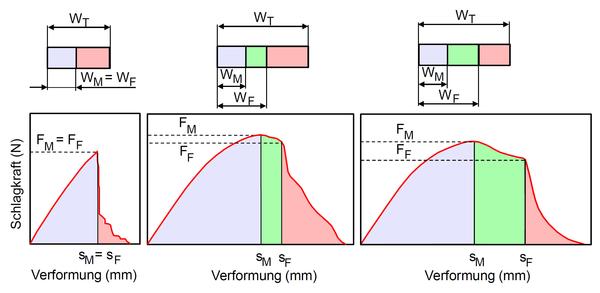

Die registrierten Kraft-Verformungs-Diagramme können nachfolgend messtechnisch ausgewertet werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenen Bruchbilds der Folie spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden (siehe [[Brucharten#Mikroskopische Bruchmerkmale|mikroskopische Bruchmerkmale]] für [[Kunststoffe]]) ('''Bild 6'''). | |||

[[Datei:Instrumentierter_Durchstossversuch_6.JPG|600px]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 6''': | |||

|width="600px"|Schematisches Kraft-Verformungs-Verhalten (a) spröder, (b) zäher und (c) hochzäher Kunststofffolien in der instrumentierten Fallhammerprüfung [4,5] | |||

|} | |||

Zwischen den einzelnen [[Kunststoffe]]n können bei diesem Verfahren Vergleiche nur dann hergestellt werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Oberflächenbeschaffenheit (siehe auch: [[Oberfläche]]) und die Prüfbedingungen vergleichbar sind. Insbesondere die Folien- bzw. Prüfkörperdicke spielt hier eine sehr wichtige Rolle. | |||

Im Ergebnis des Durchstoßversuches können die Durchstoßarbeit W<sub>T</sub>, die Energie bei Maximallast W<sub>M</sub> und die Energie am Schädigungspunkt W<sub>F</sub> als Mittelwerte angegeben werden, die mit Hilfe der nachfolgenden [[Messwert|Messgrößen]] berechnet werden: | |||

:* Maximalkraft F<sub>M</sub>, | |||

:* Verformung bei Höchstkraft s<sub>M</sub>, | |||

:* Schädigungsverformung s<sub>F</sub> und die | |||

:* Schädigungskraft F<sub>F</sub>. | |||

Der Schädigungspunkt, an dem F<sub>F</sub> und s<sub>F</sub> bestimmt werden, ist als der Punkt definiert, bei dem ein scharfer Kraftabfall auftritt, was laut DIN ISO 7765-2 als Anrisspunkt angesehen wird. Da hier, im Gegensatz zu den anderen Kenngrößen, ein erweiterter Interpretationsspielraum gegeben ist, müssen die Kriterien für die Festlegung dieses Punktes gesondert vereinbart werden. | |||

Bei der Prüfung von Platten nach DIN EN ISO 6603-2 [3] kann gemäß Anhang A ebenfalls ein Schädigungspunkt definiert werden (F<sub>D</sub>). Laut Norm befindet sich dieser jedoch vor dem Kraftmaximum. | |||

Ein Durchstoßpunkt, wie in der DIN EN ISO 6603-2 definiert, wird bei der [[Folienprüfung]] nach DIN ISO 7765-2 nicht angegeben. | |||

==Siehe auch== | |||

*[[Durchstoßversuch]] | |||

*[[Folienprüfung]] | |||

*[[Schlagbeanspruchung Fallbolzensystem]] | |||

*[[Spröd-Zäh-Übergang]] | |||

*[[Weiterreißversuch]] | |||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

{| | |||

|-valign="top" | |||

|[1] | |||

|DIN ISO 7765-2 (2023-02): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung | |||

|-valign="top" | |||

|[2] | |||

|DIN EN ISO 7765-1 (2004-10): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 1: Eingrenzungsverfahren | |||

|-valign="top" | |||

|[3] | |||

|DIN EN ISO 6603-2 (2023-11): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 2: Instrumentierter Schlagversuch | |||

|-valign="top" | |||

|[4] | |||

|[[Reincke,_Katrin|Reincke, K.]], [[Grellmann,_Wolfgang|Grellmann, W.]]: Approaches to Characterise the Mechanical Properties of Films and Elastomers. In: [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], Langer, B.: Deformation and Fracture Behaviour of Polymer Materials. Springer Series in Materials Science 247, Springer Verlag, Berlin Heidelberg (2017) 225–236 (ISBN 978-3-319-41877-3; e-Book: ISBN 978-3-319-41879-7; siehe [[AMK-Büchersammlung]] unter A 19) | |||

|-valign="top" | |||

|[5] | |||

|Reincke, K.: Testing of Polymeric Films. In: [https://de.wikipedia.org/wiki/Wolfgang_Grellmann Grellmann, W.], [[Seidler,_Sabine|Seidler, S.]] (Eds.): Polymer Testing. Carl Hanser Verlag München (2022). 3rd. Edition, p. 643-678 (ISBN 978-1-56990-806-8; e-Book ISBN 978-1-56990-807-5; ePub ISBN 978-1-56990-802-2; siehe [[AMK-Büchersammlung]] unter A 22) | |||

|} | |||

[[Kategorie:Folienprüfung]] | |||

[[Kategorie:Schlagversuche]] | |||

Aktuelle Version vom 22. Oktober 2024, 13:34 Uhr

letzte Bearbeitung: 22.10.2024 von: Loeffler-Kamann

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Instrumentierter Durchstoßversuch

Allgemeines

Der Instrumentierte Durchstoßversuch (auch als instrumentierter Schlagversuch bezeichnet) erweitert die in der DIN EN ISO 6603-1 und der DIN EN ISO 7765-1 beschriebenen konventionellen Verfahren (siehe auch: Durchstoßversuch) um die Aufzeichnung des Kraft-Zeit- bzw. Kraft-Verformungs-Verhaltens, wodurch das Werkstoffverhalten besser charakterisiert werden kann. Zudem werden für die instrumentierten Methoden weniger Prüfkörper benötigt.

Beschrieben werden die Versuche in den Normen DIN EN ISO 6603-2 und DIN ISO 7765-2. Erstere beschreibt die Prüfung an Platten (Dicke zwischen 1 mm und 4 mm) und die zweite Norm an Folien (Dicke bis 1 mm). Die Versuchsanordnung selbst ist für beide Standards ähnlich, so dass vom Grundaufbau und der Messtechnik ein identisches Prüfgerät verwendet werden kann (siehe auch: Schlagbeanspruchung Fallbolzensystem). Größere Unterschiede gibt es bei den aus den Kraft-Verformungs-Diagrammen gewonnenen Kennwerten.

Die nachfolgenden Abschnitte erläutern beide Methoden unter prüf- und auswertetechnischen Aspekten.

Instrumentierter Durchstoßversuch für feste Kunststoffe (Platten)

Der instrumentierte Durchstoßversuch mit elektronischer Messwerterfassung zur Bestimmung des Durchstoßverhaltens von festen Kunststoffen wird nach DIN EN ISO 6603-2 durchgeführt [1] und stellt eine Erweiterung des konventionellen Durchstoßversuchs nach DIN EN ISO 6603-1 [2] dar.

Die zulässige Prüfkörperdicke von 1 mm bis 4 mm grenzt dieses Verfahren von der DIN ISO 7765-2 [3] ab, die für Folien (mit Dicken bis 1 mm) angewendet werden soll.

Mit diesem Versuch wird das mehrachsige Stoßverhalten von Kunststoffen senkrecht zur Plattenebene charakterisiert. Vorteilhaft ist hier, dass mit praktisch konstanter Prüfgeschwindigkeit das Kraft-Zeit- oder direkt das Kraft-Verformungs-Verhalten aufgezeichnet wird und aus diesen Diagrammen Mess- bzw. Kennwerte zur Charakterisierung des Stoßverhaltens bestimmbar sind. Wird die Temperatur und/oder die Prüfgeschwindigkeit variiert, dann lassen sich mit dieser Prüfmethode auch Spröd-Zäh-Übergänge in Abhängigkeit von der Temperatur oder Frequenz ermitteln.

Gerätetechnik/Versuchsdurchführung

Zur experimentellen Durchführung werden Fallwerke mit instrumentierten Fallbolzen verwendet (Bild 1), z. B. Geräte vom Typ Fractovis der Fa. Instron/Ceast (siehe: Schlagbeanspruchung Fallbolzensystem).

| Bild 1: | Instrumentiertes Fallbolzenprüfsystem FRACTOVIS der Fa. Instron/Ceast und Darstellung der bevorzugten Prüfkörper für Kunststoffe |

Die Geometrie (Durchmesser) des Fallbolzens ist in der Norm [1] definiert und beträgt üblicherweise 20, manchmal auch 10 mm.

Die Kraftmessung wird durch eine piezoelektrische Kraftmesszelle oder Dehnmessstreifen (DMS) realisiert, die nahe der Spitze des Fallbolzens appliziert sind.

Die Messwertaufzeichnung wird typischerweise durch einen Trigger (Kraftanstieg oder Lichtschranke) ausgelöst. Die Lichtschranke kann zusätzlich noch verwendet werden, um die reale Auftreffgeschwindigkeit zu ermitteln, indem ein am Fallbolzen montiertes Fähnchen die Lichtschranke kurz vor dem Auftreffpunkt durchläuft.

Existiert kein Wegmesssystem, wird die Verformung aus den Kraft-Zeit-Daten unter Kenntnis der Auftreffgeschwindigkeit mittels doppelter Integration berechnet.

Zur Vermeidung von Reibung (siehe auch: Reibungskraft) mit der Prüfkörperoberfläche und der Verfälschung der Messwerte kann der Fallbolzen mit Öl oder Fett eingeschmiert werden.

Während der Prüfung wird ein Prüfkörper, der auch aus einem Bauteil entnommen werden kann, und üblicherweise einen Durchmesser bzw. Kantenlängen von 60 mm besitzt, senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit von 4,4 m/s (entspricht ca. 1 m Fallhöhe) mit dem Stoßkörper durchstoßen (siehe Bild 2).

| Bild 2: | Instrumentierte Fallhammerprüfung an eingespannten Plattenprüfkörpern |

Falls eine Beschleunigungseinrichtung appliziert ist, lassen sich auch höhere Prüfgeschwindigkeiten realisieren (20 m/s).

Die Prüfkörper können auf dem Tisch frei aufliegen oder mit einer Klemmvorrichtung (siehe: Prüfkörpereinspannung) rutsch- und schlupfsicher befestigt werden.

Optional kann das System mit einer Auffangvorrichtung versehen werden, um einen Mehrfachimpact bei nicht brechenden Prüfkörpern zu vermeiden.

Bewertung des Kraft-Verformungs-Verhaltens an spröden, duktilen und zähen Kunststoffen

Das entstehende Diagramm kann nachfolgend messtechnisch ausgewertet werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenen Bruchbilds der Prüfkörper spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden (siehe mikroskopische Bruchmerkmale für Kunststoffe) (Bild 3). Die DIN EN ISO 6603-2 sieht eine Klassifizierung in folgende 4 Gruppen vor:

- Schädigung durch Fließen mit anschließenden Tiefziehen (YD)

- Schädigung durch Fließen mit anschließender stabiler Rissbildung (YS)

- Schädigung durch Fließen mit anschließender instabiler Rissbildung (YU)

- Schädigung ohne Fließen mit anschließender instabiler Rissbildung (NY)

| Bild 3: | Schematisches Kraft-Verformungs-Verhalten (a) duktiler oder zäher, (b) spröder und (c) hochzäher Kunststoffen im instrumentierten Durchstoßversuch [3] |

Zwischen den einzelnen Kunststoffen können bei diesem Verfahren Vergleiche nur dann hergestellt werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Beschaffenheit der Oberfläche und die Prüfbedingungen vergleichbar sind. Insbesondere die Prüfkörperdicke spielt hier eine sehr wichtige Rolle. Im Ergebnis des Durchstoßversuches können die nachfolgenden Mess- und Kenngrößen angegeben werden:

- Maximalkraft FM,

- die Verformung bei Höchstkraft lM,

- die Energie bei Höchstkraft EM,

- die Durchstoßverformung lp und

- die Durchstoßenergie Ep.

Der Durchstoßpunkt ist dabei als der Punkt definiert, bei dem die Kraft auf die Hälfte der Höchstkraft abgefallen ist.

Anhang A der DIN EN ISO 6603-2 erlaubt außerdem die Festlegung eines Schädigungspunktes (FD). Dieser ist gekennzeichnet durch einen deutlichen Kraftabfall vor Erreichen des Kraftmaximums. Da hier ein erweiterter Interpretationsspielraum herrscht, sind die Kriterien für die Festlegung dieses Punktes gesondert zu vereinbaren. Der auf diese Weise festgelegte Schädigungspunkt unterscheidet sich von den Schädigungskenngrößen, die bei der Folienprüfung nach DIN ISO 7765-2 festgelegt werden können.

Literaturhinweise

| [1] | DIN EN ISO 6603-2 (2023-11): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 2: Instrumentierter Schlagversuch |

| [2] | DIN EN ISO 6603-1 (2000-10): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 1: Nicht-instrumentierter Schlagversuch |

| [3] | DIN ISO 7765-2 (2023-02): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung |

Instrumentierter Durchstoßversuch für Folien

Der instrumentierte Durchstoßversuch mit elektronischer Messwerterfassung zur Bestimmung der Schlagfestigkeit von Folien nach dem Fallhammerverfahren wird nach DIN ISO 7765-2 (siehe auch: Folienprüfung) durchgeführt [1] und erweitert die in der DIN EN ISO 7765-1 [2] beschriebene Versuchsvariante um die Aufzeichnung und Auswertung von Kraft-Zeit- bzw. Kraft-Verformungsdiagrammen, wodurch eine bessere Werkstoffcharakterisierung ermöglicht wird. Zudem werden weniger Prüfkörper benötigt als bei der konventionellen Methode.

Mit diesem Versuch wird das mehrachsige Stoßverhalten von Kunststofffolien senkrecht zur Folienebene für maximal 1 mm dicke Folien charakterisiert. Vorteilhaft ist bei dieser Prüfnorm, dass mit praktisch konstanter Prüfgeschwindigkeit das Kraft-Zeit- oder direkt das Kraft-Verformungs-Verhalten aufgezeichnet wird und aus diesen Diagrammen Mess- bzw. Kennwerte zur Charakterisierung des Stoßverhaltens ableitbar sind. Wird die Temperatur und/oder die Prüfgeschwindigkeit variiert, dann lassen sich mit dieser Prüfmethode auch Spröd-Zäh-Übergänge in Abhängigkeit von der Temperatur oder Frequenz bestimmen.

Gerätetechnik/Versuchsdurchführung

Zur experimentellen Durchführung werden Fallwerke mit instrumentierten Fallbolzen verwendet (Bild 4), beispielsweise Geräte vom Typ Fractovis der Fa. Ceast (heute Fa. Instron). Die Geometrie (Durchmesser) des Fallbolzens ist in der Norm [1] festgelegt und beträgt üblicherweise 20, manchmal auch 10 mm, wobei nahe der Spitze eine piezoelektrische Kraftmesszelle oder Dehnmessstreifen (DMS) zur Kraftmessung appliziert ist. Zur Vermeidung von Reibung (siehe auch: Reibungskraft) kann der Fallbolzen mit Öl, Fett oder Talkum eingeschmiert werden.

| Bild 4: | Instrumentierte Fallbolzenprüfsysteme (a) HIT230F der Fa. ZwickRoell GmbH & Co. KG, Ulm und (b) PRIMUS der Fa. Coesfeld, Dortmund |

Während der Prüfung wird eine Folie oder Prüfkörper, der nicht kantennah entnommen werden darf, mit einem Durchmesser von 80 mm senkrecht zu seiner Oberfläche bei praktisch konstanter Geschwindigkeit von 4,4 m/s (entspricht ca. 1 m Fallhöhe) mit dem Stoßkörper durchstoßen und gleichzeitig das Kraft-Verformungs-Diagramm aufgezeichnet (siehe Bild 5).

Die Kraftmessung wird durch eine piezoelektrische Kraftmesszelle oder Dehnmessstreifen (DMS) realisiert, die nahe der Spitze des Fallbolzens appliziert sind.

Die Aufzeichnung der Messwerte wird typischerweise durch einen Trigger (Kraftanstieg oder Lichtschranke) ausgelöst. Die Lichtschranke kann zusätzlich noch verwendet werden, um die reale Auftreffgeschwindigkeit zu ermitteln, indem ein am Fallbolzen montiertes Fähnchen die Lichtschranke kurz vor dem Auftreffpunkt durchläuft.

| Bild 5: | Instrumentierte Fallhammerprüfung an eingespannten Folienprüfkörpern |

Da die Folie biegeschlaff ist, sollte sie mittels der Klemmvorrichtung rutsch- und schlupfsicher befestigt werden.

Bei sehr zähen Folien kann es statt zum Bruch zu einem ausgeprägten Tiefziehverhalten kommen. In diesem Fall ist sicherzustellen, dass der Fallbolzen während des Tiefziehens nicht abgebremst oder aufgefangen wird.

Kraft-Verformungs-Verhalten, Messgrößen und Bruchbilder

Die registrierten Kraft-Verformungs-Diagramme können nachfolgend messtechnisch ausgewertet werden, um das Werkstoffverhalten unter Stoßbeanspruchung zu bewerten. Es können anhand der Diagrammform und des aufgetretenen Bruchbilds der Folie spröde, zähe oder sehr zähe Brüche voneinander unterschieden werden (siehe mikroskopische Bruchmerkmale für Kunststoffe) (Bild 6).

| Bild 6: | Schematisches Kraft-Verformungs-Verhalten (a) spröder, (b) zäher und (c) hochzäher Kunststofffolien in der instrumentierten Fallhammerprüfung [4,5] |

Zwischen den einzelnen Kunststoffen können bei diesem Verfahren Vergleiche nur dann hergestellt werden, wenn die Prüfkörperherstellung, Prüfkörperabmessungen, Oberflächenbeschaffenheit (siehe auch: Oberfläche) und die Prüfbedingungen vergleichbar sind. Insbesondere die Folien- bzw. Prüfkörperdicke spielt hier eine sehr wichtige Rolle.

Im Ergebnis des Durchstoßversuches können die Durchstoßarbeit WT, die Energie bei Maximallast WM und die Energie am Schädigungspunkt WF als Mittelwerte angegeben werden, die mit Hilfe der nachfolgenden Messgrößen berechnet werden:

- Maximalkraft FM,

- Verformung bei Höchstkraft sM,

- Schädigungsverformung sF und die

- Schädigungskraft FF.

Der Schädigungspunkt, an dem FF und sF bestimmt werden, ist als der Punkt definiert, bei dem ein scharfer Kraftabfall auftritt, was laut DIN ISO 7765-2 als Anrisspunkt angesehen wird. Da hier, im Gegensatz zu den anderen Kenngrößen, ein erweiterter Interpretationsspielraum gegeben ist, müssen die Kriterien für die Festlegung dieses Punktes gesondert vereinbart werden.

Bei der Prüfung von Platten nach DIN EN ISO 6603-2 [3] kann gemäß Anhang A ebenfalls ein Schädigungspunkt definiert werden (FD). Laut Norm befindet sich dieser jedoch vor dem Kraftmaximum.

Ein Durchstoßpunkt, wie in der DIN EN ISO 6603-2 definiert, wird bei der Folienprüfung nach DIN ISO 7765-2 nicht angegeben.

Siehe auch

- Durchstoßversuch

- Folienprüfung

- Schlagbeanspruchung Fallbolzensystem

- Spröd-Zäh-Übergang

- Weiterreißversuch

Literaturhinweise

| [1] | DIN ISO 7765-2 (2023-02): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung |

| [2] | DIN EN ISO 7765-1 (2004-10): Kunststofffolien und -bahnen – Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 1: Eingrenzungsverfahren |

| [3] | DIN EN ISO 6603-2 (2023-11): Kunststoffe – Bestimmung des Durchstoßverhaltens von festen Kunststoffen – Teil 2: Instrumentierter Schlagversuch |

| [4] | Reincke, K., Grellmann, W.: Approaches to Characterise the Mechanical Properties of Films and Elastomers. In: Grellmann, W., Langer, B.: Deformation and Fracture Behaviour of Polymer Materials. Springer Series in Materials Science 247, Springer Verlag, Berlin Heidelberg (2017) 225–236 (ISBN 978-3-319-41877-3; e-Book: ISBN 978-3-319-41879-7; siehe AMK-Büchersammlung unter A 19) |

| [5] | Reincke, K.: Testing of Polymeric Films. In: Grellmann, W., Seidler, S. (Eds.): Polymer Testing. Carl Hanser Verlag München (2022). 3rd. Edition, p. 643-678 (ISBN 978-1-56990-806-8; e-Book ISBN 978-1-56990-807-5; ePub ISBN 978-1-56990-802-2; siehe AMK-Büchersammlung unter A 22) |