Instrumentierter Kerbschlagbiegeversuch: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (9 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{Language_sel|LANG=eng|ARTIKEL=Instrumented Charpy Impact Test}} | |||

{{PSM_Infobox}} | |||

<span style="font-size:1.2em;font-weight:bold;">Instrumentierter Kerbschlagbiegeversuch (IKBV)</span> | <span style="font-size:1.2em;font-weight:bold;">Instrumentierter Kerbschlagbiegeversuch (IKBV)</span> | ||

__FORCETOC__ | |||

==Allgemeines== | |||

Der instrumentierte Kerbschlagbiegeversuch (IKBV) ist ein in der Werkstoffentwicklung und -optimierung zunehmend angewendetes Verfahren der mechanischen [[Werkstoffprüfung]] bzw. der experimentellen bruchmechanischen Prüfung (siehe [[Bruchmechanische Prüfung]]). | |||

==Aussagefähigkeit des IKBV== | |||

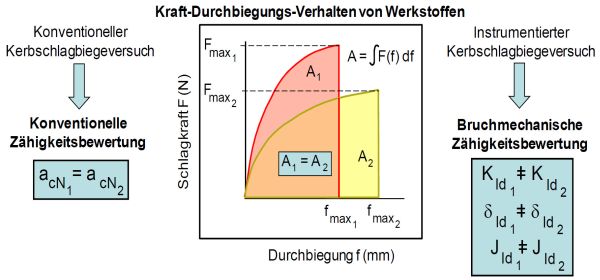

'''Bild 1''' zeigt die Bedeutung der instrumentierten Versuchsführung (siehe [[Instrumentierung]]) bei der Durchführung des [[Kerbschlagbiegeversuch]]es auf. Während die Kerbschlagarbeit A, die im Rahmen der konventionellen Zähigkeitsbewertung aufgrund ihres integralen Charakters für beide Werkstoffe identisch ist (A<sub>1</sub> = A<sub>2</sub> und a<sub>cN1</sub> = a<sub>cN2</sub>), zeigt das Ergebnis des instrumentierten Versuches deutliche Unterschiede bezüglich der Kraft (F<sub>max1</sub> > F<sub>max2</sub>) und der Verformungskomponente (f<sub>max1</sub> < f<sub>max2</sub>). Darüber hinaus ermöglicht die Durchführung des instrumentierten Kerbschlagbiegeversuches z. B. die Ermittlung von bruchmechanischen Zähigkeitskenngrößen K<sub>Id</sub>, δ<sub>Id</sub> und J<sub>Id</sub>, die bei beiden verglichenen Werkstoffen deutlich differieren und somit die Unterscheidung ermöglichen (siehe auch: [[Erkenntnisniveauebenen der Bruchmechanik]]). | |||

'''Bild 1''' zeigt die Bedeutung der instrumentierten Versuchsführung (siehe [[Instrumentierung]]) bei der Durchführung des | |||

[[Datei:ikbv2016_1.jpg]] | [[Datei:ikbv2016_1.jpg]] | ||

| Zeile 14: | Zeile 17: | ||

|} | |} | ||

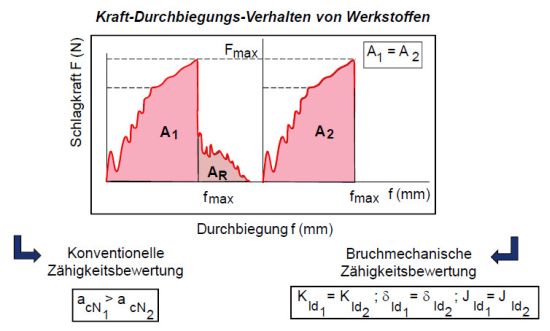

Ein anderer Fall, wo bei der Beurteilung der [[Zähigkeit]] von Werkstoffen mittels konventionellen [[Kerbschlagbiegeversuch]]s Probleme auftreten können, ist in Bild 2 dargestellt. Hier tritt im Kerbschlagbiegeversuch bei den identischen Werkstoffen 1 und 2 (A<sub>1</sub> = A<sub>2</sub>) ein nicht zu vernachlässigender Anteil an Rissverzögerungsenergie (crack arrest energy) A<sub>R</sub> bei dem Werkstoff 1 auf, der allerdings nur bei instrumentierter Versuchsdurchführung sichtbar und quantifizierbar ist. Da dieser Anteil bei einer bruchmechanischen Auswertung nicht berücksichtigt wird, besitzen beide Werkstoffe infolge A<sub>1</sub> = A<sub>2</sub> somit ein identisches Zähigkeitsniveau bei allen bruchmechanischen Kennwerten. Werden konventionelle Kerbschlagbiegeversuche an diesen Werkstoffen durchgeführt, dann wird die Rissverzögerungsenergie, falls vorhanden, in die Bewertung eingehen. Somit wird Werkstoff 1 infolge A<sub>1</sub>+A<sub>R</sub> > A<sub>2</sub> in seinem Zähigkeitsniveau überbewertet, obwohl A<sub>1</sub> = A<sub>2</sub> ist. | Ein anderer Fall, wo bei der Beurteilung der [[Zähigkeit]] von Werkstoffen mittels konventionellen [[Kerbschlagbiegeversuch]]s Probleme auftreten können, ist in Bild 2 dargestellt. Hier tritt im Kerbschlagbiegeversuch bei den identischen Werkstoffen 1 und 2 (A<sub>1</sub> = A<sub>2</sub>) ein nicht zu vernachlässigender Anteil an [[Rissverzögerungsenergie]] (crack arrest energy) A<sub>R</sub> bei dem Werkstoff 1 auf, der allerdings nur bei instrumentierter Versuchsdurchführung sichtbar und quantifizierbar ist. Da dieser Anteil bei einer bruchmechanischen Auswertung nicht berücksichtigt wird, besitzen beide Werkstoffe infolge A<sub>1</sub> = A<sub>2</sub> somit ein identisches Zähigkeitsniveau bei allen bruchmechanischen Kennwerten. Werden konventionelle Kerbschlagbiegeversuche an diesen Werkstoffen durchgeführt, dann wird die Rissverzögerungsenergie, falls vorhanden, in die Bewertung eingehen. Somit wird Werkstoff 1 infolge A<sub>1</sub>+A<sub>R</sub> > A<sub>2</sub> in seinem [[Zähigkeit|Zähigkeitsniveau]] überbewertet, obwohl A<sub>1</sub> = A<sub>2</sub> ist. | ||

[[Datei:ikbv2015_2.jpg]] | [[Datei:ikbv2015_2.jpg]] | ||

| Zeile 22: | Zeile 25: | ||

|width="600px" |Schematische Darstellung von Kraft-Durchbiegungs-Diagrammen von Werkstoffen mit und ohne Rissverzögerungsenergie | |width="600px" |Schematische Darstellung von Kraft-Durchbiegungs-Diagrammen von Werkstoffen mit und ohne Rissverzögerungsenergie | ||

|} | |} | ||

==Anwendung== | |||

Die Anwendung des instrumentierten Kerbschlagbiegeversuches kann also entweder mit der Zielstellung erfolgen, zusätzlich zur Ermittlung der Schlag- bzw. Kerbschlagzähigkeit a<sub>cU</sub> bzw. a<sub>cN</sub> eine Bewertung des Kraft-Durchbiegungs-Verhaltens durchzuführen (siehe konventioneller [[Schlagbiegeversuch]]). In diesem Fall kommt die Norm DIN EN ISO 179-2 zur Anwendung, oder der instrumentierte Kerbschlagbiegeversuch wird als experimentelle Grundlage einer bruchmechanischen Zähigkeitscharakterisierung von Werkstoffen durchgeführt. | Die Anwendung des instrumentierten Kerbschlagbiegeversuches kann also entweder mit der Zielstellung erfolgen, zusätzlich zur Ermittlung der Schlag- bzw. Kerbschlagzähigkeit a<sub>cU</sub> bzw. a<sub>cN</sub> eine Bewertung des Kraft-Durchbiegungs-Verhaltens durchzuführen (siehe konventioneller [[Schlagbiegeversuch]]). In diesem Fall kommt die Norm DIN EN ISO 179-2 zur Anwendung, oder der instrumentierte Kerbschlagbiegeversuch wird als experimentelle Grundlage einer bruchmechanischen Zähigkeitscharakterisierung von Werkstoffen durchgeführt. | ||

==Siehe auch== | |||

*[[Bruchmechanische Prüfung]] | |||

*[[Instrumentierung]] | |||

*[[MPK-Prozedur MPK-IKBV]] | |||

*[[Instrumentierter Kerbschlagzugversuch]] | |||

*[[Schlagbeanspruchung Pendelschlagwerk]] | |||

*[[Schlagbeanspruchung Kunststoffe]] | |||

*[[Zähigkeit]] | |||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

* Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation, Technische Hochschule Merseburg, | * [[Blumenauer,_Horst|Blumenauer, H.]], Schröder, H.: Anwendung des registrierenden Schlagbiegeversuches zur Prüfung von Polymerwerkstoffen. Plaste und Kautschuk 20 (1973) 11, 832–833 | ||

* DIN EN ISO 179-2 ( | * [[Grellmann,_Wolfgang|Grellmann, W.]]: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), [https://de.wikipedia.org/wiki/Technische_Hochschule_Leuna-Merseburg Technische Hochschule Merseburg], Wiss. Zeitschrift TH Merseburg 28 (1986), H. 6, S. 787–788 ([https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/Habil_Grellmann_Inhaltsverzeichnis.pdf Inhaltsverzeichnis], [https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/Habil_Grellmann_Kurzfassung.pdf Kurzfassung]) | ||

* [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.]: Probleme und Ergebnisse der instrumentierten Kerbschlagbiegeprüfung von Polymerwerkstoffen. In: Henning, K., Michael, B. (Hrsg.): Fracture Mechanics, Micromechanics and Coupled Fields (FMC). Series (1982) Nr. 3, S. 102–111 (siehe [[AMK-Büchersammlung]] unter E 43) | |||

* [https://de.wikipedia.org/wiki/Wolfgang_Grellmann Grellmann, W.]: Probleme der Ermittlung von Bruch- und Trägheitskräften bei der Bestimmung dynamischer Bruchzähigkeiten von Polymerwerkstoffen. In: Henning, K., Michael, B. (Hrsg.): Fracture Mechanics, Micromechanics and Coupled Fields (FMC). Series (1982) Nr. 3, S. 142–151 (siehe [[AMK-Büchersammlung]] unter E 43) | |||

* DIN EN ISO 179-2 (2020-09): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 2: Instrumentierte Schlagzähigkeitsprüfung | |||

* ESIS P2-92 (1992): Procedure for Determining the Fracture Behaviour of Materials | * ESIS P2-92 (1992): Procedure for Determining the Fracture Behaviour of Materials | ||

* ESIS TC 4 (2001): A Testing Protocol for Conducting J-Crack Growth Resistance Curve Test on Plastics | * ESIS TC 4 (2001): A Testing Protocol for Conducting J-Crack Growth Resistance Curve Test on Plastics | ||

* [[MPK-Prozedur_MPK-IKBV]] (2016-08): Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch: Prozedur zur Ermittlung des Risswiderstandsverhaltens aus dem instrumentierten Kerbschlagbiegeversuch | * [[MPK-Prozedur_MPK-IKBV]] (2016-08): Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch: Prozedur zur Ermittlung des Risswiderstandsverhaltens aus dem instrumentierten Kerbschlagbiegeversuch | ||

* Grellmann, W., Langer, B.: Methods for Polymer Diagnostics for the Automotive Industry. Materialprüfung 55 (2013) 17–22 [ | * [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], Langer, B.: Methods for Polymer Diagnostics for the Automotive Industry. Materialprüfung 55 (2013) 17–22 [https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/Methods_for_Polymer_Diagnostics_for_the_Automotive_Industry__Grellmann_Langer_2013_.pdf Download als pdf] | ||

| Zeile 40: | Zeile 57: | ||

[[Kategorie:Bruchmechanik]] | [[Kategorie:Bruchmechanik]] | ||

[[Kategorie:Instrumentierter Kerbschlagbiegeversuch]] | [[Kategorie:Instrumentierter Kerbschlagbiegeversuch]] | ||

[[Kategorie:Schlagversuche]] | |||

Aktuelle Version vom 8. Januar 2026, 13:36 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Instrumentierter Kerbschlagbiegeversuch (IKBV)

Allgemeines

Der instrumentierte Kerbschlagbiegeversuch (IKBV) ist ein in der Werkstoffentwicklung und -optimierung zunehmend angewendetes Verfahren der mechanischen Werkstoffprüfung bzw. der experimentellen bruchmechanischen Prüfung (siehe Bruchmechanische Prüfung).

Aussagefähigkeit des IKBV

Bild 1 zeigt die Bedeutung der instrumentierten Versuchsführung (siehe Instrumentierung) bei der Durchführung des Kerbschlagbiegeversuches auf. Während die Kerbschlagarbeit A, die im Rahmen der konventionellen Zähigkeitsbewertung aufgrund ihres integralen Charakters für beide Werkstoffe identisch ist (A1 = A2 und acN1 = acN2), zeigt das Ergebnis des instrumentierten Versuches deutliche Unterschiede bezüglich der Kraft (Fmax1 > Fmax2) und der Verformungskomponente (fmax1 < fmax2). Darüber hinaus ermöglicht die Durchführung des instrumentierten Kerbschlagbiegeversuches z. B. die Ermittlung von bruchmechanischen Zähigkeitskenngrößen KId, δId und JId, die bei beiden verglichenen Werkstoffen deutlich differieren und somit die Unterscheidung ermöglichen (siehe auch: Erkenntnisniveauebenen der Bruchmechanik).

| Bild 1: | Schematische Darstellung eines Kraft-Durchbiegungs-Diagrammes von zwei Werkstoffen mit unterschiedlichem Deformationsverhalten |

Ein anderer Fall, wo bei der Beurteilung der Zähigkeit von Werkstoffen mittels konventionellen Kerbschlagbiegeversuchs Probleme auftreten können, ist in Bild 2 dargestellt. Hier tritt im Kerbschlagbiegeversuch bei den identischen Werkstoffen 1 und 2 (A1 = A2) ein nicht zu vernachlässigender Anteil an Rissverzögerungsenergie (crack arrest energy) AR bei dem Werkstoff 1 auf, der allerdings nur bei instrumentierter Versuchsdurchführung sichtbar und quantifizierbar ist. Da dieser Anteil bei einer bruchmechanischen Auswertung nicht berücksichtigt wird, besitzen beide Werkstoffe infolge A1 = A2 somit ein identisches Zähigkeitsniveau bei allen bruchmechanischen Kennwerten. Werden konventionelle Kerbschlagbiegeversuche an diesen Werkstoffen durchgeführt, dann wird die Rissverzögerungsenergie, falls vorhanden, in die Bewertung eingehen. Somit wird Werkstoff 1 infolge A1+AR > A2 in seinem Zähigkeitsniveau überbewertet, obwohl A1 = A2 ist.

| Bild 2: | Schematische Darstellung von Kraft-Durchbiegungs-Diagrammen von Werkstoffen mit und ohne Rissverzögerungsenergie |

Anwendung

Die Anwendung des instrumentierten Kerbschlagbiegeversuches kann also entweder mit der Zielstellung erfolgen, zusätzlich zur Ermittlung der Schlag- bzw. Kerbschlagzähigkeit acU bzw. acN eine Bewertung des Kraft-Durchbiegungs-Verhaltens durchzuführen (siehe konventioneller Schlagbiegeversuch). In diesem Fall kommt die Norm DIN EN ISO 179-2 zur Anwendung, oder der instrumentierte Kerbschlagbiegeversuch wird als experimentelle Grundlage einer bruchmechanischen Zähigkeitscharakterisierung von Werkstoffen durchgeführt.

Siehe auch

- Bruchmechanische Prüfung

- Instrumentierung

- MPK-Prozedur MPK-IKBV

- Instrumentierter Kerbschlagzugversuch

- Schlagbeanspruchung Pendelschlagwerk

- Schlagbeanspruchung Kunststoffe

- Zähigkeit

Literaturhinweise

- Blumenauer, H., Schröder, H.: Anwendung des registrierenden Schlagbiegeversuches zur Prüfung von Polymerwerkstoffen. Plaste und Kautschuk 20 (1973) 11, 832–833

- Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H. 6, S. 787–788 (Inhaltsverzeichnis, Kurzfassung)

- Grellmann, W.: Probleme und Ergebnisse der instrumentierten Kerbschlagbiegeprüfung von Polymerwerkstoffen. In: Henning, K., Michael, B. (Hrsg.): Fracture Mechanics, Micromechanics and Coupled Fields (FMC). Series (1982) Nr. 3, S. 102–111 (siehe AMK-Büchersammlung unter E 43)

- Grellmann, W.: Probleme der Ermittlung von Bruch- und Trägheitskräften bei der Bestimmung dynamischer Bruchzähigkeiten von Polymerwerkstoffen. In: Henning, K., Michael, B. (Hrsg.): Fracture Mechanics, Micromechanics and Coupled Fields (FMC). Series (1982) Nr. 3, S. 142–151 (siehe AMK-Büchersammlung unter E 43)

- DIN EN ISO 179-2 (2020-09): Kunststoffe – Bestimmung der Charpy-Schlageigenschaften – Teil 2: Instrumentierte Schlagzähigkeitsprüfung

- ESIS P2-92 (1992): Procedure for Determining the Fracture Behaviour of Materials

- ESIS TC 4 (2001): A Testing Protocol for Conducting J-Crack Growth Resistance Curve Test on Plastics

- MPK-Prozedur_MPK-IKBV (2016-08): Prüfung von Kunststoffen – Instrumentierter Kerbschlagbiegeversuch: Prozedur zur Ermittlung des Risswiderstandsverhaltens aus dem instrumentierten Kerbschlagbiegeversuch

- Grellmann, W., Langer, B.: Methods for Polymer Diagnostics for the Automotive Industry. Materialprüfung 55 (2013) 17–22 Download als pdf

Weitere Literaturhinweise siehe Instrumentierung