Bindenaht: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (5 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{Language_sel|LANG=eng|ARTIKEL=Weld Line}} | |||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Bindenaht</span> | <span style="font-size:1.2em;font-weight:bold;">Bindenaht</span> | ||

__FORCETOC__ | |||

==Allgemeine Differenzierung== | |||

Grundsätzlich unterscheidet man zwischen den statischen und dynamischen Bindenähten. Statische Bindenähte entstehen z. B. während des Schweißprozesses beim Fügen von [[Thermoplaste|thermoplastischen]] [[Formmasse|Formteilen]]. Eine dynamische Bindenaht entsteht in einem [[Kunststoffbauteil]] im Spritzgießprozess durch den Zusammenfluss von mindestens zwei Masseströmen z. B. hinter Hohlräumen, durch Wanddickenunterschiede oder durch mehrere Anschnitte des Tools. | |||

==Bindenaht und Fließfront== | |||

Eine Bindenaht ist grundsätzlich eine potentielle Schwachstelle im Bauteil. Die Fließfronten treffen hierbei aufgrund einer Volumendehnung senkrecht aufeinander und verschweißen. Je geringer der Druck und die Temperatur sind, umso geringer ist die [[Zugfestigkeit|Festigkeit]] der Bindenaht. Verstärkungsfasern orientieren sich aufgrund der während des Spritzgießprozesses wirkenden Scherung und der Strömungsverhältnisse parallel zur Bindenaht ('''Bild 1''' und '''Bild 3'''). | Eine Bindenaht ist grundsätzlich eine potentielle Schwachstelle im [[Bauteilprüfung|Bauteil]]. Die Fließfronten treffen hierbei aufgrund einer Volumendehnung senkrecht aufeinander und verschweißen. Je geringer der Druck und die Temperatur sind, umso geringer ist die [[Zugfestigkeit|Festigkeit]] der Bindenaht. Verstärkungsfasern orientieren sich aufgrund der während des Spritzgießprozesses wirkenden Scherung und der Strömungsverhältnisse parallel zur Bindenaht ('''Bild 1''' und '''Bild 3'''). | ||

==Kerbwirkung der Bindenaht in Bauteilen== | |||

Ist die Schmelze bereits so stark abgekühlt, dass ein Verschweißen der aufeinander treffenden Schmelzefronten nicht mehr vollständig erfolgen kann, ist die Bindenaht an der [[Oberfläche]] als V-förmige [[Kerb]]e zu erkennen ('''Bild 2 b'''). Sollten in diesem Bereich Zugspannungen auftreten, kommt es infolge der [[Kerbempfindlichkeit|Kerbwirkung]] zu einer Spannungsüberhöhung an der Bindenaht, die dann als Sollbruchstelle fungiert. Die Konstruktion von [[Kunststoffbauteil]]en sollte so gestaltet werden, dass Bindenähte im Hauptbeanspruchungsbereich vermieden werden. | Ist die Schmelze bereits so stark abgekühlt, dass ein Verschweißen der aufeinander treffenden Schmelzefronten nicht mehr vollständig erfolgen kann, ist die Bindenaht an der [[Oberfläche]] als V-förmige [[Kerb]]e zu erkennen ('''Bild 2 b'''). Sollten in diesem Bereich Zugspannungen auftreten, kommt es infolge der [[Kerbempfindlichkeit|Kerbwirkung]] zu einer Spannungsüberhöhung an der Bindenaht, die dann als Sollbruchstelle fungiert. Die Konstruktion von [[Kunststoffbauteil]]en sollte so gestaltet werden, dass Bindenähte im Hauptbeanspruchungsbereich vermieden werden. | ||

| Zeile 17: | Zeile 23: | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild 2''': | |width="50px"|'''Bild 2''': | ||

|width="600px" |a) Polarisationsmikroskopische Aufnahme eines Dünnschnitts, Bauteil aus PA6 im Bereich der Bindenaht [1], b) auflichtmikroskopische Aufnahme eines Bauteils aus Polyoxymethylen ([[Kurzzeichen]]: POM) mit kreisförmigen Bindenähten [2] | |width="600px" |a) [[Polarisationsoptische Untersuchung|Polarisationsmikroskopische Aufnahme]] eines Dünnschnitts, Bauteil aus PA6 im Bereich der Bindenaht [1], b) auflichtmikroskopische Aufnahme eines Bauteils aus Polyoxymethylen ([[Kurzzeichen]]: POM) mit kreisförmigen Bindenähten [2] | ||

|} | |} | ||

| Zeile 26: | Zeile 32: | ||

|width="600px" |Bindenahtmorphologie von langfaserverstärktem Polypropylen (Stahlfasern), a) lichtmikroskopische Aufnahme eines Dünnschnitts, b) Stahlfasernetzwerk im Bindenahtbereich nach der Veraschung [3] | |width="600px" |Bindenahtmorphologie von langfaserverstärktem Polypropylen (Stahlfasern), a) lichtmikroskopische Aufnahme eines Dünnschnitts, b) Stahlfasernetzwerk im Bindenahtbereich nach der Veraschung [3] | ||

|} | |} | ||

==Siehe auch== | |||

*[[Faserorientierung]] | |||

*[[Glasfaserorientierung]] | |||

*[[Polarisationsoptische Untersuchung]] | |||

*[[C-förmiger Prüfkörper]] | |||

*[[Schrumpfung]] | |||

*[[Einfallstelle]] | |||

*[[Vakuolen]] | |||

| Zeile 32: | Zeile 47: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|VDI 3822 | |VDI 3822 Blatt 2.1.2 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|Kurr, F.: Praxishandbuch der Qualitäts- und Schadensanalyse für Kunststoffe. Carl Hanser Verlag München (2014) (ISBN 978-3- | |Kurr, F.: Praxishandbuch der Qualitäts- und Schadensanalyse für Kunststoffe. Carl Hanser Verlag München (2014) (ISBN 978-3-446-43775-3; siehe [[AMK-Büchersammlung]] unter D 6-2) | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

|Roth, S.: Spritzgegossene Abschirmgehäuse aus stahlfasergefüllten Thermoplasten – Materialeigenschaften, Verarbeitung, Gestaltung. Technische Universität Chemnitz, Dissertation 2007 | |Roth, S.: Spritzgegossene Abschirmgehäuse aus stahlfasergefüllten Thermoplasten – Materialeigenschaften, Verarbeitung, Gestaltung. Technische Universität Chemnitz, ([https://www.deutsche-digitale-bibliothek.de/item/RWGSATMWKBLPXFYVZKOT77KYTHW2RUID?isThumbnailFiltered=true&query=Spritzgegossene+Abschirmgeh%C3%A4use+aus+stahlfasergef%C3%BCllten+Thermoplasten&rows=20&offset=0&viewType=list&firstHit=RWGSATMWKBLPXFYVZKOT77KYTHW2RUID&lastHit=lasthit&hitNumber=1 Dissertation]) 2007 | ||

|} | |} | ||

[[Kategorie: | [[Kategorie:Schadensanalyse_Bauteilversagen]] | ||

Aktuelle Version vom 8. Januar 2026, 09:27 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Bindenaht

Allgemeine Differenzierung

Grundsätzlich unterscheidet man zwischen den statischen und dynamischen Bindenähten. Statische Bindenähte entstehen z. B. während des Schweißprozesses beim Fügen von thermoplastischen Formteilen. Eine dynamische Bindenaht entsteht in einem Kunststoffbauteil im Spritzgießprozess durch den Zusammenfluss von mindestens zwei Masseströmen z. B. hinter Hohlräumen, durch Wanddickenunterschiede oder durch mehrere Anschnitte des Tools.

Bindenaht und Fließfront

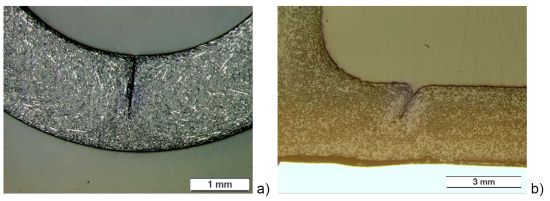

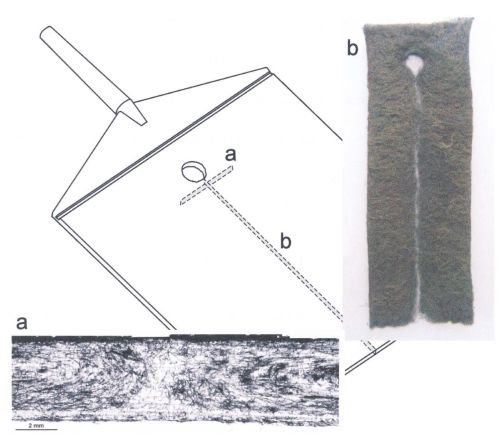

Eine Bindenaht ist grundsätzlich eine potentielle Schwachstelle im Bauteil. Die Fließfronten treffen hierbei aufgrund einer Volumendehnung senkrecht aufeinander und verschweißen. Je geringer der Druck und die Temperatur sind, umso geringer ist die Festigkeit der Bindenaht. Verstärkungsfasern orientieren sich aufgrund der während des Spritzgießprozesses wirkenden Scherung und der Strömungsverhältnisse parallel zur Bindenaht (Bild 1 und Bild 3).

Kerbwirkung der Bindenaht in Bauteilen

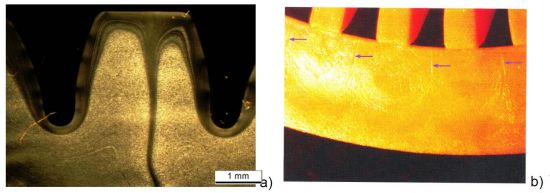

Ist die Schmelze bereits so stark abgekühlt, dass ein Verschweißen der aufeinander treffenden Schmelzefronten nicht mehr vollständig erfolgen kann, ist die Bindenaht an der Oberfläche als V-förmige Kerbe zu erkennen (Bild 2 b). Sollten in diesem Bereich Zugspannungen auftreten, kommt es infolge der Kerbwirkung zu einer Spannungsüberhöhung an der Bindenaht, die dann als Sollbruchstelle fungiert. Die Konstruktion von Kunststoffbauteilen sollte so gestaltet werden, dass Bindenähte im Hauptbeanspruchungsbereich vermieden werden.

| Bild 1: | Lichtmikroskopische Aufnahmen von Anschliffen im Bereich der Bindenaht [1], a) Bauteil aus PA66-CF, b) Bauteil aus PA66-GF |

| Bild 2: | a) Polarisationsmikroskopische Aufnahme eines Dünnschnitts, Bauteil aus PA6 im Bereich der Bindenaht [1], b) auflichtmikroskopische Aufnahme eines Bauteils aus Polyoxymethylen (Kurzzeichen: POM) mit kreisförmigen Bindenähten [2] |

| Bild 3: | Bindenahtmorphologie von langfaserverstärktem Polypropylen (Stahlfasern), a) lichtmikroskopische Aufnahme eines Dünnschnitts, b) Stahlfasernetzwerk im Bindenahtbereich nach der Veraschung [3] |

Siehe auch

- Faserorientierung

- Glasfaserorientierung

- Polarisationsoptische Untersuchung

- C-förmiger Prüfkörper

- Schrumpfung

- Einfallstelle

- Vakuolen

Literaturhinweise

| [1] | VDI 3822 Blatt 2.1.2 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung |

| [2] | Kurr, F.: Praxishandbuch der Qualitäts- und Schadensanalyse für Kunststoffe. Carl Hanser Verlag München (2014) (ISBN 978-3-446-43775-3; siehe AMK-Büchersammlung unter D 6-2) |

| [3] | Roth, S.: Spritzgegossene Abschirmgehäuse aus stahlfasergefüllten Thermoplasten – Materialeigenschaften, Verarbeitung, Gestaltung. Technische Universität Chemnitz, (Dissertation) 2007 |