Faseragglomeration: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (2 dazwischenliegende Versionen von einem anderen Benutzer werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;">Faseragglomeration</span> | <span style="font-size:1.2em;font-weight:bold;">Faseragglomeration</span> | ||

__FORCETOC__ | |||

==Faseragglomeration== | |||

agglomerare (lat.) – fest anschließen | agglomerare (lat.) – fest anschließen | ||

Im Spritzgießprozess von [[Kunststoffbauteil]]en können bei der Herstellung neben unterschiedlichsten [[Zugversuch Eigenspannungen Orientierungen|Faserorientierungen]] auch | Im Spritzgießprozess von [[Kunststoffbauteil]]en können bei der Herstellung neben unterschiedlichsten [[Zugversuch Eigenspannungen Orientierungen|Faserorientierungen]] auch Faseragglomerationen auftreten, die vielfältige Ursachen aufweisen und eine Schwachstelle in Analogie zu Lunkern darstellen. | ||

Die Faseragglomeration oder das Fasernest bei [[Faserverstärkte Kunststoffe|faserverstärkten]] [[Thermoplaste|thermoplastischen]] [[Kunststoffe]]n ist eine lokale Anhäufung von Fasern in Form von Faserbündeln durch unzureichende Einmischung und Dispergierung im Granulat oder bei der Plastifizierung. Sie führt zu einer Verschlechterung der mechanischen Eigenschaften, insbesondere zu einer Verringerung der [[Zähigkeit]] und der Deformationsfähigkeit bzw. | Die Faseragglomeration oder das Fasernest bei [[Faserverstärkte Kunststoffe|faserverstärkten]] [[Thermoplaste|thermoplastischen]] [[Kunststoffe]]n ist eine lokale Anhäufung von Fasern in Form von Faserbündeln durch unzureichende Einmischung und Dispergierung im Granulat oder bei der Plastifizierung. Sie führt zu einer Verschlechterung der mechanischen Eigenschaften, insbesondere zu einer Verringerung der [[Zähigkeit]] und der Deformationsfähigkeit bzw. [[Duktilität]]. | ||

Während des Verarbeitungsprozesses können Faseragglomerate gebildet werden, wenn die Schneckendrehzahl oder der Staudruck zu niedrig gewählt wurde, wenn Dispergierhilfsmittel fehlen oder eine falsche Schneckengeometrie verwendet wird. | Während des Verarbeitungsprozesses können Faseragglomerate gebildet werden, wenn die Schneckendrehzahl oder der Staudruck zu niedrig gewählt wurde, wenn Dispergierhilfsmittel fehlen oder eine falsche Schneckengeometrie verwendet wird. | ||

| Zeile 19: | Zeile 21: | ||

|} | |} | ||

Insbesondere bei flexiblen Fasern mit einer rauen, zerklüfteten und zum Teil aufgespleißten Faseroberfläche, wie sie bei Naturfasern (z. B. Flachs, Hanf) oder Mineralfasern zu finden ist, greifen die | Insbesondere bei flexiblen Fasern mit einer rauen, zerklüfteten und zum Teil aufgespleißten Faseroberfläche, wie sie bei Naturfasern (z. B. Flachs, Hanf) oder Mineralfasern zu finden ist, greifen die [[Oberfläche]]n ineinander und bewirkten durch formschlüssige Verbindungen die Faseragglomerationen. | ||

[[Datei:Faseragglomeration-2.jpg|350px]] | [[Datei:Faseragglomeration-2.jpg|350px]] | ||

| Zeile 27: | Zeile 29: | ||

|width="600px"|Durchlichtmikroskopische Aufnahme eines Dünnschnitts mit Faseragglomerationen eines PA66-CF nach [1] | |width="600px"|Durchlichtmikroskopische Aufnahme eines Dünnschnitts mit Faseragglomerationen eines PA66-CF nach [1] | ||

|} | |} | ||

==Siehe auch== | |||

*[[Bruchmodell faserverstärkte Kunststoffe]] | |||

*[[Faserorientierung]] | |||

*[[Faser-Matrix-Haftung]] | |||

*[[Faserverstärkte Kunststoffe]] | |||

*[[Glasfaserorientierung]] | |||

*[[Interlaminare Scherfestigkeit]] | |||

*[[IKBV mit SEA]] | |||

| Zeile 34: | Zeile 46: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|VDI 3822 | |VDI 3822 Blatt 2.1.2 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung | ||

|} | |} | ||

[[Kategorie:Morphologie und Mikromechanik]] | [[Kategorie:Morphologie und Mikromechanik]] | ||

Aktuelle Version vom 8. Januar 2026, 11:42 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Faseragglomeration

Faseragglomeration

agglomerare (lat.) – fest anschließen

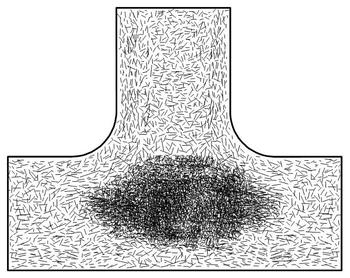

Im Spritzgießprozess von Kunststoffbauteilen können bei der Herstellung neben unterschiedlichsten Faserorientierungen auch Faseragglomerationen auftreten, die vielfältige Ursachen aufweisen und eine Schwachstelle in Analogie zu Lunkern darstellen.

Die Faseragglomeration oder das Fasernest bei faserverstärkten thermoplastischen Kunststoffen ist eine lokale Anhäufung von Fasern in Form von Faserbündeln durch unzureichende Einmischung und Dispergierung im Granulat oder bei der Plastifizierung. Sie führt zu einer Verschlechterung der mechanischen Eigenschaften, insbesondere zu einer Verringerung der Zähigkeit und der Deformationsfähigkeit bzw. Duktilität.

Während des Verarbeitungsprozesses können Faseragglomerate gebildet werden, wenn die Schneckendrehzahl oder der Staudruck zu niedrig gewählt wurde, wenn Dispergierhilfsmittel fehlen oder eine falsche Schneckengeometrie verwendet wird.

Faseragglomerationen entstehen z. B. auch durch ungenügende Vortrocknung der Fasern, so dass die Feuchtigkeit als Bindemittel dient, die die Haftung zwischen den Fasern erhöht und ein homogenes Einmischen bzw. die Dispergierung erschwert. Sie können allerdings auch durch die Überfüllung der Matrix oder fehlende Schlichte bzw. eine ineffiziente Schlichtewirkung hervorgerufen werden.

| Bild 1: | Schematische Abbildung eines kurzfaserverstärkten Kunststoffes mit Faserorientierung und einer zentralen Faseragglomeration in einer Volumenanhäufung |

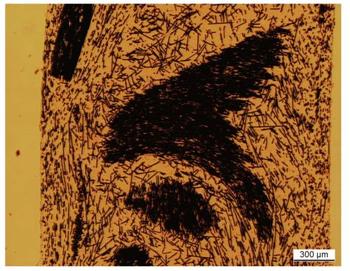

Insbesondere bei flexiblen Fasern mit einer rauen, zerklüfteten und zum Teil aufgespleißten Faseroberfläche, wie sie bei Naturfasern (z. B. Flachs, Hanf) oder Mineralfasern zu finden ist, greifen die Oberflächen ineinander und bewirkten durch formschlüssige Verbindungen die Faseragglomerationen.

| Bild 2: | Durchlichtmikroskopische Aufnahme eines Dünnschnitts mit Faseragglomerationen eines PA66-CF nach [1] |

Siehe auch

- Bruchmodell faserverstärkte Kunststoffe

- Faserorientierung

- Faser-Matrix-Haftung

- Faserverstärkte Kunststoffe

- Glasfaserorientierung

- Interlaminare Scherfestigkeit

- IKBV mit SEA

Literaturhinweis

| [1] | VDI 3822 Blatt 2.1.2 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung |