Wellen und Rastlinien: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (2 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 4: | Zeile 4: | ||

==Allgemeines== | ==Allgemeines== | ||

Das [[Bruch|Versagen]] von [[Kunststoffbauteil]]en kann durch hohe statische, [[Quasistatische Prüfverfahren|quasistatische]], [[Schlagbeanspruchung Kunststoffe|schlagartige]] oder [[Schlagbeanspruchung Pendelschlagwerk|schwingende Beanspruchung]]­sniveaus verursacht werden, wobei die kombinierte komplexe Beanspruchung bei [[Mehrachsiger Spannungszustand|dreidimensionalen Spannungszuständen]] besonders kritisch ist. Diese Effekte können durch [[Bruchverhalten_von_Kunststoffbauteilen|bruchfördernde Einflussfaktoren]], wie hohe oder tiefe Temperaturen, Medienbeanspruchung oder variierende Beanspruchungsgeschwindigkeiten noch verstärkt werden.<br> | Das [[Bruch|Versagen]] von [[Kunststoffbauteil]]en kann durch hohe statische, [[Quasistatische Prüfverfahren|quasistatische]], [[Schlagbeanspruchung Kunststoffe|schlagartige]] oder [[Schlagbeanspruchung Pendelschlagwerk|schwingende Beanspruchung]]­sniveaus verursacht werden, wobei die kombinierte komplexe [[Beanspruchung]] bei [[Mehrachsiger Spannungszustand|dreidimensionalen Spannungszuständen]] besonders kritisch ist. Diese Effekte können durch [[Bruchverhalten_von_Kunststoffbauteilen|bruchfördernde Einflussfaktoren]], wie hohe oder tiefe Temperaturen, Medienbeanspruchung oder variierende Beanspruchungsgeschwindigkeiten noch verstärkt werden.<br> | ||

Das eigentliche Versagen mit einer stabilen [[Rissausbreitung]] unter statischer oder schwingender (zyklisch bzw. dynamisch) Beanspruchung wird meistens durch mikroskopische [[Rissinitiierung]]s­prozesse an konstruktiv oder verarbeitungstechnisch bedingten Spannungskonzentrationen (Ecken, [[Kerb]]en oder Lunkern) eingeleitet.<br> | Das eigentliche Versagen mit einer stabilen [[Rissausbreitung]] unter statischer oder schwingender (zyklisch bzw. dynamisch) Beanspruchung wird meistens durch mikroskopische [[Rissinitiierung]]s­prozesse an konstruktiv oder verarbeitungstechnisch bedingten Spannungskonzentrationen (Ecken, [[Kerb]]en oder Lunkern) eingeleitet.<br> | ||

Der ultimative [[Bruch]] (Restbruch) endet final in einer instabilen Rissausbreitung mit Energiefreisetzung (Gewaltbruch), wenn der Restquerschnitt des [[Kunststoffbauteil|Bauteil]] die anliegende [[Beanspruchung]] nicht mehr erträgt [1, 2]. Die entstandene makroskopische [[Bruchfläche]] ist dann zumeist Gegenstand einer [[Schadensanalyse]] ([[Fraktographie]]), mittels derer die Versagensursachen ermittelt werden sollen und der Ort der Rissinitiierung und die Rissausbreitungsrichtung analysiert werden, womit dann Aussagen zum Schadensverlauf getätigt werden können [3].<br> | Der ultimative [[Bruch]] (Restbruch) endet final in einer instabilen Rissausbreitung mit Energiefreisetzung (Gewaltbruch), wenn der Restquerschnitt des [[Kunststoffbauteil|Bauteil]] die anliegende [[Beanspruchung]] nicht mehr erträgt [1, 2]. Die entstandene makroskopische [[Bruchfläche]] ist dann zumeist Gegenstand einer [[Schadensanalyse]] ([[Fraktographie]]), mittels derer die Versagensursachen ermittelt werden sollen und der Ort der Rissinitiierung und die Rissausbreitungsrichtung analysiert werden, womit dann Aussagen zum Schadensverlauf getätigt werden können [3].<br> | ||

In der [[Schadensanalyse_VDI_Richtlinie_3822|Richtlinie VDI 3822 – Schadensanalyse an Kunststoffen]] – [4] wurden die auf Kunststoffbruchflächen sichtbaren charakteristischen [[Brucharten|Bruchmerkmale]] zusammengestellt und typisiert. Allerdings geben aber nur einige spezielle Bruchmerkmale bei Kunststoffen signifikante Informationen über die Rissausbreitungsrichtung und den Ort der Rissinitiierung. Diese sind die [[Bruchparabeln|Bruchparabeln oder -hyperbeln]], die auch als U- oder V-Rampen bekannt sind, und die [[Rampen,_Schollen_und_Stufen|Rampen, Schollen oder Stufen]], die als synonyme Begriffe in der VDI 3822 verwendet werden [4–6]. Aus den Bruchflächenmerkmalen [[Fäden, Zipfel und Folien|Zipfel, Folien und Fäden]] als auch aus der [[Lochbildung_Kunststoffe|Lochbildung, Schwamm- und Schaumstrukturen]] können diese Informationen in der Regel nicht abgeleitet werden. | In der [[Schadensanalyse_VDI_Richtlinie_3822|Richtlinie VDI 3822 – Schadensanalyse an Kunststoffen]] – [4] wurden die auf Kunststoffbruchflächen sichtbaren charakteristischen [[Brucharten|Bruchmerkmale]] zusammengestellt und typisiert. Allerdings geben aber nur einige spezielle Bruchmerkmale bei Kunststoffen signifikante Informationen über die Rissausbreitungsrichtung und den Ort der Rissinitiierung. Diese sind die [[Bruchparabeln|Bruchparabeln oder -hyperbeln]], die auch als U- oder V-Rampen bekannt sind, und die [[Rampen,_Schollen_und_Stufen|Rampen, Schollen oder Stufen]], die als synonyme Begriffe in der VDI 3822 verwendet werden [4–6]. Aus den Bruchflächenmerkmalen [[Fäden, Zipfel und Folien|Zipfel, Folien und Fäden]] als auch aus der [[Lochbildung_Kunststoffe|Lochbildung, Schwamm- und Schaumstrukturen]] können diese Informationen in der Regel nicht abgeleitet werden. | ||

==Wellen und Rastlinien== | ==Wellen und Rastlinien== | ||

| Zeile 31: | Zeile 31: | ||

|width="600px"|Bruchflächenmerkmal Wellen oder Rastlinien für (a) PMMA [4] und für PA 12 | |width="600px"|Bruchflächenmerkmal Wellen oder Rastlinien für (a) PMMA [4] und für PA 12 | ||

|} | |} | ||

==Siehe auch== | |||

*[[Brucharten]] | |||

*[[Fraktographie]] | |||

*[[Schwingungsbruch]] | |||

*[[Bruchparabeln]] | |||

| Zeile 38: | Zeile 44: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|[[Grellmann,_Wolfgang|Grellmann, W.]]: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986) H 6, S. 787–788 ([ | |[[Grellmann,_Wolfgang|Grellmann, W.]]: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), [https://de.wikipedia.org/wiki/Technische_Hochschule_Leuna-Merseburg Technische Hochschule Merseburg], Wiss. Zeitschrift TH Merseburg 28 (1986) H 6, S. 787–788 ([https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/Habil_Grellmann_Inhaltsverzeichnis.pdf Inhaltsverzeichnis], [https://www.polymerservice-merseburg.de/fileadmin/inhalte/psm/veroeffentlichungen/Habil_Grellmann_Kurzfassung.pdf Kurzfassung]) | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag Berlin, (1998), (ISBN 3-540-63671-4; | |[https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.], [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag Berlin, (1998), (ISBN 3-540-63671-4; E-Book (2014): ISBN 978-3-642-58766-5; siehe [[AMK-Büchersammlung]] unter A 6) | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

|Kotter, I., Grellmann, W.: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 | |Kotter, I., [https://de.wikipedia.org/wiki/Wolfgang_Grellmann Grellmann, W.]: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 | ||

|-valign="top" | |-valign="top" | ||

|[4] | |[4] | ||

|VDI 3822 Blatt 2.1.4: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung | |VDI 3822 Blatt 2.1.4 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung | ||

|-valign="top" | |-valign="top" | ||

|[5] | |[5] | ||

Aktuelle Version vom 6. Juni 2025, 12:24 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Wellen und Rastlinien

Allgemeines

Das Versagen von Kunststoffbauteilen kann durch hohe statische, quasistatische, schlagartige oder schwingende Beanspruchungsniveaus verursacht werden, wobei die kombinierte komplexe Beanspruchung bei dreidimensionalen Spannungszuständen besonders kritisch ist. Diese Effekte können durch bruchfördernde Einflussfaktoren, wie hohe oder tiefe Temperaturen, Medienbeanspruchung oder variierende Beanspruchungsgeschwindigkeiten noch verstärkt werden.

Das eigentliche Versagen mit einer stabilen Rissausbreitung unter statischer oder schwingender (zyklisch bzw. dynamisch) Beanspruchung wird meistens durch mikroskopische Rissinitiierungsprozesse an konstruktiv oder verarbeitungstechnisch bedingten Spannungskonzentrationen (Ecken, Kerben oder Lunkern) eingeleitet.

Der ultimative Bruch (Restbruch) endet final in einer instabilen Rissausbreitung mit Energiefreisetzung (Gewaltbruch), wenn der Restquerschnitt des Bauteil die anliegende Beanspruchung nicht mehr erträgt [1, 2]. Die entstandene makroskopische Bruchfläche ist dann zumeist Gegenstand einer Schadensanalyse (Fraktographie), mittels derer die Versagensursachen ermittelt werden sollen und der Ort der Rissinitiierung und die Rissausbreitungsrichtung analysiert werden, womit dann Aussagen zum Schadensverlauf getätigt werden können [3].

In der Richtlinie VDI 3822 – Schadensanalyse an Kunststoffen – [4] wurden die auf Kunststoffbruchflächen sichtbaren charakteristischen Bruchmerkmale zusammengestellt und typisiert. Allerdings geben aber nur einige spezielle Bruchmerkmale bei Kunststoffen signifikante Informationen über die Rissausbreitungsrichtung und den Ort der Rissinitiierung. Diese sind die Bruchparabeln oder -hyperbeln, die auch als U- oder V-Rampen bekannt sind, und die Rampen, Schollen oder Stufen, die als synonyme Begriffe in der VDI 3822 verwendet werden [4–6]. Aus den Bruchflächenmerkmalen Zipfel, Folien und Fäden als auch aus der Lochbildung, Schwamm- und Schaumstrukturen können diese Informationen in der Regel nicht abgeleitet werden.

Wellen und Rastlinien

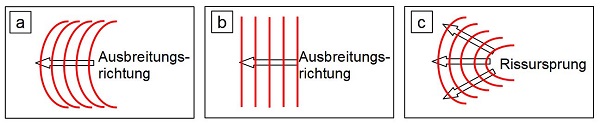

Wellen als auch Rastlinien sind visuell erkennbare und strukturierte ring- oder linienförmige Höhenunterschiede auf der Bruchfläche, die oftmals vom Rissursprung ausgehen. Dabei ist die Hauptverlaufsrichtung in der Regel senkrecht zur Rissausbreitungsrichtung orientiert (Bild 1). Für die Unterscheidung in Wellen oder Rastlinien müssen Informationen über die Art der Beanspruchung (statisch oder schwingend) vorliegen. Im Sinne der Bruchmechanik bei statischer oder quasistatischer Beanspruchung entstehen Wellen oder Rastlinien infolge von Änderungen der Rissausbreitungsgeschwindigkeit bis hin zum Rissstopp aufgrund von Reflexionen an Stufen, Übergängen, Oberflächen oder anderen konstruktiven oder strukturellen Inhomogenitäten als auch bei Verringerung der äußeren Beanspruchung oder Temperaturänderungen.

In der Richtlinie VDI 3822 wird dieses Bruchflächenmerkmal mit dem nachfolgenden Symbol in Bild 1a charakterisiert [4], wobei der Pfeil die Rissausbreitungsrichtung in hinreichender Entfernung von der Rissinitiierung anzeigt. Eine derartige Form der Wellen oder Rastlinien oder wie in Bild 1b wird meistens bei geringen Wanddicken der betreffenden Kunststoffbauteile beobachtet. In der Nähe des Rissursprungs oder bei dickeren Bauteilen ergibt sich das Verhalten nach Bild 1c, wobei die Rissausbreitung radial von der Rissinitiierungsposition verläuft.

| Bild 1: | Schematische Darstellung von Wellen und Rastlinien mit (a) und (b) linearer Ausdehnung [4] und (c) radialer Ausdehnung |

Rastlinien sind eigentlich ein typischer Begriff, der bei der Ermittlung der Dauerfestigkeit von metallischen Werkstoffen und Kunststoffen benutzt wird, für ein Bruchflächenmerkmal bei schwingender (dynamischer) bzw. zyklischer Beanspruchung. Die Rastlinien zeigen an, wenn sich die schwingende Beanspruchung in der Amplitude oder Frequenz deutlich verringert oder verändert hat oder diese ausgesetzt hat. Insofern stellen diese Linien Pausen oder Erholungsphasen des Werkstoffes bzw. Bauteils dar. Sind der Bruchzeitpunkt und die Inbetriebnahme des Bauteils bekannt, können aus der Anzahl und Breite der Rastlinien näherungsweise die Be- und Entlastungszeiten rekonstruiert werden.

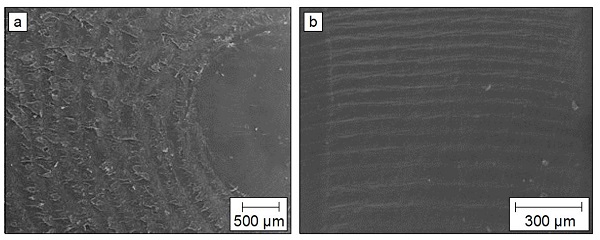

In Bild 2a ist ein Beispiel für das Bruchflächenmerkmal Wellen und Rastlinien an einem gekerbten Prüfkörper (siehe auch: Kerbeinbringung) aus Polymethylmethacrylat (Kurzzeichen: PMMA) (Fräskerb) dargestellt, der bei Raumtemperatur quasistatisch auf Zug beansprucht wurde. Die Rissinitiierung erfolgte in dem glatten runden Bereich auf der rechten Seite an einer Spannungskonzentration im Fräskerb. Von hier breiten sich die Rastlinien in konzentrischen Ringen radial um den Ort der Rissinitiierung herum aus (Bild 1c).

Das Bild 2b zeigt das Bruchmerkmal entsprechend des Symbols in Bild 1a oder b für ein dünnwandiges Bauteil aus Polyamid 12 (Kurzzeichen: PA 12), wo sich die Wellen oder Rastlinien geradlinig ausbreiten.

| Bild 2: | Bruchflächenmerkmal Wellen oder Rastlinien für (a) PMMA [4] und für PA 12 |

Siehe auch

Literaturhinweise

| [1] | Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986) H 6, S. 787–788 (Inhaltsverzeichnis, Kurzfassung) |

| [2] | Grellmann, W., Seidler, S. (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag Berlin, (1998), (ISBN 3-540-63671-4; E-Book (2014): ISBN 978-3-642-58766-5; siehe AMK-Büchersammlung unter A 6) |

| [3] | Kotter, I., Grellmann, W.: Die Fraktografie als Hilfsmittel in der Schadensanalyse an Kunststoffprodukten. 24. Internationale Fachtagung Technomer an der Technischen Universität Chemnitz, (2015), Tagungsband V 8.6 |

| [4] | VDI 3822 Blatt 2.1.4 (2024-06): Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung |

| [5] | Ehrenstein, G. W.: Schadensanalyse an Kunststoff-Formteilen. VDI-Verlag Düsseldorf (1981), (ISBN 3-18-404068-2; AMK-Büchersammlung unter D 3) |

| [6] | Ehrenstein, G. W., Engel, K., Klingele, H., Schaper, H.: Scanning Electron Microscopy of Plastics Failure / REM von Kunststoffschäden. Carl Hanser Verlag, München (2011), (ISBN 978-3-446-42242-1; siehe AMK-Büchersammlung unter D 5) |