Druckprüfanordnung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | |||

<span style="font-size:1.2em;font-weight:bold;">Druckprüfanordnung</span> | <span style="font-size:1.2em;font-weight:bold;">Druckprüfanordnung</span> | ||

Version vom 23. Juni 2017, 09:08 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Druckprüfanordnung

Probleme bei der Durchführung des Druckversuches

Für die exakte Durchführung des Druckversuches zur Beurteilung des Werkstoffverhaltens bei uniaxialer Druckbelastung sind eine Reihe messtechnischer Voraussetzung zu beachten [1].

Die Prüfanordnung erscheint einerseits relativ einfach und unkompliziert zu sein, andererseits zeigt die Prüfpraxis, dass die erzielten Ergebnisse häufig fehlerbehaftet sind, größere messtechnisch bedingte Standardabweichungen auftreten können und hinsichtlich der Absolutwerte falsch sein können [2].

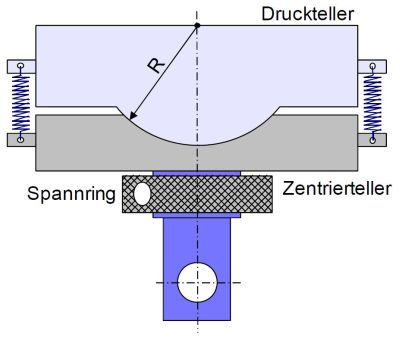

Für die exakte und normengerechte Durchführung des Druckversuches bieten die Hersteller von Materialprüfmaschinen bewegliche Druckplatten an, die z. B. in der Ausführungsvariante der Fa. Instron kugelgelagert sind (Bild 1) [3]. Diese beweglichen Druckplatten können oben oder unten montiert werden und verfügen über einen Zentrierteller, der über Federn eine exakte Position in der Lastlinie einstellt. Da die Reibung der Lagerung einen hohen Einfluss ausübt, werden diese Varianten der Druckprüfanordung zumeist nur für Werkstoffe mit einer hohen Druckfestigkeit (Metalle und Beton), aber hinreichenden Duktilität eingesetzt, da hohe Zentrierungskräfte erforderlich sind. Im Fall von spröden bzw. nicht duktilen Werkstoffen, wie Keramiken oder Hochleistungsverbunden, mit sehr geringen Dehnungen werden spezielle Druckprüfeinrichtungen eingesetzt. Da diese Werkstoffe sensibel auf Zusatzbeanspruchungen (Biegung, Torsion oder Scherung) reagieren, werden spezielle Prüfmaschinen mit mechanischen Zentriereinrichtungen in x-, y- und z-Richtung und online-Anzeige von Fehlern in der Lastlinie verwendet [4]. Betroffen sind hier z. B. Druckprüfungen im shear-loading oder combined-loading Verfahren und der compression after impact (CAI) Test.

Bei den thermoplastischen Kunststoffen werden derartige Druckprüfanordnungen zumeist nicht eingesetzt, da die erforderlichen Kräfte zur Zentrierung der Prüfeinrichtung bei diesen Werkstoffen nicht erreicht werden. Hier werden in der Regel starr fixierte Druckplatten verwendet, die mit Zentrierhilfen (konzentrische Ringe auf den Tellern) ausgestattet sind. In diesem Fall ist der Betreiber der Prüfeinrichtung für die Kalibrierung der exakten planparallelen Ausrichtung der Druckteller in der Lastlinie selbst verantwortlich bzw. diese Aufgabe wird von einer zertifizierten Prüfeinrichtung übernommen, da ansonsten bei der Druckprüfungen Spannungskonzentrationen auftreten können, die zum vorzeitigen Versagen führen können.

| Bild 1: | Druckprüfanordnung mit kugelgelagerten Druckplatten [3] |

Ein Problem besteht desweiteren in der Zentrierung des Prüfkörpers, da eine außermittige Position auf dem Druckteller bzw. ein Versatz der Prüfkörperposition relativ zur Lastlinie der Kraftmesskette zur Einleitung eines Biegemomentes führt und damit das Messergebnis beeinflusst.

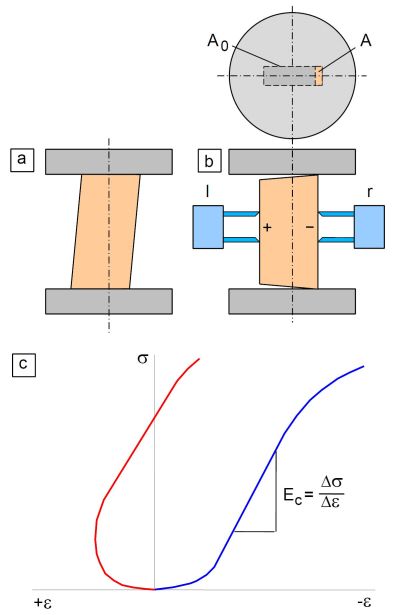

Das wesentliche Problem der Druckprüfung ist jedoch in der Prüfkörperherstellung begründet. Ist bei der Prüfkörperpräparation die Planparallelität aber nicht die Rechtwinkligkeit (Bild 2a) gewährleistet, dann tritt zusätzlich zur Druckspannung eine Biegekomponente auf, die das Festigkeits- und Verformungsverhalten signifikant beeinflusst [2]. Sind beide Forderungen nicht erfüllt (Bild 2b), dann besteht nur partieller Kontakt des Prüfkörpers zum Druckteller. Da die Kontaktfläche A nicht bekannt ist, sich mit zunehmende Dauer des Druckversuchs verändert und die Spannungsberechnung unter Nutzung der Gesamtfläche A0 erfolgt, werden die Festigkeitswerte generell zu gering sein. Dieser Effekt hat natürlich auch Auswirkungen für die Berechnung des Elastizitätsmoduls, da die Position des Ansetzdehnungsaufnehmers einen wesentlichen Einfluss ausübt. In der rechtsseitigen Position tritt eine starkes Anlaufverhalten auf, gefolgt von einer zunehmenden Stauchung (Bild 2c). Die Modulberechnung liefert aber falsche Kennwerte, da die Spannung aufgrund der fehlerhaften Fläche nicht richtig berechnet wird. Wird der Aufnehmer auf der linken Seite des Prüfkörpers befestigt, dann wird aufgrund der Biegebeanspruchung eine Zug-Dehnung gemessen. Das führt dazu, dass entweder kein Modulwert berechnet wird oder unsinnige Werte ausgegeben werden.

| Bild 2: | Einfluss fehlerhafter Prüfkörpergeometrie auf den Druckversuch |

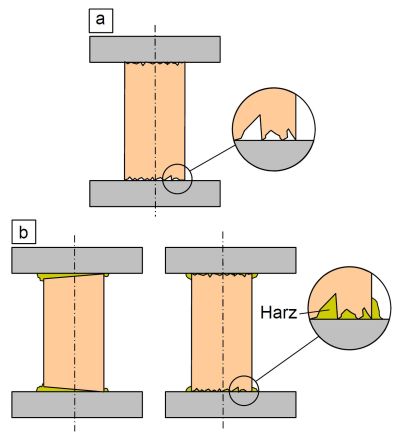

Ein weiteres Problem ist die Reibung zwischen der Stirnfläche der Prüfköper und den Drucktellern in Verbindung mit der Hertzschen Pressung an der Position der Krafteinleitung. Die führt zu einer behinderten Querdehnung im Kontaktbereich, die sich bei spröden Prüfkörpern nur geringfügig auswirkt, bei duktilen Werkstoffen aber eine mittige Ausbauchung verursacht. Zur Verringerung der Reibung können Fette oder Öle auf die Stirnflächen aufgebracht werden, was aber in jedem Fall im Protokoll vermerkt werden muss. Diese Maßnahmen helfen nicht, wenn die Rauigkeiten der Stirnflächen zu groß sind (Bild 3a) und die Kontaktfläche undefiniert ist. In diesem Fall tritt ein ausgeprägtes Anlaufverhalten auf und die gemessenen E-Moduli ergeben zu geringe Werte. Dieser Effekt wird bei duktilen Werkstoffen zwar mit zunehmender Stauchung geringer, erschwert aber die Auswertung erheblich.

Dieses Problem kann unter Zuhilfenahme eines kalthärtenden Harzes (Einbettmittel) mit geringer Topfzeit vermieden werden, indem es auf die Stirnseiten der Prüfkörper aufgebracht wird und zwischen den Drucktellern positioniert wird. Anschließend wird eine kleine Vorlast aufgebracht, wodurch das überflüssige Harz verdrängt wird. Nach Ablauf der Topfzeit kann dann der Versuch durchgeführt werden (Bild 3b). Das verzögert die Versuchsdurchführung etwas und muss ebenfalls im Protokoll vermerkt werden, aber die Resultate der Druckprüfung werden deutlich verbessert.

| Bild 3: | Einfluss von Oberflächenrauigkeiten auf den Druckversuch |

Literaturhinweise

| [1] | Gellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | Voronko, Y.: Mechanische Eigenschaften von Kunststoffen im Biege- und Druckversuch. Studienarbeit, Martin-Luther-Universität Halle-Wittenberg, 2009 |

| [3] | http://www.instron.de/wa/solutions/compression-Testing-Sperical-Seated-Platens.aspx |

| [4] | http://www.zwick.de/de/anwendungen/composites/pruefung-vonfaserverbundwerkstoffen.html |

| [5] | DIN EN ISO 604 (2003-12): Kunststoffe – Bestimmung der Druckeigenschaften |

| [6] | ASTM D 695 (2015): Standard Test Method for Compressive Properties of Rigid Plastics |