Compression After Impact (CAI)-Test: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Posch (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

||

| Zeile 46: | Zeile 46: | ||

Die Prüfeinrichtung von Boeing BSS, DIN, ASTM und SACMA SRM 2R (Bild 3b) arbeiten mit einer allseitigen Führung, während die CAI-Tests nach DIN EN, ISO und Airbus AITM eine seitliche Führung besitzen und der obere und untere Teil der Prüfplatte eingespannt ist. In beiden Fällen ist der Prüfkörper länger als die seitliche Führung (76,2 x 127 mm<sup>2</sup> z. B. bei Boeing und 75 x 125 mm<sup>2</sup> bei Airbus), um die Druckbeanspruchung in die Platte einzuleiten. Bevor die CAI-Tests durchgeführt werden, muss nach der Erzeugung der Impactschädigung mit einem Fallbolzen (Durchmesser 16 mm) die Schädigung mit einem [[Bildgebende Ultraschallprüfung|bildgebenden Ultraschallprüfsystem]] (z. B. HFUS 2000 von Fa. Dr. Hillger, Braunschweig) analysiert werden. Zu diesem Zweck werden [[C-Bild-Technik|C-Bilder]] der untersuchten Prüfkörper hergestellt, um die Schädigungsfläche A<sub>s</sub> in Abhängigkeit von der Schlagenergie E<sub>H</sub> zu ermitteln, woraus dann der Schädigungswiderstand des Laminats berechnet wird.<br> | Die Prüfeinrichtung von Boeing BSS, DIN, ASTM und SACMA SRM 2R (Bild 3b) arbeiten mit einer allseitigen Führung, während die CAI-Tests nach DIN EN, ISO und Airbus AITM eine seitliche Führung besitzen und der obere und untere Teil der Prüfplatte eingespannt ist. In beiden Fällen ist der Prüfkörper länger als die seitliche Führung (76,2 x 127 mm<sup>2</sup> z. B. bei Boeing und 75 x 125 mm<sup>2</sup> bei Airbus), um die Druckbeanspruchung in die Platte einzuleiten. Bevor die CAI-Tests durchgeführt werden, muss nach der Erzeugung der Impactschädigung mit einem Fallbolzen (Durchmesser 16 mm) die Schädigung mit einem [[Bildgebende Ultraschallprüfung|bildgebenden Ultraschallprüfsystem]] (z. B. HFUS 2000 von Fa. Dr. Hillger, Braunschweig) analysiert werden. Zu diesem Zweck werden [[C-Bild-Technik|C-Bilder]] der untersuchten Prüfkörper hergestellt, um die Schädigungsfläche A<sub>s</sub> in Abhängigkeit von der Schlagenergie E<sub>H</sub> zu ermitteln, woraus dann der Schädigungswiderstand des Laminats berechnet wird.<br> | ||

Im Regelfall werden für die Untersuchung des Ausgangsmaterials und pro Energiestufe drei bis fünf Prüfplatten (101,6 x 152,4 mm<sup>2</sup>) hergestellt und mit verschieden hohen Schlagenergien belastet, wobei das multi-direktionale Laminat je nach Flächengewicht aus 24 bis 48 Prepreglagen besteht. Nach der Impactbeanspruchung und der [[Ultraschallprüfung|Ultraschallcharakterisierung]] werden aus diesen Platten die Prüfkörper für den CAI-Test zugeschnitten.<br> | Im Regelfall werden für die Untersuchung des Ausgangsmaterials und pro Energiestufe drei bis fünf Prüfplatten (101,6 x 152,4 mm<sup>2</sup>) hergestellt und mit verschieden hohen Schlagenergien belastet, wobei das multi-direktionale Laminat je nach Flächengewicht aus 24 bis 48 Prepreglagen besteht. Nach der Impactbeanspruchung und der [[Ultraschallprüfung|Ultraschallcharakterisierung]] werden aus diesen Platten die Prüfkörper für den CAI-Test zugeschnitten.<br> | ||

Die Konstruktion der Druckprüfeinrichtung ('''Bilder 3b''' und '''c''') erlaubt eine reproduzierbare [[Kennwert|Kennwertermittlung]] an quasi-isotropen Laminaten auch mit geringer Eigenfestigkeit. Der Prüfkörper wird mit einer Geschwindigkeit von 1, | Die Konstruktion der Druckprüfeinrichtung ('''Bilder 3b''' und '''c''') erlaubt eine reproduzierbare [[Kennwert|Kennwertermittlung]] an quasi-isotropen Laminaten auch mit geringer Eigenfestigkeit. Der Prüfkörper wird mit einer Geschwindigkeit von 1,3 mm min<sup>-1</sup> auf Druck beansprucht. Die dabei ermittelte [[Druckfestigkeit]] wird als Restdruckfestigkeit nach [[Schlagbeanspruchung_Fallbolzensystem|Schlagbeanspruchung]] bezeichnet. | ||

==Auswertung des Compression After Impact-Tests== | ==Auswertung des Compression After Impact-Tests== | ||

| Zeile 77: | Zeile 77: | ||

|-valign="top" | |-valign="top" | ||

|[2] | |[2] | ||

|Ehrenstein, G. W. (Hrsg.): Handbuch Kunststoff-Verbindungstechnik. Carl Hanser Verlag, München (2004) 1. Auflage, (ISBN 978-3-446-22668-5) | |[[Ehrenstein,_Gottfried_W.|Ehrenstein, G. W.]] (Hrsg.): Handbuch Kunststoff-Verbindungstechnik. Carl Hanser Verlag, München (2004) 1. Auflage, (ISBN 978-3-446-22668-5) | ||

|-valign="top" | |-valign="top" | ||

|[3] | |[3] | ||

| Zeile 98: | Zeile 98: | ||

|-valign="top" | |-valign="top" | ||

|[9] | |[9] | ||

|Altstädt, V.: Prüfung von Verbundwerkstoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 547/548, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | |[[Altstädt,_Volker|Altstädt, V.]]: Prüfung von Verbundwerkstoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 547/548, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | ||

|-valign="top" | |-valign="top" | ||

|[10] | |[10] | ||

Version vom 12. Januar 2021, 13:33 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Compression After Impact (CAI)-Test – Prüfung von Verbundwerkstoffen

Allgemeines

Faserverbundwerkstoffe (FVW), also Verbunde aus verschiedenen Fasern und thermo- oder duroplastischer Kunststoffmatrix, werden in den unterschiedlichsten Industriezweigen zunehmend eingesetzt (siehe auch: Faserverstärkte Kunststoffe).

Bei den lang- oder endlosfaserverstärkten Verbundwerkstoffen auf duroplastischer Basis, die man auch als Hochleistungsverbunde bezeichnet, werden bevorzugt Glasfasern oder hochfeste sowie hochmodulige Kohlenstofffasern zur Verstärkung verwendet. Diese Leichtbauwerkstoffe können in der Raum- und Luftfahrtindustrie, Medizintechnik, Energietechnik für Windkraftanlagen, dem Bauwesen, Sportgeräten und auch in der Automotivindustrie für konstruktive Anwendungen genutzt werden.

Die mechanischen Eigenschaften sind primär vom Matrixmaterial, der Faserart, dem Fasergehalt, der Faserorientierung sowie dem Herstellungsverfahren (Heißhärtung von Prepregs oder Kalthärtung bei Laminaten) abhängig, wobei sich die Eigenschaftswerte der Verstärkungs- und Matrixwerkstoffe in den seltensten Fällen additiv zusammensetzen.

Bei der Prüfung der mechanischen Eigenschaften von FVW ist zu berücksichtigen, dass diese Werkstoffe schon herstellungs- bzw. prozessbedingt Schäden wie Gasblasen, Poren, Fremdeinschlüsse und Delaminationen enthalten können. Für die Reproduzierbarkeit und Zuverlässigkeit in der Kennwertermittlung ist daher eine umfassende Qualitätssicherung der FVW nach dem Herstellungsprozess und auch im Laufe der Einsatzdauer grundsätzlich erforderlich.

Bauteile aus FVW unterliegen im praktischen Einsatz oftmals sehr komplexen und sich überlagernden Beanspruchungen, welche die Dimensionierung und Konstruktion erschweren und die sich in der Prüfpraxis in der Regel nur für einfachste Prüfkörpergeometrien simulieren lassen. Ohne thermische und mediale Belastungen zu berücksichtigen treten statische Langzeitbelastungen (Zug, Druck und Biegung) in Kombination mit schwingenden Belastungen (Ermüdung) auf, die auch nicht in Näherungsmethoden wie z. B. der FEM gleichzeitig mit Werkstoffmodellen erfasst werden können. Hinzu kommt, dass für die unterschiedlichen Belastungsarten auch differierende Werkstoffkennwerte erforderlich sind [1–5]. Treten während des Einsatzes der Bauteile schlagartige Beanspruchung auf oder es entstehen Risse aufgrund von Kerben oder Fehlern, dann sind infolge von Werkstoffschädigungen die ursprünglichen Lastannahmen möglicherweise hinfällig und die Berechnung der Festigkeit muss überprüft werden (Bild 1) [6, 7].

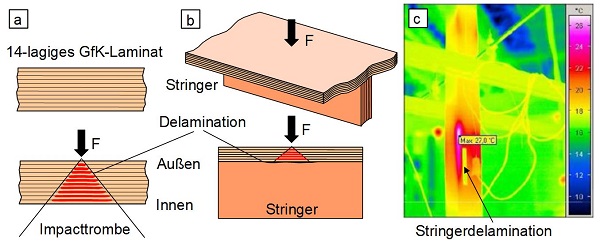

| Bild 1: | Schädigung durch Impact von (a) Laminaten, (b) Stringer-Deckschicht-Verbunden und (c) Defektoskopie von Delaminationen mittels Videothermografie nach [8] |

Bei schichtartig aufgebauten Faserverbundwerkstoffen wie z. B. Laminate entsteht durch eine Schlagbeanspruchung hinreichender Energie eine sogenannte Impacttrombe (Bild 1a), bei der die durch Delamination, also Ablösung bzw. Debonding der Schichten, entstehende Schädigung an der Innenseite wesentlich größer als an der Außenseite ist. Befindet sich unter der Einschlagstelle ein Stringer, dann kann dieser sich lokal von der Deckschicht ablösen, wodurch ein Verlust an Steifigkeit und Festigkeit resultiert (Bild 1b). In Bild 1c ist mittels Videothermografie zu erkennen, dass über die volle Breite eine großflächige Delamination infolge der Impactbelastung aufgetreten ist. Derartige Schadensbilder sind typisch für Crashbelastungen an Strukturen der Automotivindustrie oder an Flugzeugbauteilen, wenn diese von Vereisungen oder Vögeln während des Start- oder Landevorganges getroffen werden.

Anforderungen des CAI-Tests

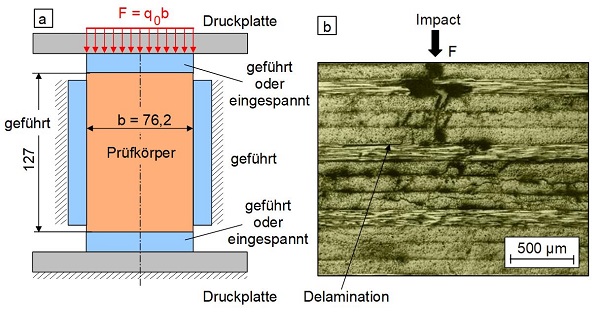

Der Druckversuch nach einer Stoßbeanspruchung (Compression After Impact) laminatartig aufgebauter Strukturen dient zur Beurteilung der verbleibenden Restdruckfestigkeit nach einem Impact im Vergleich zur Druckfestigkeit der ungeschädigten Prüfplatte. Dieser Versuch, für den zahlreiche Normen und Regelwerke existieren, ist deshalb den technologischen Prüfverfahren zuordenbar [9]. Die Normen sind für verschiedenartige technische Gerätespezifikationen [10–16] sowie Hausnormen z. B. von Boeing, Airbus oder der EADS [17–20] gültig, wobei spezielle Prüfsysteme und Prüfkörperabmessungen verwendet werden. Gemeinsam ist allen Testverfahren, dass zunächst an ungeschädigten Prüfplatten mit definierten Abmessungen die Druckfestigkeit mittels einer Linienbelastung q0 überprüft wird (Bild 2a). Prüfplatten mit identischen Abmaßen werden nachfolgend einer Impactbeanspruchung mit festgelegten und gestaffelten Energieinhalten lokal in der Prüfkörpermitte beansprucht, wobei die Energievariation durch unterschiedliche Fallhöhen und -massen des Fallbolzens im instrumentierten Fallwerk realisiert werden (Bild 2b). Mittels bildgebender Ultraschallprüfung wird die Schädigung der Laminate in der Tiefen- sowie der x- und y-Richtung mittels B,- oder C-Bildverfahren ermittelt. Die geschädigten Prüfplatten werden dann dem CAI-Test unterzogen, um die verbleibende Restdruckfestigkeit zu bestimmen. Diese Untersuchungen können auch eine thermische oder mediale Auslagerung der Prüfkörper beinhalten.

| Bild 2: | (a) Schematischer Aufbau und Prinzip des CAI-Tests und Fallbolzenversuch an einem Laminat nach [9] |

In der Regel wird dann der Einfluss der Impactbeanspruchung durch die prozentuale Angabe des Quotienten aus Restdruckfestigkeit zur Druckfestigkeit der untersuchten Laminatwerkstoffe angegeben, welche zur Beschreibung der Schadenstoleranz dient.

Faserverstärkte Werkstoffe reagieren empfindlich auf Schäden als Folge einer Schlagbelastung, wobei diese Belastungen im Hinblick auf Geschwindigkeit, Spannungszustand und lokaler Intensität unterschiedlich sein können, so dass keine einheitliche Prüfmethode für die verschiedenen Schlagbeanspruchungen (siehe Fallbolzensystem, Pendelschlagwerk, Hochgeschwindigkeitsprüfung) existiert. Speziell bei duroplastischen Matrixwerkstoffen kommt es infolge von Schubverformungen bei der Schlagbeanspruchung zu Rissen in der Matrix und Delaminationen, wogegen thermoplastische FVW deutlich schadenstoleranter sind. Neben der Höhe der absorbierten Energie ist die Restfestigkeit des Verbundes in Folge der Schädigung von praktischem Interesse. Die in das Laminat eingebrachte Schlagenergie wird dabei über ein großes Volumen im Inneren dissipiert. Es entstehen dadurch Delaminationen zwischen den Schichten unterschiedlicher Faserorientierung (Bild 2b) und zusätzlich werden die Schichten diagonal von Mikrorissen durchzogen. Normalerweise wird dabei hauptsächlich die Matrix bzw. die Faser/Matrix-Grenzfläche geschädigt, während Faserschäden nur begrenzt lokal auftreten. Nach einer Schlagbeanspruchung sind die von Außen nicht sichtbaren Schäden, die im Inneren des Laminates große Delaminationsflächen generiert haben, besonders kritisch, da die Tragfähigkeit des Laminats entscheidend geschwächt wird. Diese Delaminationen können dann z. B. unter einer schwingenden Belastung im Inneren des Laminates weiter wachsen und kritische Abmessungen erreichen.

Prüftechnik und Durchführung des Compression After Impact-Tests

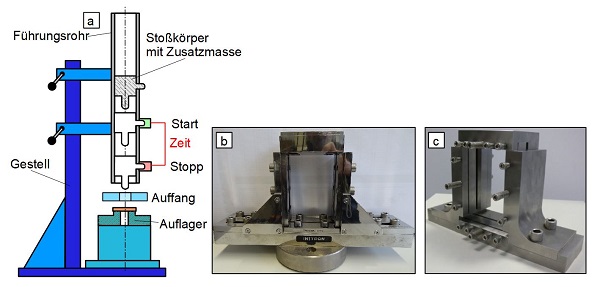

Der Compression After Impact Test (CAI) dient zur Charakterisierung der Schadenstoleranz von FVW. Für dickere Laminate gibt es verschiedene out-of-plane Schlagversuche. Am gebräuchlichsten ist die Schlagbeanspruchung durch einen instrumentierten Fallbolzen mit genau einstellbarer Energie. Das Fallbolzenprüfgerät muss gewährleisten, dass der Bolzen nach einem möglichen Rückprall aufgefangen wird, um mehrfache undefinierte Schlagbeanspruchungen zu vermeiden (Bild 3a). Für die Druckversuche ist eine Materialprüfmaschine mit möglichst geringer Nachgiebigkeit erforderlich, in die oben und unten Druckplatten eingebaut sind. Zwischen diesen Druckplatten wird die CAI-Testeinrichtung mittig mit eingespannter Prüfplatte positioniert. Für diese CAI-Tester existieren zwei Ausführungsvarianten.

| Bild 3: | Schematischer Aufbau und Prinzip des Fallbolzenversuch (a), geführter CAI-Test nach [11, 13, 14, 16, 18] (b) und eingespannter CAI-Test nach [10, 12, 20] (c) |

Die Prüfeinrichtung von Boeing BSS, DIN, ASTM und SACMA SRM 2R (Bild 3b) arbeiten mit einer allseitigen Führung, während die CAI-Tests nach DIN EN, ISO und Airbus AITM eine seitliche Führung besitzen und der obere und untere Teil der Prüfplatte eingespannt ist. In beiden Fällen ist der Prüfkörper länger als die seitliche Führung (76,2 x 127 mm2 z. B. bei Boeing und 75 x 125 mm2 bei Airbus), um die Druckbeanspruchung in die Platte einzuleiten. Bevor die CAI-Tests durchgeführt werden, muss nach der Erzeugung der Impactschädigung mit einem Fallbolzen (Durchmesser 16 mm) die Schädigung mit einem bildgebenden Ultraschallprüfsystem (z. B. HFUS 2000 von Fa. Dr. Hillger, Braunschweig) analysiert werden. Zu diesem Zweck werden C-Bilder der untersuchten Prüfkörper hergestellt, um die Schädigungsfläche As in Abhängigkeit von der Schlagenergie EH zu ermitteln, woraus dann der Schädigungswiderstand des Laminats berechnet wird.

Im Regelfall werden für die Untersuchung des Ausgangsmaterials und pro Energiestufe drei bis fünf Prüfplatten (101,6 x 152,4 mm2) hergestellt und mit verschieden hohen Schlagenergien belastet, wobei das multi-direktionale Laminat je nach Flächengewicht aus 24 bis 48 Prepreglagen besteht. Nach der Impactbeanspruchung und der Ultraschallcharakterisierung werden aus diesen Platten die Prüfkörper für den CAI-Test zugeschnitten.

Die Konstruktion der Druckprüfeinrichtung (Bilder 3b und c) erlaubt eine reproduzierbare Kennwertermittlung an quasi-isotropen Laminaten auch mit geringer Eigenfestigkeit. Der Prüfkörper wird mit einer Geschwindigkeit von 1,3 mm min-1 auf Druck beansprucht. Die dabei ermittelte Druckfestigkeit wird als Restdruckfestigkeit nach Schlagbeanspruchung bezeichnet.

Auswertung des Compression After Impact-Tests

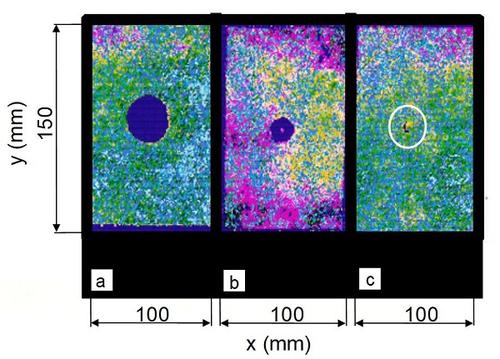

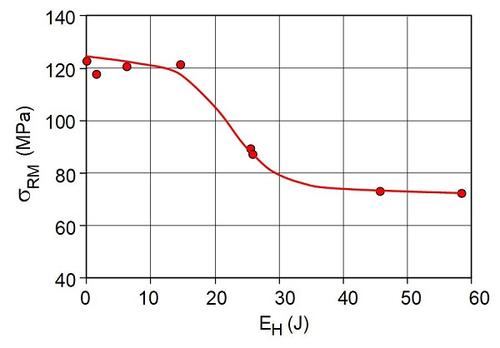

Zur Bestimmung des Schädigungswiderstandes Sw wird die im Druckversuch ermittelte Restdruckfestigkeit σRM in Abhängigkeit von der aufgebrachten Schlagenergie EH aufgetragen. Aus der Kenntnis des Zusammenhangs zwischen Restdruckfestigkeit und Schädigungsfläche As (Bild 4) kann die Schadenstoleranz eines FVW ermittelt werden. Als schadenstolerant wird der FVW angesehen, der bei identischer Schädigungsfläche eine höhere Restdruckfestigkeit aufweist.

| Bild 4: | Schädigungsfläche des Laminats nach dem Fallbolzenversuch mittels C-Bildern für (a) EH = 12 J, (b) EH = 6,3 J und (c) EH = 1,6 J nach [21] an medial geschädigten Prüfplatten |

Werden glasfaserverstärkte Laminate einer medialen Auslagerung in Wasserdampf und Lauge bei 90 °C unterzogen, dann ist erkennbar, dass mit zunehmender Impactenergie die Energieabsorption und die Schädigungsfläche im Vergleich zum ungeschädigten Werkstoff sehr stark zunehmen, wobei ab 40 J ein Durchstoß der ungeschädigten Platten auftrat und bei den medial belasteten Prüfkörpern dieser schon bei 25 J registriert wurde. Energien bis 14,3 J ergaben keine Verringerung der Restdruckfestigkeit (Bild 5). Die entstandenen Schadensflächen sind bei den medial ausgelagerten Prüfplatten deutlich geringer als im Ausgangszustand, was für einen Weichmachereffekt spricht.

| Bild 5: | Restdruckfestigkeit medial ausgelagerter Prüfplatten (Wasserdampf, 90 °C) im CAI-Test nach [21] |

Literaturhinweise

| [1] | Erhard, G.: Konstruieren mit Kunststoffen. Carl Hanser Verlag, München (2008) 4. Auflage, (ISBN 978-3-446-41646-8; siehe AMK-Büchersammlung unter G 59) |

| [2] | Ehrenstein, G. W. (Hrsg.): Handbuch Kunststoff-Verbindungstechnik. Carl Hanser Verlag, München (2004) 1. Auflage, (ISBN 978-3-446-22668-5) |

| [3] | Stommel, M., Stojek, M.: FEM zur Berechnung von Kunststoff- und Elastomerbauteilen. Carl Hanser Verlag, München (2011) 1. Auflage, (ISBN 978-3-446-42124-0) |

| [4] | Schürmann, H.: Konstruieren mit Faser-Kunststoff-Verbunden. Springer Verlag, Berlin Heidelberg (2007) 2. Auflage, (ISBN 978-3-540-72189-5) |

| [5] | Moser, K.: Faser-Kunststoff-Verbund. Springer Verlag, Berlin (2013) 3. Auflage, (ISBN 978-3-642-58092-5) |

| [6] | Grellmann, W.: Schlagartige Beanspruchung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 158–170, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [7] | Grellmann, W.: Zähigkeitsbewertung mit bruchmechanischen Methoden. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 247–304, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [8] | Ridzewski, J.: Herausforderungen an die experimentelle Nachweiskette zur sicheren Auslegung von Compositebauteilen. KKZ-Kolloquium 2012, Merseburg, 13. Dezember 2012 |

| [9] | Altstädt, V.: Prüfung von Verbundwerkstoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 547/548, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [10] | ISO 18352 (2009-08): Kohlenstofffaserverstärkte Kunststoffe – Ermittlung der Compression-After-Impact Eigenschaften bei spezifischer Aufprallenergie |

| [11] | DIN 65561 (1991-05): Luft- und Raumfahrt – Faserverstärkte Kunststoffe – Prüfung von multidirektionalen Laminaten – Bestimmung der Druckfestigkeit nach Schlagbeanspruchung (zurückgezogen; zur Anwendung empfohlen: ISO 18352 (2009-08)) |

| [12] | DIN EN 6038 (2016-02): Luft- und Raumfahrt – Faserverstärkte Kunststoffe – Prüfverfahren – Bestimmung der Restdruckfestigkeit nach Schlagbeanspruchung |

| [13] | ASTM D 7136/D 7136M (2015): Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event |

| [14] | ASTM D 7137/D 7137M (2017): Standard Test Method for Compressive Residual Strength Properties of Damaged Polymer Matrix Composite Plates |

| [15] | JIS K 7089 (1996-03): Testing Method for Compression after Impact Properties of Carbon Fibre Reinforced Plastics |

| [16] | BSS 7260 Boeing – Type II (2009): Advanced Composite Compression Test |

| [17] | CRAG Method 403 (1988): Compression After Impact |

| [18] | SACMA SRM 2R-97 (1994): Compression after Impact – Properties of Oriented Fibre-Resin Composites |

| [19] | NASA RP 1092 ST-1 (1982): Compression After Impact and Open-Hole Compression Fixture |

| [20] | AITM 1.0010-Airbus Industries Test methods (1994): Fibre Reinforced Plastics – Determination of Compression Strength after Impact-Stress |

| [21] | Walther, H., Bierögel, C., Grellmann, W., Rufke. B.: Einfluss der medialen Auslagerung auf das Impactverhalten glasfaserverstärkter Kunststoffe. In: Grellmann, W., Seidler, S. (Hrsg.): Deformation und Bruchverhalten von Kunststoffen. Springer Verlag, Berlin (1998), S. 471–480 (ISBN 3-540-63671-4; siehe AMK-Büchersammlung unter A 6) |