Dehnmessstreifen

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Dehnmessstreifen (DMS)

Anwendungsgebiete von Dehnmessstreifen (DMS)

Mechanische Extensometer

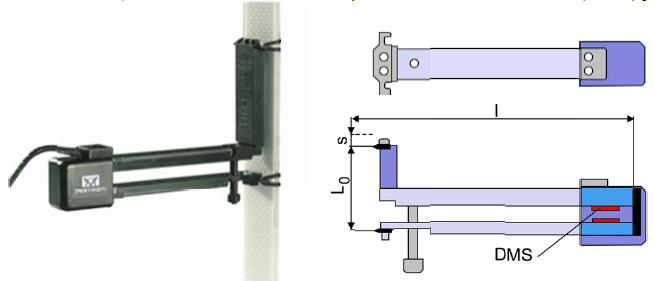

Dehnmessstreifen, auch als Dehnungsmessstreifen (DMS) bezeichnet, werden in der Mess- und Prüftechnik für unterschiedliche Aufgaben eingesetzt [1, 2]. Ein wesentliches Nutzungsgebiet besteht in der Anwendung für die Dehnungssensorik, wobei in diesem Fall besonders leichte und präzise mechanische Extensometer oder Dehnmessfühler realisiert werden können, die auch in einem weiten Temperaturbereich einsetzbar sind (Bild 1) [3].

| Bild 1: | Funktionsprinzip des mechanischen Extensometers Instron 2620-601[3] |

Wird eine Verlängerung ΔL im Zugversuch gemessen, dann entspricht diese einer elastischen Durchbiegung s an den Messschneiden des Dehnungsfühlers, welche durch die nachstehende Biegelinie beschrieben werden kann:

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle s=\frac{F I^3}{3 E I_{y}}} |

Elektro-Mechanische Kraftmessdose

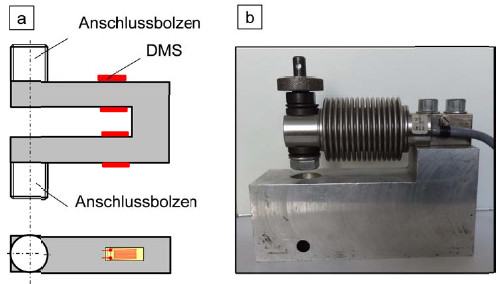

Ein weiteres wichtiges Anwendungsgebiet von DMS besteht in der Nutzung für elektro-mechanische Kraftmessdosen, die auf der elastischen Verformungsmessung eines Deformationskörpers beruhen. Wirkt auf diesen Körper eine Beanspruchung im Zugversuch oder Druckversuch, dann wird dieser Verformungskörper elastisch gestaucht oder gedehnt, wodurch eine Kontraktion oder Verlängerung des Dehnmessstreifen eintritt. Die resultierende Widerstandsänderung ruft eine Spannungsänderung hervor, die in Krafteinheiten kalibriert wird und zur Anzeige von Kraft oder Spannung dient. Bei der Biegebeanspruchung einer Kraftmessdose (Bild 2) kann in analoger Weise wie bei dem Dehnungssensor die Durchbiegung in Krafteinheiten kalibriert werden.

| Bild 2: | Funktionsprinzip einer a) elektro-mechanischen Kraftmessdose und b) 200 N-Messdose Zwick Z6-3 (Werkfoto der Fa. Zwick) |

Direkte Spannungs- und Dehnungsmessung

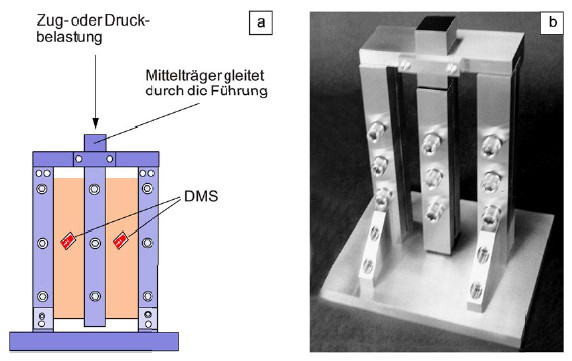

Dehnungsmessstreifen können aber auch zur direkten Dehnungs- oder Spannungsmessung am Prüfkörper eingesetzt werden, wobei dies aber in der Regel sogenannte „verlorene Sensoren“ sind, da sie bei Bruch des Prüfkörpers zerstört werden. Die DMS werden zumeist in der Composite-Prüfung [4] für Off-Axis-Zugversuche oder z. B. für Two- oder Three-Rail Scherversuche (Bild 3) genutzt, bei denen konventionelle Extensometer nicht appliziert werden können.

| Bild 3: | Schematische Darstellung a) und Ansicht der Three-Rail Scherprüfvorrichtung nach ASTM D 4255 b) nach [4] |

Ein wichtiges Anwendungsgebiet ist die experimentelle Spannungs- oder Dehnungsanalyse, die der Beurteilung von komplexen multiaxialen Spannungs- und Dehnungszuständen dient und insbesondere auch zur Verifizierung von FEM-Berechnungen genutzt wird. Die mechanische Spannung oder Dehnung sind wichtige Größen für die Bewertung einer Bauteilbeanspruchung (siehe: Bauteilprüfung). Der Einsatz von Dehnungsmessstreifen bietet hier neben dem Einsatz von Feldmesstechniken eine einfache und zuverlässige Methode, detaillierte Analysen zum Spannungs- oder Dehnungszustand durchzuführen, insbesondere dann, wenn nur unzureichende oder ungenaue Angaben zur tatsächlichen Bauteilbelastung vorliegen. Mit DMS können dann die realen Betriebslasten eines Bauteiles während der Beanspruchung ermittelt werden.

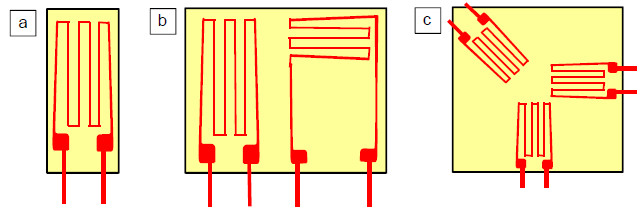

Mittels variabler Applikationstechniken oder spezieller Typen von DMS können separat die Normalspannungsanteile bei Zug- oder Druckbelastung, Biegespannungen (Biegemoment) oder auch wirkende Torsionsspannungen bzw. Drehmomente erfasst werden, wobei hier oft speziell konfektionierte DMS-Rosetten mit definierten Messgitterrichtungen eingesetzt werden (Bild 4).

| Bild 4: | Schematische Darstellung von elementaren Bauarten von DMS a) ein-, b) zwei- und dreidimensional (DMS-Rosette) |

Aufbau von Dehnmessstreifen (DMS)

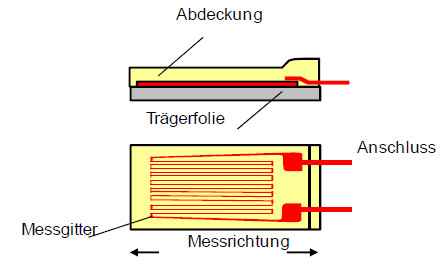

Dehnmessstreifen bestehen in der Regel aus eine Trägerfolie, auf der das jeweilige Messgitter appliziert wird, welches anschlussseitig mit Kontakten verbunden ist. Zum Schutz des Dehnungsmessstreifen wird auf der Oberseite eine Verkappungsmasse gegossen.

Die Applizierung von DMS auf einem Prüf- oder Messobjekt erfordert normalerweise eine ideale Verbindung zwischen beiden Teilen mittels geeigneter Klebstoffe, die eine verlustfreie Kopplung gewährleisten können [5]. Der elektrische Anschluss erfolgt über die Lötfahnen z. B. des Metallfolien-DMS, der elektrotechnisch in eine WHEATSTONE’sche Brücke eingebunden ist. Ändert sich der spezifische Widerstand des DMS infolge Stauchung oder Dehnung, dann ändert sich die Symmetrie der Brückenschaltung (Verstimmung der Brücke) und damit die Brückenspannung (Dehnungs-Widerstand-Effekt). Aufgrund der geringen Ausgangsspannung muss ein Messverstärker nachgeschaltet werden, der mit der Brücke und dem DMS die eigentliche Messkette bildet, die mit der Anzeigeeinheit (PC oder Voltmeter) verbunden ist.

| Bild 5: | Schematischer Aufbau von Dehnmessstreifen |

Bei den Dehnmessstreifen unterscheidet man je nach physikalischem Messprinzip in metallische DMS oder Halbleiter-DMS (HL-DMS) und die Dünnfilm-DMS, die direkt auf das Messobjekt aufgedampft werden. Sonderformen, die aber nur geringe technische Bedeutung besitzen, sind die piezoelektrischen und spannungsoptischen DMS [5].

Literaturhinweise

| [1] | Schrüfer, E.: Elektrische Messtechnik. Carl Hanser Verlag, München (2007) 9. Auflage (ISBN 978-3-446-40904-0) |

| [2] | Laible, M., Müller, R. K., Bill, B., Gehrke, K.: Mechanische Größen elektrisch gemessen – Grundlagen und Beispiele zur technischen Ausführung. Expert Verlag, Renningen (2009) 7. Auflage (ISBN 978-3-8169-2892-8) |

| [3] | Instron Datenblatt: Extensometer 2620-601 |

| [4] | Altstädt, V.: Prüfung von Verbundwerkstoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 547–600 (ISBN 978-3-446-44350-1; E-Book: ISBN 978-3-446-44390-7; siehe AMK-Büchersammlung unter A 18) |

| [5] | Hoffmann, K.: Eine Einführung in die Technik des Messens mit Dehnungsmeßstreifen. Hottinger Baldwin Messtechnik GmbH, Darmstadt (1987) |