Piezokeramischer Schwinger

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Piezoekeramischer Schwinger

Allgemeines

Piezoelektrische Schwinger oder Sensoren als auch Aktoren sind funktionelle keramische oder polymere Werkstoffe, die in der Lage sind, mechanische Energie z. B. in Form von Schwingungen oder Kräften in elektrische Energie umzuwandeln und umgekehrt. Sie werden in der Prüftechnik und Überwachung von Industrieanlagen als Sensoren für die Messung von Kräften, Drehmomenten, Dehnungen, Drücken oder Beschleunigungen angewandt als auch in der Ultraschall- oder Schallemissionsprüfung bei aktiven oder passiven Prüfköpfen verwendet.

Die in Piezosensoren genutzten piezoelektrischen Schwinger besitzen zumeist eine hohe mechanische Steifigkeit als auch einen großen Temperatureinsatzbereich und können aufgrund ihres weiten Frequenzgrenzbereiches von wenigen Hz bis zu mehreren 100 kHz sowohl für dynamische als auch quasistatische Mess- und Prüfaufgaben eingesetzt werden [1]. Voraussetzungen für die technische Anwendung sind neben den hohen ertragbaren Lastwechselzahlen (siehe: Ermüdung) und der großen Steifigkeit und Festigkeit sowie Temperaturbeständigkeit die Linearität der elektrischen Eigenschaften, die weitgehende Hysteresefreiheit bzw. Proportionalität zwischen mechanischen und elektrischen Kennwerten sowie ein guter Isolationswiderstand.

Anwendung des direkten piezoelektrischen Effektes

In technischen Anwendungen der piezoelektrischen Schwinger für Sensoren werden der direkte wie auch der inverse piezoelektrischen Effekt (siehe auch: Piezokeramik) genutzt. Bei dem direkten piezoelektrischen Effekt bewirkt die mechanische Deformation des piezoelektrischen Schwingers infolge einer äußeren Kraft eine Verschiebung der elektrischen Polarisation an der metallisierten Oberfläche, wodurch eine Oberflächenspannung bzw. -ladung entsteht, die sich als messbare elektrische Signale für Sensoren technisch nutzen lassen. Dieser Effekt wird insbesondere z. B. bei passiven Sensoren, wie Beschleunigungs- oder Schallemissionsaufnehmern zur Registrierung externer Kräfte oder Beschleunigungen als auch zur Detektion von belastungsbedingtem Körperschall (Schallemission) angewandt. Die Druckbeanspruchung des Schwingers erzeugt dabei eine positive und die Zugbeanspruchung eine negative Spannung.

Bei dem inversen oder umgekehrten piezoelektrischen Effekt wird ein elektrisches Feld an den Schwinger z. B. über Kondensatorplatten oder metallisierte Oberflächen angelegt, was zu einer Verformung im Werkstoffinneren führt und technisch für Schaltvorgänge in Aktoren oder für die Erzeugung von Ultraschall genutzt werden kann [2]. Dieser Effekt wird bei aktiven Applikationen wie der Erzeugung von hohen Ultraschallleistungen für Reinigungssysteme oder für die Bearbeitung von Werkstoffen (Bohren, Trennen oder Schweißen) genutzt. Wird also eine positive Spannung an den piezoelektrischen Schwinger angelegt, so erfolgt eine Ausdehnung desselben, anderenfalls bei negativer Spannung tritt eine Kontraktion auf.

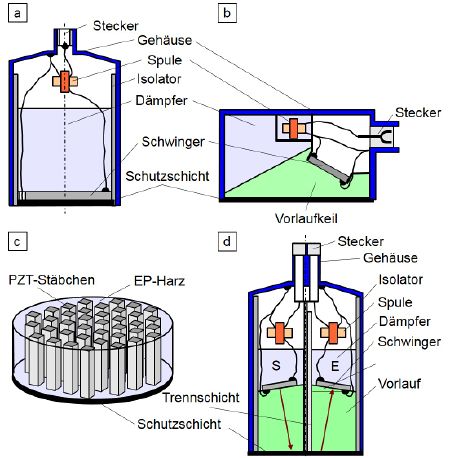

Bei der Anwendung dieser Schwinger in Ultraschall-Prüfköpfen werden der direkte piezoelektrische Effekt zum Empfang und der inverse Effekt zum Senden von Ultraschall in ein Medium verwendet. In diesem Fall, d. h. der Erzeugung von Ultraschall, folgt die mechanische Deformation der angelegten Wechselspannung aufgrund der geringen seismischen Masse des Schwingers nahezu verzögerungsfrei. Beim Empfang von Ultraschall liegt der umgekehrte Fall vor, weshalb diese Sensoren (Normal-, Winkel-, S/E- oder Composite-Prüfköpfe) (Bild 1 und 2) zum Senden und Empfangen von Ultraschall geeignet sind.

| Bild 1: | Schematische Darstellung (a) des Normal-Prüfkopfs, (b) des Winkel-Prüfkopfs, (c) des Composite-Schwingers und (d) des Sende (S)/Empfänger (E)-Prüfkopfs |

| Bild 2: | Bauarten (a) des Normal-Prüfkopfs, (b) des Winkel-Prüfkopfs, und (c) des Sende (S)/Empfänger (E)-Prüfkopfs der Fa. SONOTEC Ultraschallsensorik Halle GmbH, Halle (Saale) |

Die Piezosensoren, z. B. bei der Ultraschallprüfung, erfordern für die Signalver- und nachbearbeitung eine dem Schwinger nachgeschaltet Elektronik, die der Signalverstärkung und Impedanzanpassung dient. Falls diese Elektronik in das Prüfkopfgehäuse integriert ist, dann liegt am Sensor ein Spannungsausgang vor, anderenfalls ist ein Ladungsausgang vorhanden, der einen dem entsprechenden Ladungsverstärker erfordert [1].

Schwingermaterialien und Prüfköpfe

Für die Herstellung von Ultraschall-Prüfköpfen in der zerstörungsfreien Prüfung werden je nach Einsatzgebiet unterschiedliche Materialien verwendet. Dies sind neben den klassischen Einkristall-Schwingermaterialien, wie Quarz, Triglyzinsulfat (Kurzzeichen: TGS) und Lithiumtantalat LiTaO3 im Wesentlichen polykristalline keramische piezoelektrische Materialien, Kunststofffolien wie Polyvinylidenfluorid (Kurzzeichen: PVDF) und Kompositmaterialien (Composite-Prüfköpfe), die aus Epoxidharz und piezokeramischem Material aufgebaut sind [3, 4].

Bei den polykristallinen keramischen Piezo-Materialien sind Bariumtitanat BaTiO3, Bleizirkonattitanat (Kurzzeichen: PZT), Bleititanat (Kurzzeichen: PT) und Bleimetaniobat (Kurzzeichen: PbNb2O6) die am häufigsten für den Bau von Prüfköpfen eingesetzten Materialien. Derartige PZT-Keramiken (siehe: Piezokeramik) besitzen eine Umwandlungstemperatur, die Curie-Temperatur Tc oder auch Curie-Punkt genannt, an dem eine energetisch bedingte Verschiebung einzelner Ionen im Kristallgitter stattfindet. Oberhalb des Curie-Punktes tritt kein piezoelektrischer Effekt auf. Unterhalb des Curie-Punkts tritt eine spontane Polarisation auf und es bilden sich elektrische Dipole aus. Unter dem Curie-Punktes (T < Tc) hat das Bleizirkonattitanat ein tetragonales oder rhomboedrisches Gitter, wogegen bei T > Tc ein kubisches Kristallgittter existiert [8].

Bleizirkonattitatnat weist einen sehr hohen Kopplungsfaktor und Resonanzfrequenz (Tabelle 1) auf, wodurch nur ein geringer Anteil der Schallwelle an der Grenzfläche durch Reflexion R verloren wird und hohe Schallenergien in das Prüfstück eingeschallt werden können. Aus diesem Grund werden diese Schwingermaterialien für schmalbandige Frequenzspektren und hohe Empfindlichkeiten verwendet [4, 5].

Das Bleititanat zeigt nur eine niedrige Querkopplung, weshalb die meiste Schallenergie mit der Dickenschwingung erzeugt wird. Deshalb sind PT-Schwinger insbesondere für den Bau sehr kleiner Prüfköpfe (Finger Tip) geeignet.

Das Bleimetaniobat besitzt einen sehr niedrigen Schallwellenwiderstand Z und ist aufgrund seiner Eigenschaften (siehe: Tabelle 1) gut bedämpfbar. Diese Schwinger kommen z. B. in Stoßwellenprüfköpfen zum Einsatz, die mit sehr kurzen Ulraschallimpulsen (Dirac-Stoß) arbeiten und für die Wanddickenmessung prädestiniert sind.

Grundsätzlich besitzen die Piezokeramiken hohe Einsatztemperaturen ( > 500 °C) und eine hohe akustische Impedanz, wodurch an Grenzflächen infolge Reflexion hohe Verluste an Schallenergie auftreten können. Durch spezielle Ankoppelschichten am Prüfkopf lässt sich diese Problematik zwar nicht vermeiden, es sind aber deutlich höhere Transmissionsfaktoren T erreichbar [3–7]. Eine Übersicht über die akustischen Eigenschaften der Piezokeramiken wird in Tabelle 1 gegeben.

| Tabelle 1: | Eigenschaften der gebräuchlichsten Schwingermaterialien nach [4] |

| Eigenschaft | PZT | PT | PbNb2O6 | PVDF | Composite |

|---|---|---|---|---|---|

| Akustische Impedanz Z (106 kg m-2s-1) |

33,7 | 33,0 | 20,5 | 3,9 | 9,0 |

| Resonanzfrequenz f (MHz) |

< 25 | < 20 | < 30 | 10 – 160 | < 10 |

| Kopplungsfaktor Dicke kt (%) |

0,45 | 0,51 | 0,3 | 0,2 | 0,6 |

| Kopplungsfaktor Quer kp (%) |

0,58 | < 0,01 | < 0,1 | 0,12 | ≈ 0,1 |

| Relative Dielektrizitätszahl ε |

1700 | 215 | 300 | 10 | 450 |

| Temperaturlimit Tmax (° C) |

365 | 350 | 570 | 80 | 100 |

Kunststofffolien aus Polyvinylidenfluorid (Kurzzeichen: PVDF) oder artverwandten Copolymeren besitzen einen sehr niedrigen Schallwellenwiderstand Z bzw. akustische Impedanz und demzufolge geringe Reflexionsverluste (siehe Reflexion Schallwellen). Diese hohe Transmission T oder D der Ultraschallwellen (siehe Transmission Schallwellen) erlaubt den Einsatz derartige Prüfköpfe für die Tauchbadtechnik als auch die zerstörungsfreie Kunststoffprüfung, wobei allerdings nur geringe Schallleistungen im Vergleich zu piezokeramischen Prüfköpfen in das Prüfmedium eingeschallt werden können. Nachteilig ist der geringe Kopplungsfaktor für Dickenschwingungen, weshalb PVDF für die Direktankopplung am Prüfstück in der Regel nicht empfindlich genug ist [3–6].

Die Piezo-Composite oder Composite-Wandler stellen einen Verbund aus parallel angeordneten piezoelektrischen Keramikstäbchen und Epoxidharz oder von gefülltem Epoxidharz (Kurzzeichen: EP) dar. Der Verbund kann dabei in differierenden geometrischen Anordnungen und variierenden Piezokeramiken aufgebaut werden. Die Kombination mit dem Kunststoff bewirkt einen geringeren Schallwellenwiderstand Z im Vergleich zu reinen keramischen Piezo-Materialien, allerdings reduziert sich die Prüftemperatur infolge von Schrumpf- und Alterungsprozessen auf maximal 100 °C (siehe: Tabelle 1). Prüfköpfe mit Piezo-Compositen sind aufgrund ihrer niedrigen Dichte ρ und der geringen akustischen Impedanz speziell für die Prüfung mittels Tauchbad-Technik, den Einsatz für Prüfköpfe für die Gruppenstrahler-Prüftechnik (Phased-array Technique) als auch für die Herstellung von S/E- und Winkel-Prüfköpfen prädestiniert [3–6]. Infolge einer angepassten Kunststoffschutzschicht, der Verwendung von Polymethylmethacrylat bzw. Plexiglas (Kurzzeichen: PMMA) als Vorlaufstrecke und den speziellen Eigenschaften des EP-Harz-Verbundes können diese Prüfköpfe speziell in der zerstörungsfreien Kunststoffprüfung mittels Ultraschall angewandt werden, da bei diesen Werkstoffen die Prüffrequenzen vergleichsweise gering sind (0,5 – 5 MHz) und die Dämpfung als auch die Anzahl der Streuzentren sehr hoch ist [9].

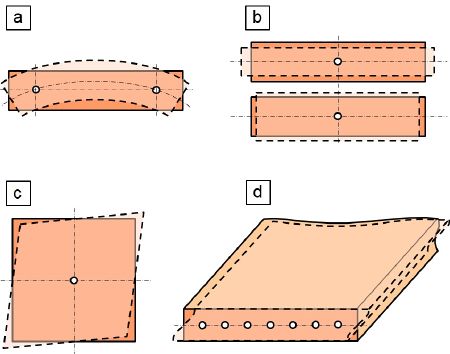

Während die Kunststofffolien als Basis der PVDF-Schwinger und die Composite-Schwinger durch die Geometrie, Packungsdichte und Neigungswinkel der Keramikstäbchen für unterschiedliche Applikationen angepasst werden können, muss bei den Einkristallen diese Anpassung durch speziell orientierte Schnitte zu den Kristallachsen des Einkristalls (z. B. Quarz) vorgenommen werden. Bei den polykristallinen PZT-Keramiken wie auch bei den Einkristallen treten je nach Polarisationsrichtung der piezoelektrische Längs-, Quer-, Scher- oder Biegeeffekt auf (Bild 3) [8], womit gleichzeitig die Hauptschwingungsrichtungen gekennzeichnet sind.

| Bild 3: | Schwingungsformen von piezokeramischen Schwingern (a) Biegeschwinger, (b) Längsschwinger, (c) Flächenscherschwinger und (d) Dickenscherschwinger |

Die Polarisationsrichtung wird bei den Piezokeramiken durch den Herstellungsprozess (Gießen des Metalloxidgemenges, Brennen, Nachbehandeln und Polarisation im elektrischen Feld) bewirkt. Die entstehende Ladung an der Oberfläche der PZT-Keramik hängt nicht von der Geschwindigkeit (Dehnrate) oder Beschleunigung der Deformation ab, sondern nur von deren Absolutbetrag. Die Resonanzfrequenz der Schwinger hängt im Wesentlichen nur von den geometrischen Abmessungen, speziell der Dicke d ab.

Literaturhinweise

| [1] | Laible, M., Müller, R. K., Bill, B., Gehrke, K.: Mechanische Größen, elektrisch messen – Grundlagen und Beispiele zur technischen Ausführung. Expert-Verlag, Renningen, 7. Auflage 2009 (ISBN 978-3-8169-2892-8) |

| [2] | Hering, E., Modler, K.-H. (Hrsg.): Grundwissen des Ingenieurs. Fachbuchverlag Leipzig. 13. Auflage 2002, Carl Hanser Verlag, München Wien (ISBN 3-446-21443-7, siehe AMK-Büchersammlung unter L 37) |

| [3] | NDTnet 1 (1996) 7: http://www.ndt.net/article/splitt/splitt.htm, (Zugriff am 30.03.2022) |

| [4] | Deutsch, V., Platte, M., Vogt, M.: Ultraschallprüfung – Grundlagen und industrielle Anwendungen. Springer Verlag, Berlin (1997), (ISBN 3-540-62072-9; siehe AMK-Büchersammlung unter M 45) |

| [5] | Wiki.ZfP.tum.de: https://wiki.tum.de/pages/viewpage.action?pageId=244647027 (Zugriff am 30.03.2022) |

| [6] | Schuster, V., Lach, M., Platte, M.: Die Qual der Wahl: Welcher Prüfkopf für welchen Einsatz?. DACH-Jahrestagung, Salzburg 2004 |

| [7] | Schmid, A. I.: Piezokeramik – Funktion, Bauarten und Anwendungen. Argillon GmbH Piezoproducts Rewitz a. d. Rodach, www.keramverband.de/keramik/pdf/05/sem05_04.pdf (Zugriff am 30.03.2022) |

| [8] | Schrüfer, E.: Elektrische Messtechnik. Carl Hanser Verlag, München, 9. Auflage 2007 (ISBN 978-3-446-40904-0) |

| [9] | Busse, G.: Zerstörungsfreie Kunststoffprüfung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 461–528 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |