Biegeversuch Prüfkörperentnahme

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Biegeversuch Prüfkörperentnahme

Prüfkörperformen für die Biegeprüfung

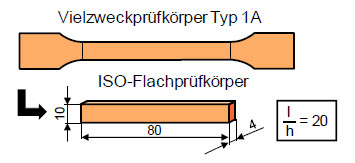

Bei der Dreipunktbiegeprüfung an Kunststoffen wird in Übereinstimmung mit den entsprechenden Normen der Biegeprüfung von Kunststoffen [1, 2] bevorzugt der Prüfkörper mit den Abmessungen 80 x 10 x 4 mm3 genutzt. Dieser Prüfkörper kann dabei direkt durch das Spritzgussverfahren oder aus dem Vielzweckprüfkörper Typ 1A durch Abtrennen des planparallelen Teils hergestellt werden (Bild 1). Der Vorteil bei dieser Art der Prüfkörperherstellung liegt in der Vergleichbarkeit des inneren Zustandes der Prüfkörper bezüglich der Eigenspannung und Orientierungen.

| Bild 1: | Herstellung von Biegeprüfkörpern aus dem Vielzweckprüfkörper Typ 1A |

Anforderungen an Biegeprüfkörper

Die verwendeten Prüfkörper dürfen keine abgerundeten Ecken oder Kanten, sowie Einfallstellen infolge einer unzulässig hohen Volumenschwindung aufweisen. Bei Vorhandensein von Rissen, Graten oder Kratzern sowie starken Entformungsneigungen können zusätzliche Probleme auftreten, die die Messergebnisse unzulässig verfälschen. Die Prüfkörper sollen zudem keine Verwindungen aufweisen und müssen zueinander senkrechte und planparallele Oberflächen haben. Entsprechend der zumeist genutzten Norm DIN EN ISO 178 [2] sollte die Nenndicke im Intervall von 3 bis 5 mm, bevorzugt 4 mm, liegen, wobei dann die Prüfkörperbreite 10 mm betragen sollten. Im Fall von abweichenden Prüfkörperdicken muss die Prüfkörperbreite dann dementsprechend angepasst werden [2].

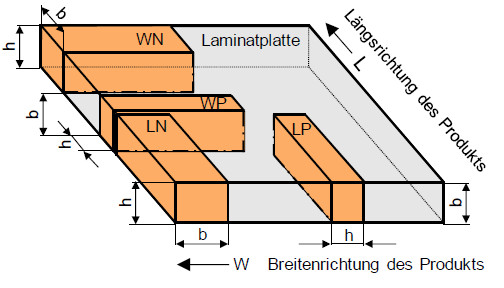

Grundsätzlich ist es auch möglich die benötigten Prüfkörper durch Sägen und Fräsen aus extrudierten oder kalandrierten Platten herzustellen, wobei in diesem Fall die Plattendicke die Geometrie der Prüfkörper beeinflusst (Bild 2). In diesem Fall muss die Breite b ebenfalls an die Nenndicke der Platte angepasst werden, wodurch Breiten bis zu 50 mm technisch möglich sind. Sollen gefüllte Werkstoffe mit groben Füllstoffgeometrien charakterisiert werden, dann müssen Breite und Dicke ebenfalls variiert werden, um unzulässig hohe Spannungsspitzen zu vermeiden. Da derartige Prüfkörper, die aus Platten hergestellt werden, in der Regel einen hohen Anisotropiegrad aufweisen, muss in diesem Fall die Prüfkörperentnahme in den beiden Hauptrichtungen (Längs = L und Quer = W) erfolgen, wobei die Prüfrichtung (Senkrecht = N und Parallel = P) auch variabel ist.

| Bild 2: | Herstellung von Biegeprüfkörpern aus anisotropen Platten |

Prüfkörper für langfaserverstärkte Duroplastmaterialien

Besondere Probleme treten bei der Entnahme von Prüfkörpern aus langfaserverstärkten, schichtweise aufgebauten anisotropen Kunststoffe auf duroplastischer Basis (Laminaten) auf. Da in der normgerechten Auswertung des Biegeversuches nur Normalspannungsanteile in Längsrichtung des Prüfkörpers berücksichtigt werden, tritt bei identischen Prüfbedingungen wie bei den kurzfaserverstärkten Materialien ein vorzeitiges Versagen auf. Ursache ist das Auftreten interlaminarer Scherbrüche (siehe auch: Interlaminare Scherfestigkeit mit großflächigen Delaminationen, die durch den Querkraftschubanteil hervorgerufen werden. Zur Minimierung des Schubspannungsanteils wird bei derartigen Werkstoffen das Verhältnis von Stützlänge L zur Prüfkörperdicke h von normalerweise 16 auf 20 bis 25 erhöht.

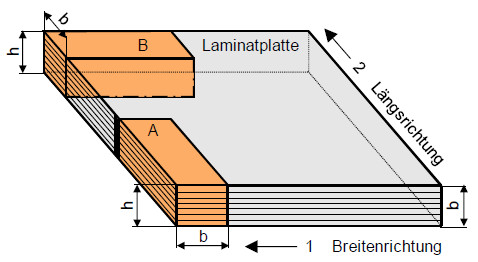

Die Prüfkörper müssen zur Charakterisierung der Eigenschaften in Längs- und Querrichtung ebenfalls in beiden Hauptorientierungsrichtungen entnommen werden (Bild 3), wobei sich die Prüfkörperlänge an der Prüfkörperdicke und dem geforderten Stützweitenverhältnis orientiert. Da die Lage der Prüfkörper zur Hauptorientierungsrichtung einen entscheidenden Einfluss auf das Niveau der Kennwerte ausübt, müssen die prismatischen Prüfkörper entsprechend Bild 3 aus den Laminatplatten präpariert werden. In diesem Fall ist die Entnahmerichtung der Prüfkörper bezüglich der Verarbeitungs- oder Orientierungsrichtung eindeutig zu kennzeichnen [3].

| Bild 3: | Lage von Biegeprüfkörpern bei anisotropen Werkstoffen (Laminaten) |

Biegeprüfkörper aus Kunststoffbauteilen

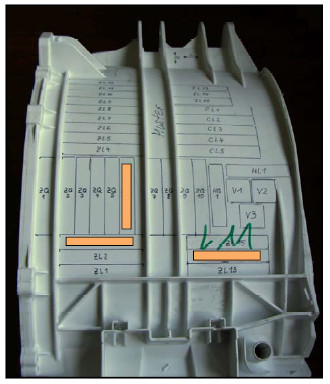

Bei der Prüfkörperentnahme aus Kunststoffbauteilen z. B. für eine Schadensfallanalyse, sollten, wenn möglich, ebenfalls genormte Prüfkörper mit den Abmessungen 80 x 10 x Prüfkörperdicke in mm3 entnommen werden. Hier ist insbesondere die Entnahmerichtung bezüglich der Bauteilgeometrie und der Spritzrichtung zu beachten und die Prüfkörper sind eindeutig zu markieren (Bild 4).

| Bild 4: | Entnahme von Biegeprüfkörpern aus Kunststoffbauteilen (Laugenbottich) |

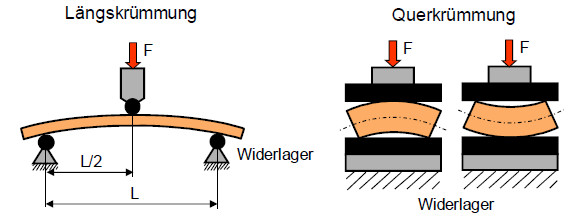

Quer gekrümmte Prüfkörper, die z. B. aus Rohrsegmenten entnommen wurden, sollten in der Regel nicht verwendet werden oder bei gleicher Geometrie nur unter Vergleichsaspekten bewertet werden, da hier nur eine punktuelle Auflage auf den Widerlagern realisierbar ist. Leichte Längskrümmungen der Prüfkörper sind akzeptabel, da diese in den Berechnungsgleichungen für die Randfaserdehnung und die Biegespannung berücksichtigt werden können (Bild 5).

| Bild 5: | Gekrümmte Biegeprüfkörper aus Kunststoffbauteilen |

Siehe auch

Literaturhinweise

| [1] | Bierögel, C.: Biegeversuch an Kunststoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 141–151 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [2] | DIN EN ISO 178 (2019-08): Kunststoffe – Bestimmung der Biegeeigenschaften |

| [3] | DIN EN ISO 14125 (2011-05): Faserverstärkte Kunststoffe – Bestimmung der Biegeeigenschaften; Technical Corrigendum Cor.1:2001 + Amd.1:2011 |