Zugversuch Einflüsse

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Zugversuch Einflüsse

Einflussfaktoren

Im konventionellen Zugversuch an Kunststoffen treten zahlreiche Einflussfaktoren auf, die sich auf das Defomationsverhalten und den Absolutwert der Kennwerte auswirken können. Dies sind Faktoren, die in der Prüftechnik und den Prüfbedingungen als auch der Geometrie und dem inneren Zustand der Prüfkörper begründet sind. Diese Einflüsse treten auch dann auf, wenn die Grundlagen für eine reproduzierbare Kennwertermittlung, wie vergleichbare chemische und physikalische Struktur (siehe: Mikroskopische Struktur), gleiche geometrische Bedingungen und identische Prüfmethodik, gegeben sind [1]. Die theoretischen Voraussetzungen des Zugversuchs beinhalten die stoßfreie Lastaufbringung mit konstanter Traversengeschwindigkeit, die Erzeugung eines einachsigen Last- und Spannungszustandes im Prüfquerschnitt, einen homogenen und isotropen inneren Zustand im Prüfkörper und kein Auftreten von geometrischen Imperfektionen, wie Kerben, sowie keine Einflüsse der Prüftechnik. Da diese Bedingungen für den prismatischen Prüfkörper und eine ideal steife Prüfmaschine gültig sind, stellen die Schultern der Prüfkörper eine Imperfektion dar und die Prüftechnik beeinflusst durch ihre Nachgiebigkeit (Compliance) das Messergebnis im Zugversuch. Vermeidbar oder minimierbar sind diese Einflussfaktoren durch die Nutzung geregelter Zugversuche, die allerdings bei Kunststoffen im Gegensatz zur Prüfung metallischer Werkstoffe, nicht genormt sind.

Einfluss der Prüfkörperform auf die Dehnrate

Im konventionellen Zugversuch kann die realisierte nominelle Dehnrate dεt/dt im gesamten Prüfkörpervolumen aus der eingestellten Traversengeschwindigkeit vT berechnet werden (Gl. 1).

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle v_{T}=\frac{d\varepsilon}{dt} L} | (1) |

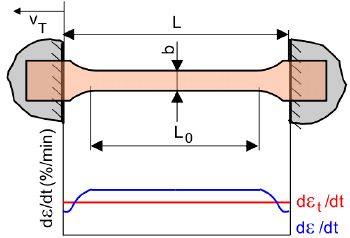

Kontrolliert man die sich einstellende normative Dehnrate dε/dt im planparallelen Prüfkörperabschnitt durch die Verwendung von Dehnmessfühlern mit einem L0 von 75 mm, dann stellt man fest, dass die eingestellte nominelle und die normative Dehnrate unterschiedlich sind. Die Ursachen sind in den Schultern der Prüfkörper sowie Einflüssen der Maschinennachgiebigkeit zu finden, da hier einerseits unterschiedliche und veränderliche Querschnitte vorliegen (Bild 1) und andererseits auch Deformationen der Universalprüfmaschine stattfinden.

| Bild 1: | Nominelle und normative Dehnrate eines Prüfkörpers im Zugversuch |

Es wird ersichtlich, dass die normative Prüfgeschwindigkeit im planparallelen Teil theoretisch konstant, aber größer als die nominelle Dehngeschwindigkeit ist (siehe Gl. 2).

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \varepsilon =\frac{FL}{E_{t}A_{0}L_{0}}} | (2) |

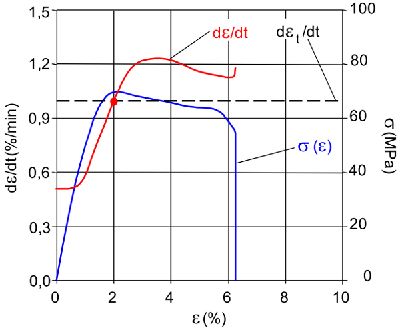

Die mechanische Dehnung ist von der applizierten Last F und dem E-Modul Et des Werkstoffes, aber auch vom Querschnitt A0 des Prüfkörpers abhängig, weshalb im Schulterbereich die Dehnrate deutlich geringer ist. Für standardisierte, sich ständig wiederholende Versuche, ist diese Abweichung vernachlässigbar, aber für wissenschaftliche Untersuchungen kann diese Differenz die zu bestimmenden Kennwerte verfälschen. Bei praktischen Vergleichen an Kunststoffprüfkörpern mit einer nominellen Dehngeschwindigkeit von 1 %/min erkennt man deutliche Unterschiede. Während sich die nominelle Dehngeschwindigkeit infolge der konstanten Traversengeschwindigkeit nicht verändert, zeigt die normative Dehnrate eine Abhängigkeit von der Dehnung und erreicht den geforderten Wert nur zu einem Zeitpunkt (roter Punkt im Bild 2).

| Bild 2: | Nominelle und normative Dehnrate eines Prüfkörpers PA 6 mit 20 M.-% GF im konventionellen Zugversuch mit konstanter Traversengeschwindigkeit |

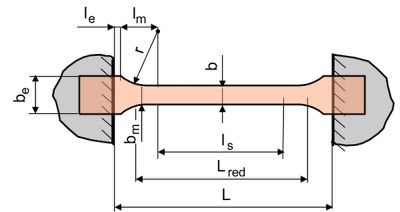

Dieses Verhalten ist auf die Heterogenität und Anisotropie des inneren Zustands infolge von differierenden Orientierungen und Eigenspannungen zurückzuführen, die aus dem Herstellungsprozess des Prüfkörpers stammen. Zur Minimierung des Einflusses der Schultern auf die Dehnratenverteilung muss demzufolge die Geometrie des Prüfkörpers über eine reduzierte Länge korrigiert werden [2, 3]. Aus den geometrischen Daten des Prüfkörpers (Bild 3) wird mit der Hilfsgröße a eine mittlere Dicke bm im Schulterbereich berechnet (Gln. 3 und 4). Mit der Kenntnis der unterschiedlichen Längen im Prüfkörper (Gl. 5) kann dann die korrigierte oder reduzierte Länge des Prüfkörpers ermittelt werden (Gl. 6). Mit der Gl. (7) wird nachfolgend die erforderliche Prüfgeschwindigkeit bestimmt und als Traversengeschwindigkeit an der Universalprüfmaschine eingestellt.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle a=1+\frac{b}{2r}} | (3) |

| (4) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle L=l_{s}+2l_{m}+2l_{e} /!} | (5) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle L_{red}=b\left [ \frac{l_{s}}{b}+\frac{2l_{m}}{b_{m}}+\frac{2l_{e}}{b_{e}} \right ]} | (6) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle v_{T red}=\frac{d\varepsilon }{dt}L_{red}} | (7) |

| Bild 3: | Ermittlung der reduzierten Länge des Prüfkörpers zur Korrektur der Prüfgeschwindigkeit |

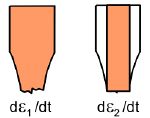

Eine experimentelle Ermittlung eines Korrekturfaktors ist durch die Entfernung der Schultern des Prüfkörpers gegeben, wodurch ein prismatischer Prüfkörper aus dem identischen Werkstoff entsteht (Bild 4).

| Bild 4: | Ermittlung der korrigierten Traversengeschwindigkeit |

An jeweils mindestens 5 prismatischen Prüfkörpern und Schulterprüfkörpern wird bei identischer Traversengeschwindigkeit, die der nominellen Dehnrate dεt/dt entspricht, unter Verwendung von Dehnmessfühlern mit identischem L0 die normative Dehnrate dε/dt ermittelt und der jeweilige Mittelwert berechnet. Der Korrekturfaktor k ergibt sich aus dem Quotienten der beiden Dehngeschwindigkeiten (Gl. 8), mit dem dann die korrigierte Traversengeschwindigkeit berechnet werden kann (Gl. 9).

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle k=\frac{\frac{d\varepsilon _{1}}{dt}}{\frac{d\varepsilon _{2}}{dt}}} | (8) |

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle v_{Tkorr}=\frac{d\varepsilon }{dt}Lk} | (9) |

Einfluss der Nachgiebigkeit auf die Dehnung und die Dehnrate

Bei der Durchführung von konventionellen Zugversuchen mit konstanter Traversengeschwindigkeit entsprechend DIN EN ISO 527-1 [3] wird die Kennwertermittlung von unvermeidbaren Einflussfaktoren beeinflusst. Dies wird besonders bei der Ermittlung des Elastizitätsmoduls Et nach Gl. (10) ersichtlich. Hier wird vorausgesetzt, dass in die dimensionslose Dehnung nur die reine Prüfkörperverlängerung ΔLP eingeht. Aufgrund der äußeren Belastung werden die unterschiedlichen Komponenten der Universalprüfmaschine jedoch auch verformt, was auch als sogenannte Maschinennachgiebigkeit oder Compliance bekannt ist.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle E_{t}=\frac{\sigma }{\varepsilon }=\frac{FL_{0}}{A_{0}\Delta L_{P}}} | (10) |

Hier geht die Verformung der Maschinenholme und der Spindel, die Biegung des Querhaupts und der Traverse als ΔLF in das Messsignal ein, falls als Messgröße der Traversenweg benutzt wird. Die absoluten Fehlbeträge sind hier relativ klein. Einen größeren Anteil liefert die Deformation des Verformungskörpers der Kraftmessdose ΔLK und hier speziell auch der Schlupf in den Einspannklemmen ΔLE. Das Messsignal ΔLM besteht deshalb aus der Summe der einzelnen Deformationsanteile ΔLM = ΔLP + ΔLF + ΔLK + ΔLE und bestimmt wesentlich die Nachgiebigkeit des Prüfsystems. Jede Konfigurationsänderung (Kraftmessdose (siehe: Elektro-Mechanischer Kraftaufnehmer und Piezoelektrischer Kraftaufnehmer), Verlängerungsgestänge, Einspannklemmen oder Klemmeneinsätze, siehe: Zugversuch Nachgiebigkeit) verändert den Wert der Compliance. Es wird hieraus klar, dass mit einem größeren Wert der Verlängerung ΔL der E-Modul kleiner wird. Zur Vermeidung dieser Messeffekte sollte der Elastizitätsmodul unter Verwendung von Dehnmessfühlern oder Clip-On-Gauges gemessen werden, da dann diese Einflussgrößen außerhalb der Messlänge wirken und nicht erfasst werden.

Ist die Verwendung der Traversenwegmessung unvermeidbar, z. B. bei Prüfungen in einer Temperierkammer, dann sollte für benutzte Prüfkonfiguration die Nachgiebigkeit bekannt sein oder ermittelt werden, um eine Korrektur der gemessen Dehnung vorzunehmen. Da sich die Compliance K auch auf die Prüfgeschwindigkeit auswirkt muss im Fall der Traversenwegmessung mit Kenntnis des Moduls M und der Einspannlänge L dann auch eine Korrektur der Traversengeschwindigkeit vorgenommen werden (Gl. 11), die den Anteil der Eigenverformung des Prüfsystems berücksichtigt.

| Fehler beim Parsen (SVG (MathML kann über ein Browser-Plugin aktiviert werden): Ungültige Antwort („Math extension cannot connect to Restbase.“) von Server „https://wikimedia.org/api/rest_v1/“:): {\displaystyle \frac{d\varepsilon _{t}}{dt}=\frac{V_{T}}{L+A_{0}KM}} | (11) |

Literaturhinweise

| [1] | Bierögel, C.: Zugversuch an Kunststoffen. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 117–137 (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |

| [2] | DIN 53455 (1981-08): Prüfung von Kunststoffen – Zugversuch (zurückgezogen) |

| [3] | DIN 53457 (1987-10): Prüfung von Kunststoffen – Bestimmung des Elastizitätsmoduls im Zug-, Druck- und Biegeversuch (zurückgezogen) |

| [4] | DIN EN ISO 527-2 (2012-06): Kunststoffe – Bestimmung der Zugeigenschaften – Teil 2: Prüfbedingen für Form- und Extrusionsmassen |

![{\displaystyle b_{m}={\frac {l_{m}}{{\frac {a}{\sqrt {a^{2}-1}}}arctan{\frac {(a+1)tan\left[{\frac {1}{2}}arcsin{\frac {l_{m}}{r}}\right]}{\sqrt {a^{2}-1}}}-{\frac {1}{2}}arcsin{\frac {l_{m}}{r}}}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/56a80f8d7d215d1a7166869e4a023f8395d6cadd)