Faser-Matrix-Haftung

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Faser-Matrix-Haftung

Wechselwirkungen in der Grenzfläche

Der Einfluss der Grenzfläche Faser/Matrix ist für die Festigkeits- und Zähigkeitseigenschaften als bedeutend anzusehen. Im Vergleich zu vollständig angebundenen Fasern, bei denen eine Kraftübertragung während einer mechanischen Beanspruchung möglich ist, ist die durch nicht oder nur teilweise angebundene Fasern erreichbare Steigerung der Zähigkeit und Festigkeit gering. Bei geringer oder keiner Haftung ist weniger Energie zum Ablösen der Faser nötig und eine Kraftübertragung aufgrund der fehlenden Wechselwirkung in der Grenzfläche zwischen Faser/Matrix ist nicht möglich. Des Weiteren führt die Grenzschicht bei hinreichendem Füllstoffgehalt zur lokalen Duktilität in der angrenzenden Matrix und damit zur Reduzierung von Spannungskonzentrationen (siehe: Bruchmechanik) [1].

Nachweis der Haftung

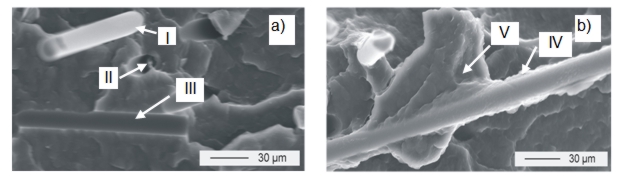

Eine qualitative Beurteilung der Haftung der Fasern in der Polymermatrix ermöglichen rasterelektronenmikroskopische Aufnahmen (REM-Aufnahmen). Im Bild 1 ist die Bruchflächentopographie (siehe auch Bruchmerkmale für Kunststoffe) von Polypropylen-Glasfaser (Kurzzeichen: PP/GF)-Verbunden mit unterschiedlichen Haftungsbedingungen dargestellt [2].

| Bild 1: | Bruchflächenaufnahmen zur Bewertung des Bruchverhaltens eines PP/GF-Verbundes mit fehlender (a) und guter Grenzflächenhaftung (b); I – nicht mit Matrixmaterial bedeckte Fasern, II – Lochbildung infolge herausgezogener Fasern, III – Faserabdruck, IV – an die Matrix angebundene Faser und V – lokal plastisch deformierter Matrixbereich [2] |

Im Teilbild a) ist ersichtlich, dass keine Bedeckung der Fasern mit Matrixmaterial vorliegt (I) und eine plastische Verformung im Bereich der Fasern und der Löcher (II und III) in Abhängigkeit von den Matrixeigenschaften und der Verformungsgeschwindigkeit nicht beobachtet werden kann. Teilbild b) zeigt dagegen eine Bruchfläche mit guter Grenzflächenhaftung. Die Schädigungsinitiierung ist durch das Aufbrechen von Bindungen an der Fasergrenzschicht (IV), bevorzugt an den Faserenden, gekennzeichnet und führt bei einer spröden Matrix zum pull-out oder zum Faserbruch mit einer sehr geringen Matrixdeformation. Bei einer duktilen Matrix können die Prozesse des "Debonding" und "Pull-out" durch lokale plastische Fließprozesse (V), mit Hohlraumbildung als dominante Schädigungsmechanismen auftreten [1, 3]. Vergleichbare elektronenmikroskopische Aufnahmen sind in [1, 4–6] entnehmbar.

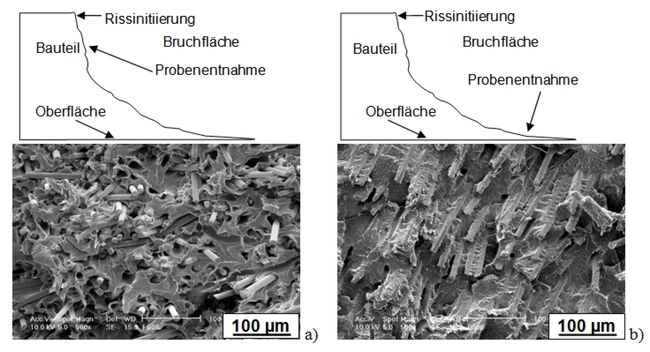

Im Bild 2 ist die Faser-Matrix-Haftung eines Polyamid 66/Glasfaser-Verbundwerkstoffes in Abhängigkeit von Ort auf der Bruchfläche dargestellt:

| Bild 2: | Bruchflächenaufnahmen von Polyamid 66/Glasfaser-Verbunden zur Untersuchung der Faser-Matrix-Haftung in Abhängigkeit vom Ort auf der Bruchfläche senkrecht zur Oberfläche (a) und spitzwinklig zur Oberfläche (b) [2] |

Präparation der Bruchflächen

Wird zur Überprüfung der Ankopplung der Fasern an die Matrix die Bruchfläche präpariert, ist auf den Ort der Probenentnahme zu achten. Wenn sich zum Beispiel in einem faserverstärkten Kunststoff ein Riss ausbreitet, der zum Gewaltbruch führt, tritt insbesondere bei dickwandigen Bauteilen bevorzugt sprödes Werkstoffversagen auf. Verläuft der Riss nicht senkrecht zur Oberfläche, d. h. wenn sich die Rissausbreitungsrichtung infolge z. B. geometrischer Besonderheiten ändert und oberflächennah spitzwinklig zur Außenseite verläuft, tritt ein Schälbruch auf. Hier wird die Rissausbreitungsgeschwindigkeit reduziert, das plastische Deformationsvermögen des Matrixwerkstoffes nimmt infolge des Überganges zum ebenen Spannungszustand zu und die Fasern werden in diesem Bereich nicht mehr vollständig von der Matrix getrennt, der Werkstoff weist in diesem Bereich eine scheinbar bessere Faser-Matrix-Haftung auf.

Literaturhinweise

| [1] | Michler, G. H.: Kunststoff-Mikromechanik–Morphologie, Deformations- und Bruchmechanismen. Carl Hanser Verlag, München Wien (1992), (ISBN 3-446-17068-5; siehe AMK-Büchersammlung unter F 4) |

| [2] | Kotter, I.; Langer, B.; Bierögel, C.; Grellmann, W.: Technische Kunststoffdiagnostik – Schadensanalyse an Kunststoffbauteilen. In: Pohl, W. (Hrsg:): Konstruktion, Qualitätssicherung und Schadensanalyse. Tagung „Werkstoffprüfung 2007“ 29.–30. November 2007, Neu-Ulm, Tagungsband, S. 273–278 (ISBN 978-3-514-00753-6; siehe AMK-Büchersammlung unter M 14) |

| [3] | Friedrich, K.: Fractographic analysis of polymer composites. In: Friedrich, K. (Hrsg.), Application of Fracture Mechanics to Composite Materials. Elsevier Science Publishers B. V., Amsterdam (1989) 425–487 (e-Book: ISBN 978-0-4445-9721-2) |

| [4] | Michler, G. H.: Electron Microscopy of Polymers. Springer Verlag, Berlin Heidelberg (2008) (ISBN 978-3-540-36350-7; siehe AMK-Büchersammlung unter F 1) |

| [5] | Michler, G. H., Balta-Calleja, F. J.: Nano- and Micromechanics of Polymers – Structure Modification and Improvement of Properties. Carl Hanser Verlag, München (2012) (ISBN 3-446-42767-8; siehe AMK-Büchersammlung unter F 13) |

| [6] | Sommer, G. S.: Mikromechanische Untersuchungen zur Faser-Matrix-Haftung in Faser-Kunststoff-Verbunden: Einfluss von Härtungsdauer, Feuchtigkeit und Prüfparametern. TU Dresden, Fakultät Maschinenwesen (2018) (siehe AMK-Büchersammlung unter C 43) |