IKBV Typen von Schlagkraft-Durchbiegungs-Diagrammen

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

IKBV Typen von Schlagkraft-Durchbiegungs-Diagrammen

Grundtypen von Schlagkraft-Durchbiegungs-Diagrammen

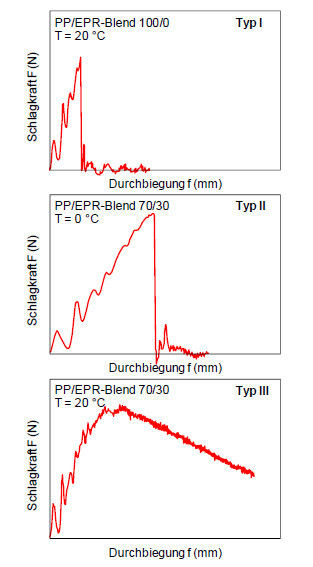

Die beim instrumentierten Kerbschlagversuch (IKBV) auftretenden Formen von Registrierdiagrammen lassen sich in die im Bild 1 dargestellten drei Grundtypen einteilen [1‒5].

| Bild 1: | Typische Schlagkraft-Durchbiegungs-Diagramme aus dem instrumentierten Kerbschlagbiegeversuch |

Zur Auswertung der Diagramme werden in der bruchmechanischen Prüfung die in Bild 1 angegebenen charakteristischen Messgrößen verwendet:

| Fmax | – | maximale Schlagkraft; Kraft bei der ein erheblicher Kraftabfall verursacht durch einsetzendes instabiles Risswachstum, ohne Zunahme der Durchbiegung auftritt |

| Fgy | – | Schlagkraft beim Übergang vom elastischen zum elastisch-plastischen Werkstoffverhalten |

| fmax | – | die bei der Kraft Fmax auftretende Durchbiegung und |

| fgy | – | die bei der Kraft Fgy auftretende Durchbiegung sowie |

| FR | – | die Kraft, bei der der instabile Riss seine Geschwindigkeit deutlich verringert oder vom Werkstoff aufgefangen wird (Rissarrest) |

| FF | – | Bruchkraft nach vorheriger stabiler Rissausbreitung. |

Das dominierende auswertemethodische Problem ist die Festlegung von Fgy und fgy, wodurch die berechneten Verformungsenergien

| AG | – | Gesamtverformungsenergie, ergibt sich aus der Fläche unter dem Kraft-Durchbiegungs-Diagramm bis Fmax |

| Ael | – | Elastischer Anteil der Verformungsenergie AG des Prüfkörpers und |

| Apl | – | Plastischer Anteil der Verformungsenergie AG des Prüfkörpers |

entscheidend beeinflusst werden können.

Eine starke Beeinflussung des Rissausbreitungsverhaltens erfolgt desweiteren durch das Modifizieren mit anorganischen und organischen Füll- und Verstärkungsstoffen, was sich in der Ausprägung der Rissverzögerungsenergie AR zeigt. Entsprechend Bild 1 lassen sich die Formen der Schlagkraft (F)-Durchbiegungs (f)-Diagramme grundsätzlich einteilen in:

| Typ I | repräsentiert elastisches Werkstoffverhalten | |

| Typ II | – | repräsentiert elastisch-plastisches Werkstoffverhalten |

| Typ III | – | ausgeprägtes stabiles Risswachstum. |

Diese 3 Grundtypen lassen sich durch die Typen Ia bis IIIa erweitern, wenn der instabile Riss in seiner Geschwindigkeit noch einmal vermindert wird oder vom Werkstoff aufgefangen wird (Rissarrest).

In der Tabelle 1 sind die Diagrammtypen, das dominierende Werkstoffverhalten und die Auswahl der bruchmechanischen Konzepte für die Ermittlung werkstoffspezifischer Kenngrößen zusammengefasst.

| Diagrammtyp | Werkstoffverhalten | BM-Konzept | Beispiele |

|---|---|---|---|

| Typ I | elastisches Werkstoffverhalten | LEBM-Konzept | höhere Prüfkörperdicke; hohe vH; T < Tg; niedermolekulares PP; PS; PA Faser-Verbunde |

| Typ II | elastisch- plastisches Werkstoffverhalten | FBM-Konzept | niedrige Prüfkörperdicke; niedrige vH; T > Tg; hochmolekulares PP; Copolymerisate; schlagzähmodifizierte Kunststoffe |

| Typ III | dominierend stabiles Werkstoffverhalten | Risswiderstandskonzept | niedrige Prüfkörperdicke; niedrige vH; höhere Temperaturen; hochmolekulares PP; Copolymerisate; elastomer modifizierte Kunststoffe; Polymerblends |

| Typ Ia, IIa, IIIa | der instabile Riss wird in seiner Geschwindigkeit vermindert bzw. kommt zum Stillstand | je nach dominierendem Werkstoffverhalten |

Werkstoffbeispiele zur Registrierung von typischen Schlagkraft-Durchbieggungs-Diagrammen im IKBV

Beispiel 1: EPR-modifizierte Polypropylen-Werkstoffe (Kurzzeichen: PP/EPR) [6]

Die Schlagkraft-Durchbiegungs-Diagramme von EPR zähmodifizierten Polypropylen-Werkstoffen, aufgenommen im instrumentierten Kerbschlagbiegeversuch für verschiedene Temperaturen, zeigten alle drei typischen Diagrammformen (Bild 2).

Die Typ I und Typ II-Registrierdiagramme weisen die charakteristische Instabilität im Kraftmaximum auf, das durch einen Steilabfall der Kraft und instabiles Risswachstum gekennzeichnet ist.

Typ III zeigt nach Erreichen des Kraftmaximums einen langsamen Kraftabfall verbunden mit einer hohen Rissverzögerungsenergie AR; die gesamte Verformungsenergie AG bis zum Kraftmaximum Fmax lässt sich in einen elastischen Anteil Ael und einen plastischen Anteil Apl aufspalten.

| Bild 2: | Typische Schlagkraft-Durchbiegungs-Diagramme von zähmodifizierten PP-Werkstoffen [6] |

Für Diagramme des Typs III ist fmax die Durchbiegung im Punkt des Kraftmaximums Fmax; diese Diagrammform erfordert die Bestimmung von Risswiderstandskurven (R-Kurven), an denen die Kennwerte zur Beschreibung der stabilen Rissinitiierung und Rissausbreitung ermittelt werden.

Für Werkstoffe, die unter den Prüfbedingungen Diagramme des Typs III liefern, ist es notwendig, Instabilitätskennwerte unter Verwendung alternativer Methoden zu bestimmen.

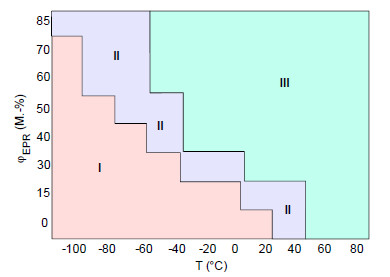

In Abhängigkeit vom Mischungsverhältnis der EPR-modifizierten PP-Werkstoffe und in Abhängigkeit von der Temperatur ändern sich die Diagrammformen der F-f-Diagramme in typischer Art und Weise (Bild 3).

Da die Form der F-f-Kurven auch von der Prüfkörpergeometrie abhängig ist, stellen die einzelnen Diagrammtypen nur eine qualitative Beschreibung der mechanischen Werkstoffkenngrößen dar. Eine Festlegung von charakteristischen spröd-zäh-Übergangstemperaturen ist hier nicht möglich. Dies ist nur an Hand von geometrieunabhängigen bruchmechanischen Werkstoffkenngrößen (siehe auch Geometriefunktion und Geometriekriterien) möglich.

| Bild 3: | Auftretende Diagrammformen bei zähmodifizierten PP-Werkstoffen (PP/EPR-Blends) in Abhängigkeit vom Mischungsverhältnis und der Temperatur [6] |

Aus Bild 3 wird ersichtlich, dass

- Für niedrige Prüftemperaturen und/oder geringe Kautschukanteile tritt linear-elastisches Werkstoffverhalten mit instabiler Rissausbreitung entsprechend dem Diagrammtyp I auf.

- In einem relativ kleinen Übergangsbereich kann elastisch-plastisches Werkstoffverhalten mit instabiler Rissausbreitung (Typ II) beobachtet werden.

- Für hohe Kautschukanteile und/oder hohe Prüftemperaturen ist unter den gewählten Prüfbedingungen das Rissausbreitungsverhalten stabil mit unvollständiger Materialtrennung (Typ III).

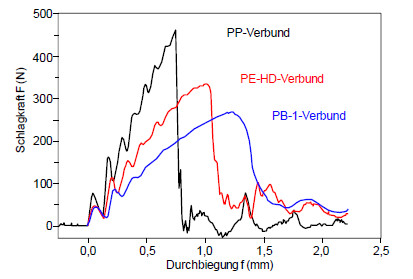

Beispiel 2: Aufnahme von F-f-Diagrammen für glasfaserverstärkte Polyolefine

Die Untersuchungen wurden an mit kurzglasfaserverstärkten Polyolefinwerkstoffen

- PP + 20 % GF

- PE-HD + 20 % GF

- PB-1 + 20 % GF

durchgeführt [7].

| Bild 4: | Schlagkraft (F)-Durchbiegungs(f)-Diagramme von ausgewählten glasfaserverstärkten Polyolefinwerkstoffen |

| PP/GF | linear-elastisches Werkstoffverhalten | Typ I |

| PE-HD/GF | elastisch-plastisches Werkstoffverhalten | Typ II |

| PB-1/GF | elastisch-plastisches Werkstoffverhalten mit auftretenden Rissverzögerungsenergien | Typ IIa -> IIIa |

| Werkstoff | Zähigkeitskennwerte | ||

|---|---|---|---|

| KId (MPa mm1/2) | JId (N/mm) | δId (10-3 mm) | |

| PP/GF | 170 | 7,8 | 142 |

| PE-HD/GF | 127 | 9,2 | 182 |

| PB1/GF | 98 | 9,0 | 225 |

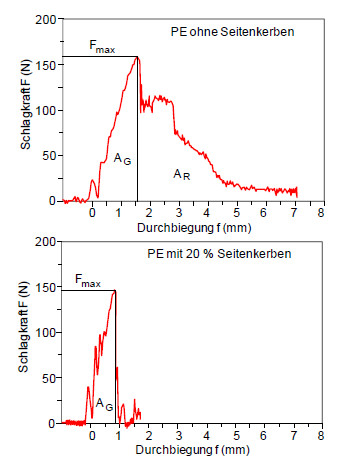

Beispiel 3: Verwendung von Seitenkerben zur Ermittlung bruchmechanischer Werkstoffkennwerte bei PE-HD-Werkstoffen [8]

Seitenkerben werden in der bruchmechanischen Prüfung bei ausgeprägt zähen Werkstoffen zur Gewährleistung einer ebenen Rissfront und zur Minimierung des ebenen Spannungszustandes (ESZ) im Prüfkörper genutzt, der sich in den Scherlippen und der Dickenreduzierung am Rande der Prüfkörper widerspiegelt.

| Bild 5: | Typische Schlagkraft-Durchbiegungs-Diagramme von PE an Dreipunktbiegeprüfkörpern ohne und mit 20 % Seitenkerbung [8] |

Das ESIS TC 4 Testprotokoll [9] schlägt Seitenkerben vor, um eine gerade Rissfront des stabilen Risswachstums für eine einfachere Vermessung dieser zu erreichen, wenn die Unterschiede in der Risslänge 30 % überschreiten.

Die Seitenkerben sollen einen Flankenwinkel von 45 ± 5° und einen Kerbradius von 0,25 mm ± 0,05 mm besitzen; die totale Dickenreduzierung darf nicht mehr als 20 % der Prüfkörperdicke betragen; die Seitenkerben sollten nicht zu scharf sein, um zu vermeiden, dass der Riss von außen und nicht von der Prüfkörpermitte initiiert wird.

Die Einbringung von Seitenkerben kann z. B. mit einer Kerbeinrichtung der Fa. Instron/Ceast nach dem Hobelprinzip erfolgen (siehe auch: Kerbeinbringung).

Bei der Berechnung bruchmechanischer Werkstoffkennwerte ist an Stelle der Prüfkörperdicke die reduzierte Prüfkörperdicke Bn zu verwenden.

Das Auftreten von Rissverzögerungsenergien bringt immer die Gefahr der Überschätzung des Werkstoffverhaltens mit sich, da dieser Energiebetrag in der konventionellen Kerbschlagzähigkeit enthalten ist.

Beispiel 4: Typisches Schlagkraft-Durchbiegungs-Verhalten von kreidegefüllten Thermoplastverbunden im IKBV

Ein wesentliches Ziel bei der Entwicklung von Verbundwerkstoffen besteht darin, eine optimale Haftung zwischen Matrix und Zusatzstoff (z. B. Kreide) zu erreichen, deshalb wird der Modifizierung der Oberfläche der Zuschlag- oder Füllstoffe eine bedeutende Rolle zuerkannt.

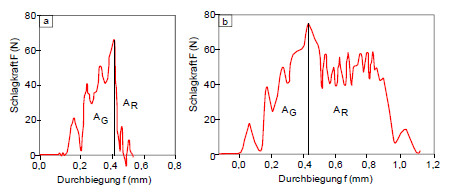

| Bild 6: | Schlagkraft(f)-Durchbiegungs(f)-Diagramme von PE-HD+Omyalite (a) und PE-HD+Omyalite+Stearinsäure (b) |

Mit dem Einsatz von oberflächenmodifizierten Zusatzstoffen kommt es nicht mehr zu einer dominierend instabilen Rissausbreitung sondern zur Ausbildung von Rissverzögerungsenergien.

Führt das Rissausbreitungsverhalten zu Signalformen, wie sie im rechten Teilbild dargestellt sind, muss aufgrund des dominierend stabilen Rissfortschritts der Übergang zur Kennwertermittlung bei stabilem Risswachstum vollzogen werden, d. h. die Anwendung des Risswiderstands (R)-Kurven-Konzeptes zur Aufnahme von Risswiderstandskurven (siehe: Risswiderstandskurve – Experimentelle Methoden) ist dann erforderlich.

Siehe auch

- Bruchmechanik

- Deformation

- IKBV Experimentelle Bedingungen

- IKBV Nichtlineares Werkstoffverhalten

- Instrumentierter Kerbschlagbiegeversuch

Literaturhinweise

| [1] | Grellmann, W.: Beurteilung der Zähigkeitseigenschaften von Polymerwerkstoffen durch bruchmechanische Kennwerte. Habilitation (1986), Technische Hochschule Merseburg, Wiss. Zeitschrift TH Merseburg 28 (1986), H. 6, S. 787–788 (Inhaltsverzeichnis, Kurzfassung) |

| [2] | DIN EN ISO 179-2 (2020-09): Kunststoffe ‒ Bestimmung der Charpy-Schlageigenschaften ‒ Teil 2: Instrumentierte Schlagzähigkeitsprüfung |

| [3] | MPK-Prozedur_MPK-IKBV (2016-08): Prüfung von Kunststoffen ‒ Instrumentierter Kerbschlagbiegeversuch: Prozedur zur Ermittlung des Risswiderstandsverhalten aus dem instrumentierten Kerbschlagbiegeversuch |

| [4] | Grellmann, W., Langer, B.: Methods for Polymer Diagnostics for the Automotive Industry. Materialprüfung 55 (2013) 17–22 Download als pdf |

| [5] | Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2024) 4. Auflage, S. 259 (ISBN 978-3-446-44718-9; E-Book: ISBN 978-3-446-48105-3; siehe AMK-Büchersammlung unter A 23) |

| [6] | Kotter, I.: Morphologie-Zähigkeits-Korrelationen von EPR-modifizierten Polymerwerkstoffen. Mensch Buch Verlag Berlin 2003, Dissertation Martin-Luther-Universität Halle-Wittenberg (ISBN 978-3-898206440; siehe AMK-Büchersammlung unter B 1-11) |

| [7] | Schoßig, M.: Schädigungsmechanismen in faserverstärkten Kunststoffen – Quasistatische und dynamische Untersuchungen. Vieweg + Teubner Verlag Springer Fachmedien 1. Auflage 2011 (ISBN 978-3-8348-1483-89; siehe AMK-Büchersammlung unter B 1-21) |

| [8] | Beerbaum, H.: Ermittlung strukturbezogener bruchmechanischer Werkstoffkenngrößen an Polyethylenwerkstoffen. Dissertation Martin-Luther-Universität Halle-Wittenberg, 1999 (ISBN 978-3-898201124; siehe AMK-Büchersammlung unter B 1-9) |

| [9] | ESIS TC 4 (2001): A Testing Protocol for Conducting J-Crack Growth Resistance Curve Test on Plastics |