Metallographie

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Metallographie oder Metallografie

Grundlagen

Die Metallographie ist die älteste wissenschaftliche Teildisziplin der Materialographie und dient der Aufklärung sowie qualitativen und quantitativen Beschreibung des Gefüges von metallischen Werkstoffe mit Hilfe makro- und mikroskopischer Verfahren. Auf dem Gebiet der Werkstoffkunde ist die Metallkunde ein wesentlicher Bestandteil des Ausbildungsberufs zum Metallografen (Werkstoffprüfer Metalltechnik).

Metallographie umfasst die Aufklärung und Darstellung der strukturell-morphologischen Gefügemerkmale sowie die qualitative und quantitative Beschreibung des Gefüges von Metallen und deren Legierungen unter Nutzung makro- und mikroskopischer Untersuchungsmethoden einschließlich der Erstellung von Zustandsdiagrammen bis hin zur Gefügetomographie und topgraphischen Verfahren zur Darstellung der Oberfläche von Brüchen (siehe: Fraktographie) [1–6].

Diese Methodik ist eine spezielle Disziplin der Werkstoffkunde bzw. Metallkunde, die in der Qualitätssicherung, der Schadensfallanalyse und bei der Werkstoffprüfung und -entwicklung angewandt wird. Das sind die erforderlichen Präparationsverfahren, die verschiedensten makro- und mikroskopischen Untersuchungsmethoden bis zur Elektronen- und Digitalmikroskopie und der hochauflösenden Röntgen- oder Ultraschall-Computertomografie für Metalle. Eingeschlossen sind auch die Analyse, Bewertung und Dokumentation der Befunde der Untersuchungen zur Darstellung der qualitativen und quantitativen Gefügecharakterisierung sowie die Aufstellung von Gefüge-Eigenschafts-Korrelationen.

Um das Gefüge eines metallischen Werkstoffs darstellen und bewerten zu können, sind spezielle Präparationstechniken erforderlich. Unterschiede treten auf, wenn das lokale Gefüge oder Bruchflächen von Bauteilen (siehe auch: Fraktographie) untersucht werden sollen. Präparationsfehler führen in der Regel zu Problemen bei der Beurteilung des Werkstoffgefüges. Grundlegende Präparationstechniken sind die Probenvorbereitung, wie Sägen oder Fräsen, das Einbetten von Objekten, das Schleifen und Polieren sowie das Ätzen der Oberfläche des Prüfkörpers. Je nach Eigenschaften der Metalle oder Legierungen können duktiles plastisches oder sprödes Werkstoffverhalten beobachtet werden, wodurch differierende Präparationstechniken für diese Werkstoffe resultieren (siehe: Oberflächenprüftechnik).

Zur Darstellung der präparierten Gefüge der Metalle sowie der Nichteisenmetalle werden nachfolgend licht- oder rasterelektronenmikroskopische Methoden und die Röntgendiffraktometrie als auch die Tomographie zur qualitativen und quantitativen Erfassung der Gefügezustände genutzt [2].

Probenpräparation

Die Präparation einer Probe umfasst die gesamte Vorbereitung für die geplanten makro- und mikroskopischen Untersuchungen des Gefügezustands, die normalerweise mit der Probennahme, d. h. also dem metallographieorientierten Trennvorgang aus einem Bauteil oder Rohling beginnt. Die entstehende, möglichst planparallele, Oberfläche des Trennungsschnitts ist dabei gleichzeitig die spätere Anschlifffläche, weshalb schon beim Trennen mögliche Texturen zu beachten sind [1, 2]. Da die Anschliffe in der Regel nur kleine Proben betreffen, sollten diese nach dem Entgraten und Reinigen (z. B. Ultraschallbad mit Ethanol) zwecks optimaler Handhabung eingefasst (Schliffklemmen) oder eingebettet werden. Nach der Trocknung der Probe sollte diese zur Vermeidung von Fett- und Verunreinigungsaufträge nur noch mit einer Pinzette behandelt werden. Grundsätzlich sollte das Trennen schonend erfolgen, um unerwünschte Gefügeveränderungen infolge von Wärmeentwicklung, Mikrorissbildung (siehe: Riss und Bruchentstehung) oder möglichen Verfestigungen zu vermeiden. Wird mittels Laser- oder Wasserstrahlschneiden als auch der Elektroerosion gearbeitet, dann entsteht unter der Trennschicht oftmals eine oberflächennahe Störschicht infolge der thermisch-elektrischen Behandlung, die im Nassschleifverfahren beseitigt werden muss.

Ein kratzerfreier Anschliff zur makro- und/oder mikroskopischen Gefügedarstellung soll eine randscharfe und ebene Oberfläche aufweisen, die repräsentativ für das Gefüge ist und keine herstellungsbedingten Veränderungen wie Deformationen, Ausbrüche, Kratz- und Schleifspuren sowie Verschmierungen oder Verunreinigungen (Scheingefüge) zeigen.

Einbetten von Proben

Die Einbettung der Proben dient einerseits der Probenmanipulation beim Schleifen und Polieren und andererseits zur Abstützung der Randzone sowie zur Vermeidung von herstellungsbedingten Randanrissen und kann im Kalt- oder Warmbetten sowie dem Warmeingießen durchgeführt werden [1, 2].

Beim Kalteinbetten oder -gießen werden oft eingefettete Einbettformen benutzt, die für die Probe auch im Randbereich hinreichend Platz für das Einfüllen des Einbettmittels bieten. Als Einbettmittel werden z. B. kalthärtende transparente oder eingefärbte Mehrkomponenten-Systeme (Harz, Härter und Beschleuniger) auf der Basis von Methylmethacrylat-, Polyester- oder Epoxidharzen verwendet. Nach dem Positionieren der Probe und dem Anmischen der pulverförmigen oder flüssigen Komponenten werden diese nach der Homogenisierung in die Form gegossen, wobei dann eine exotherme chemische Reaktion (Polymerisation) zum Aushärten und Fixierung der Probe führt. Bei niedrig-viskosen Einbettmitteln wie Epoxid- oder Polyesterharzen wird of unter Vakuum gearbeitet, wodurch feinste Hohlräume, Poren und Risse konsolidiert werden und bei Einfärbung zusätzlich eine Kontrastierung eintritt. Partiell werden dem Einbettungsmaterial auch leitfähige Zusätze beigemischt, um die elektrostatische Aufladung bei einer nachfolgenden elektronenmikroskopischen Untersuchung zu verhindern. Zur Vermeidung einer Spaltbildung speziell im Randbereich kann die abschließende Aushärtung unter Druck (Warmeinpressen) durchgeführt werden.

Bei dem Prozess des Warmeingießens werden zumeist niedrigschmelzende Legierungen auf der Basis von Weichloten, Weißmetallen oder Bleilegierungen verwendet, deren Schmelzbereich zwischen 100 und 200 °C liegt.

Unter dem Warmeinbetten versteht man das Einpressen der Probe gemeinsam mit einem Kunststoffgranulat mittels einer Einbettungspresse unter Druck und Temperatur (ca. 180 bis 200 °C). Als Einbettmittel dienen hier bevorzugt Phenolharze, Epoxidharze und Acrylharze, die auch mit Glas- oder Kohlenstofffasern verstärkt oder mit elektrisch leitfähigen Materialien gefüllt werden, um eine hohe Härte und Festigkeit oder die Nutzbarkeit in der Elektronenmikroskopie zu erreichen.

Schleifen und Polieren der Proben

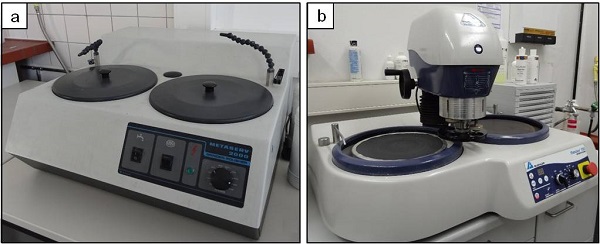

Zum Schleifen oder der metallographischen Abtragung der Proben werden Papiere und Gewebe genutzt, auf denen Schleifmaterialien mit definierte Körnung aufgebracht sind. Dabei werden zunächst Störschichten und Unebenheiten der Oberfläche (Rauheiten) durch Grob- oder Planschleifen beseitigt und nachfolgend wird die Oberflächengüte durch den Feinschliff hergestellt. Zur Verbesserung des Abtrags und zur Kontrolle der entstehenden Schleifriefen sollte die Probe nach jeder Schleifstufe um 90° gedreht werden, damit für den Poliervorgang ein optimaler, nicht balliger, Ausgangszustand erzeugt wird. Als Abtrageverfahren werden dabei mechanische (Läppen, Vibrationsabtrag), chemische (Tauchpolieren) oder elektro-chemische (Elektro-wischpolieren) als auch elektrolytisch-mechanische Behandlungsmethoden eingesetzt. Das Nassschleifen (Bild 1) wird dabei zumeist automatisch mit Abrasivpartikeln, die in das Schleifpapier mit unterschiedlicher Körnungen (P320 bis P1200) eingebunden sind, durchgeführt. Bevorzugte Schleifmittel hoher Härte und guter Wärmeleitfähigkeit sind z. B. polykristalline Diamantpuder, Edel- und Normalkorund oder Siliziumkarbid. Teilweise schließt sich an den Schleifvorgang ein Vorpolieren an, wobei hier oftmals Diamant-Alkoholsuspensionen mit Körnungen im Bereich von 1 bis maximal 10 µm verwendet werden.

Das Feinpolieren dient der Herstellung der finalen Oberfläche zur mikroskopischen Begutachtung und wird ebenfalls zumeist mit horizontalen Poliermaschinen (Bild 1) (mechanisches Rotationspolieren) durchgeführt. Im Gegensatz zum Schleifen oder Läppen befinden sich die feineren Polierpartikel nicht in einer fest gebundenen harten Unterlage, sondern sind beweglich in eine weichere Präparationsunterlage eingebunden. Die Poliermittelträger sind hier meistens Poliertücher aus Filz, Leinen, Samt oder Baumwoll- sowie Kunstfasergewebe. Das Polieren kann jedoch werkstoffabhängig auch mit dem Elektrowisch- oder -vibrationspolieren sowie dem elektrolytischen Polieren durchgeführt werden [2]. Als Poliermittel feiner Körnung werden hierbei oftmals Magnesium- oder Ceroxid sowie Siliziumdioxid eingesetzt. In Analogie zum Schleifen sollte die Polierrichtung ebenfalls öfters gewechselt werden, um Bearbeitungsspuren auf der Oberfläche zu minimieren. Zwischen den einzelnen Bearbeitungsschritten sollte zudem die Oberfläche des Anschliffs sorgfältig gereinigt werden, damit grobe Abriebspäne nicht auf der Fläche verbleiben.

| Bild 1: | Nassschleif- und Poliermaschinen (a) Metaserv 2000 und (b) Metaserv 250 mit horizontalen Drehtellern der Fa. Bühler, Esslingen |

Ätzen

Vor dem Ätzen sollte eine mikroskopische Untersuchung des hergestellten Anschliffs im ungeätzten Zustand bei unterschiedlichen Vergrößerungsstufen erfolgen, da hier trotz der reflektierenden Oberfläche schon makroskopische Behandlungen und Defekte erkennbar sind. Auf der ungeätzten Oberfläche sind je nach Güte des Oberflächenzustandes folgende Behandlungs- und Defektzustände erkennbar:

- Anodische und andere Schutzschichten,

- Lötungen und Schweißnähte,

- Gasblasen, Poren und Seigerungseffekte,

- Mikrolunker und -risse,

- Materialtrennungen und Randausbrüche,

- Schlacken und mineralische Einschlüsse,

- Zunderschichten an der Oberfläche als auch in Volumenrissen und

- Phasen, wie Graphit oder Silizium.

Bei dem Ätzen des Anschliffs, welches zur Vermeidung von Korrosion direkt nach dem Polieren erfolgen sollte, existieren je nach Anwendungszweck unterschiedlichste Begriffe wie z. B. das anodische, physikalische, optische oder das Tauchätzen, welche zur Darstellung bestimmter Gefügeeffekte (Korngrenzen, Versetzungen, Kristallflächen oder Kristallseigerungen sowie dem Wärmebehandlungszustand) dienen. Die zwei grundsätzlichen Ätzverfahren werden als Makro- und Mikroätzung bezeichnet und unterscheiden sich nach der Art der angewandten Ätzverfahren, der genutzten Vergrößerung z. B. in der Lichtmikroskopie und der Zielstellung der Gefügedarstellung [1–3]. Bei dem Ätzen wird mit verschiedenen Ätzlösungen (z. B. von Säuren, Laugen oder Salzschmelzen usw.) gearbeitet, wobei erst am geätzten Anschliff das existierende Gefüge untersucht und dargestellt wird.

Das Ätzen ist zumeist ein chemischer oder elektrochemischer Prozess, wobei aufgrund der Potentialdifferenz der unterschiedlichen Elemente oder Legierungen des Gefüges lokale Phasen oder Körner unterschiedlich angelöst oder abgetragen werden, wodurch gleichzeitig eine Kontrastdifferenz entsteht, die infolge unterschiedlicher Reflexionsgrade zur Unterscheidung z. B. von Phasengrenzen oder Kristallitgefügen genutzt wird. Zur Auswahl der Ätzmittel je nach Untersuchungsziel und Werkstoff werden in [1–3, 7] ausführliche und tiefergehende Informationen gegeben.

Darstellung und Dokumentation des Gefüges

Die Metallographie hat das grundlegende Ziel die existierenden Gefügebestandteile eines Anschliffs hinsichtlich deren Art, Anzahl, Größe, Habitus sowie der Verteilung auf der Oberfläche qualitativ und quantitativ zu charakterisieren [1, 2] und Wechselwirkungen der Realstruktur zu den Eigenschaften der metallischen Werkstoffe herzustellen und aufzuklären. In diesem Sinne ist die Metallographie eine der wesentlichsten Methoden der Werkstoffprüfung und dient speziell zur Darstellung von Zusammenhängen zwischen der Struktur, der Herstellungs- und Bearbeitungstechnologie als auch dem mechanischen, thermischen und technologischen Einsatzverhalten dieser Werkstoffe [7–9].

Die wichtigsten Untersuchungsmethoden zur Beurteilung und Dokumentation der Eigenschaften des Gefüges basieren auf den optischen Prüfmethoden, wie Licht- oder Elektronenmikroskopie, der Gefügetomographie als auch der Röntgen- und Elektronenbeugung sowie Elektronenstrahlmikroanalyse und Mikro-CT-Methoden [2].

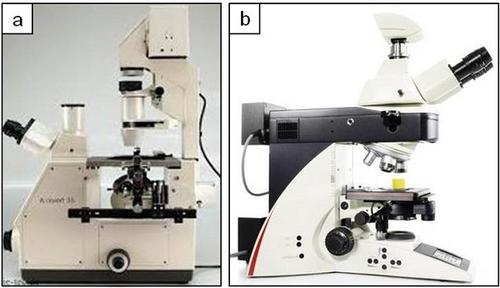

Eine grundlegende optische Prüfmethode ist die Lichtmikroskopie, die an metallischen Anschliffen als Auflichtmikroskopie im Hell- oder Dunkelfeld durchgeführt wird (Bild 2) [2, 10, 11].

| Bild 2: | Auflichtmikroskope (a) Axiover 35 der Fa. Carl Zeiss AG, Oberkochen und (b) DM 4000 der Fa. Leica Microsystems GmbH, Wetzlar |

Anschliffe die mit der Makroätzung, der Tiefätzung oder dem Abdruckverfahren (BAUMANN-Abdruck) behandelt wurden, werden im Allgemeinen mit bis zu 50-facher Vergrößerung lichtmikroskopisch untersucht. Damit lassen sich insbesondere die sogenannten primären Gefüge, wie Gussgefüge, Seigerungen, Schweißnähte oder Walz- und Schmiedetexturen darstellen. Mikrogeätzte Anschliffproben die mittels Tauchätzung, nasschemischer oder elektrolytischer Ätzung oder der Korngrenzen oder -flächenätzung hergestellt wurden, werden in der Regel mit Vergrößerungen oberhalb 50-fach untersucht. In der Hellfeldmikroskopie werden insbesondere Brechzahldifferenzen oder Intensitätsunterschiede infolge diffuser Reflexion der sichtbaren Gefügebestandteile genutzt, so dass bei entsprechenden Kontrastierungen Korn- und Phasengrenzen, Kornflächen, Einschlüsse und Verunreinigungen gut darstellbar sind. Im Dunkelfeld werden gebeugte oder diffus reflektierte Strahlen verwendet, wodurch eine Komplementärabbildung von Rissen, Kratzern, Einschlüssen oder Poren die Begutachtung des Gefüges erlaubt. Neben diesen mikroskopischen Verfahren werden auch die Phasenkontrastmethode, die Interferenzmikroskopie und die Stereomikroskopie in der Metallographie angewandt [2]. Für erhöhte Objektauflösungen werden je nach Tauglichkeit der Prüfobjekte auch die Digitalmikroskopie, die Transmissions- und Rasterelektronenmikroskopie, Rasterkraftmikroskopie, Röntgendiffraktometrie als auch die Elektronenstrahlanalyse benutzt. Mittels der energiedissipativen Röntgenspektroskopie (EDX) kann im Rasterelektronenmikroskop zusätzlich die chemische Zusammensetzung der enthaltenen Gefügebestandteile analysiert werden.

Die bildliche Dokumentation des mikroskopischen Gefüges sollte unter dem Gesichtspunkt der eindeutigen und zweifelsfreien Darstellung von Befunden auf der Schlifffläche gestaltet werden, weshalb hier scharfe und detailreiche Fotos erforderlich sind. Der Ausstattungsgrad moderner Mikroskope gestattet zumeist die Aufnahme von farbigen Digitalfotos in HD-Qualität, wobei speziell bei gezoomten Bildern immer ein Vergrößerungsmaßstab und das Aufnahmedatum enthalten sein sollten. Neben der Digitalfotographie kann auch die digitale Videographie [2, 3, 11] zur Herstellung von bildlichen Gefügedokumentationen genutzt werden, wobei hier die Daten in der Regel direkt auf einen angeschlossenen Rechner übermittelt werden, auf dem mittels geeigneter Software auch eine quantitative Gefügeanalyse ermöglicht wird.

Siehe auch

Literaturhinweise

| [1] | Schumann, H.: Metallographie. Wiley-VCH Verlag GmbH, Weinheim (1991), (ISBN 978-3-527-30959-7; siehe AMK-Büchersammlung unter L 45-1) |

| [2] | Oettel, H., Schumann, H. (Hrsg.): Metallographie: Mit einer Einführung in die Keramographie. Wiley-VCH Verlag GmbH, Weinheim (2011), 15. Auflage (ISBN 978-3-527-32257-2; siehe AMK-Büchersammlung unter L 45-2) |

| [3] | Petzow, G.: Metallographisches, Keramographisches, Plastographisches Ätzen (Materialkundlich-Technische Reihe Bd. 1). Borntraeger Verlag, Stuttgart (2015), 7. Auflage (ISBN 978-3-443-23019-7; siehe AMK-Büchersammlung unter F 16) |

| [4] | Domke, W.: Werkstoffkunde und Werkstoffprüfung. Girardet Verlag, Essen (2001), 10. Auflage (ISBN 978-3-590-81220-8) |

| [5] | Bargel, H.-J., Schulze, G. (Hrsg.): Werkstoffkunde. Springer Verlag, Berlin (2011) 11. Auflage (ISBN 978-3-642-17716-3; siehe AMK-Büchersammlung unter L 41-2) |

| [6] | Weißbach, W.: Werkstoffkunde und Werkstoffprüfung., Vieweg Teubner Verlag, Wiesbaden (2010), 17. Auflage (ISBN 978-3-8348-0739-7) |

| [7] | Cloeren, H.-H.: Materialographische Präparationstechniken. CTV Verlag, Lübeck (2014), (ISBN 978-3-9816824-0-3) |

| [8] | Schatt, W., Worch, H.: Werkstoffwissenschaft. Wiley-VCH Verlag GmbH, Weinheim (2003), 9. Auflage (ISBN 978-3-527-30535-3, 8. Auflage (1996), ISBN 3-342-00675-7; siehe AMK-Büchersammlung unter L 3-2) |

| [9] | Blumenauer, H.: Werkstoffprüfung. Wiley-VCH Verlag GmbH, Weinheim, (1994), 6. Auflage (ISBN 978-3-342-00547-6; siehe AMK-Büchersammlung unter M 3) |

| [10] | Kern, M.: Mikroskopische Technik für die industrielle Anwendung. Brünne Verlag, Berlin (2003), (ISBN 3-9804762-4-3; siehe AMK-Büchersammlung unter F 3) |

| [11] | Kern, M., Trempler, J.: Beobachtende und messende Mikroskopie in der Materialkunde. Brünne Verlag, Berlin (2007), (ISBN 978-3-9809848-6-7; siehe AMK-Büchersammlung unter F 15) |

Weblinks

- Wikipedia – Die freie Enzyklopädie: Metallografie (Zugriff am 24.09.2024)