Luftultraschall Gerätetechnik: Unterschied zwischen den Versionen

Posch (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (2 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 5: | Zeile 5: | ||

==Allgemeines== | ==Allgemeines== | ||

Die [[Werkstoffprüfung]] mit [[Ultraschallprüfung|Ultraschall]] ist ein technologisch eingeführtes traditionelles [[Zerstörungsfreie_Prüfung_(ZfP)|zerstörungsfreies Prüfverfahren]]. Es findet Anwendung vor allem in der Schweißnahtprüfung, Defektoskopie und [[Ultraschall-Wanddickenmessung|Wanddickencharakterisierung]] als auch der Qualitätssicherung von [[Kunststoffbauteil|Bauteilen]] der Automobil- und Luftfahrtindustrie neben der Untersuchung der mechanisch-elastischen Eigenschaften von Werkstoffen. Speziell bei Nutzung von mobilen Gerätetechniken wird mit der Kontaktkopplung gearbeitet, die allerdings nicht für jedes Material geeignet ist [1].<br> | Die [[Werkstoffprüfung]] mit [[Ultraschallprüfung|Ultraschall]] ist ein technologisch eingeführtes traditionelles [[Zerstörungsfreie_Prüfung_(ZfP)|zerstörungsfreies Prüfverfahren]]. Es findet Anwendung vor allem in der Schweißnahtprüfung, der Defektoskopie und der [[Ultraschall-Wanddickenmessung|Wanddickencharakterisierung]] als auch der Qualitätssicherung von [[Kunststoffbauteil|Bauteilen]] der Automobil- und Luftfahrtindustrie neben der Untersuchung der mechanisch-elastischen Eigenschaften von Werkstoffen. Speziell bei Nutzung von mobilen Gerätetechniken wird mit der Kontaktkopplung gearbeitet, die allerdings nicht für jedes Material geeignet ist [1].<br> | ||

In Laboratorien ist das [[Ultraschall-Tauchbad-Technik|Ultraschall-Tauchtechnikverfahren]] üblich, um die Auflösung der zu untersuchenden Objekte wesentlich zu verbessern und flächige Scans durchzuführen, womit ein akustisches Gesamtbild vom [[Prüfkörper]] oder Bauteil erstellt werden kann (siehe: [[Bildgebende Ultraschallprüfung]]). Es existieren auch weitere mobile Verfahren für die Defektoskopie von Bauteilen, wie z. B. die Ultraschall-[[Squirter-Technik|Squirtertechnik]] oder die Tauchbadtechnik (siehe: [[Ultraschall-Tauchbad-Prüfköpfe]]) [2], mit denen auch komplexe Bauteilgeometrien auf Fehler untersucht werden können.<br> | In Laboratorien ist das [[Ultraschall-Tauchbad-Technik|Ultraschall-Tauchtechnikverfahren]] üblich, um die Auflösung der zu untersuchenden Objekte wesentlich zu verbessern und flächige Scans durchzuführen, womit ein akustisches Gesamtbild vom [[Prüfkörper]] oder Bauteil erstellt werden kann (siehe: [[Bildgebende Ultraschallprüfung]]). Es existieren auch weitere mobile Verfahren für die Defektoskopie von Bauteilen, wie z. B. die Ultraschall-[[Squirter-Technik|Squirtertechnik]] oder die Tauchbadtechnik (siehe: [[Ultraschall-Tauchbad-Prüfköpfe]]) [2], mit denen auch komplexe Bauteilgeometrien auf Fehler untersucht werden können.<br> | ||

Ein wesentlicher Vorteil zu diesen herkömmlichen [[Ultraschallprüfung|Ultraschallmessverfahren]], die eine Einkopplung des Ultraschalls über ein Koppelmittel, Wasser oder Wasserdampf erfordern, ist die Ankopplung des Prüfkörpers über eine Luftstrecke. Diese als [[Luftultraschall|Luft-Ultraschall]]­-Messverfahren bekannte Prüfmethode arbeitet also koppelmittelfrei. Damit liegt kein direkter Kontakt vor, was einen Vorteil für koppelmittelempfindliche Prüfkörper oder Bauteile, also hydrophile Werkstoffe, darstellt. Ein ultraschalltechnisches Problem stellt jedoch die hohe Schalldämpfung | Ein wesentlicher Vorteil zu diesen herkömmlichen [[Ultraschallprüfung|Ultraschallmessverfahren]], die eine Einkopplung des Ultraschalls über ein Koppelmittel, Wasser oder Wasserdampf erfordern, ist die Ankopplung des Prüfkörpers über eine Luftstrecke. Diese als [[Luftultraschall|Luft-Ultraschall]]­-Messverfahren bekannte Prüfmethode arbeitet also koppelmittelfrei. Damit liegt kein direkter Kontakt vor, was einen Vorteil für koppelmittelempfindliche Prüfkörper oder Bauteile, also hydrophile Werkstoffe, darstellt. Ein ultraschalltechnisches Problem stellt jedoch die hohe Schalldämpfung im Luftspalt dar.<br> | ||

Während das für geringe Auflösungen wie der Abstandsmessungen bei PKW kein Problem darstellt, | Während das für geringe Auflösungen wie z. B. der Abstandsmessungen bei der PKW-Einparkhilfe kein Problem darstellt, bestehen in der [[Zerstörungsfreie Prüfung (ZfP)|zerstörungsfreien Werkstoffprüfung]] höhere Anforderungen. Dieses wird gelöst, indem angepasste [[Ultraschall-Composite-Prüfköpfe|Composite-Ultraschallprüfköpfe]] mit niedriger Sendefrequenz und einer speziellen Anpassungsschicht, einer geeigneten Anregung des Sendeimpulses (Burst-Impuls) und einer breitbandigen Verstärkertechnik eingesetzt werden. Dies hat natürlich zur Folge, dass bei geringen Frequenzen die lokale Auflösung für Defekte oder Inhomogenitäten im untersuchten Werkstoff sinken. | ||

==Ankopplung== | ==Ankopplung== | ||

Grundsätzlich existieren in Analogie zur [[Ultraschall-Direktankopplung|Direktankopplung des Ultraschalls]] an Prüfstücke auch verschiedene Arten der Luft-Ankopplung, um die z. B. elasto-mechanischen Eigenschaften bzw. Inhomogenitäten (Lunker, Einschlüsse oder [[Riss]]e) im Werkstoff zu ermitteln. Das sind natürlich das bekannte [[Ultraschall-Durchschallungs-Technik|Durchschallungs-Verfahren]] und die bei metallischen Werkstoffen bevorzugte [[Ultraschall-Impuls-Echo-Technik|Impuls-Echo-Prüfmethode]].<br> | Grundsätzlich existieren in Analogie zur [[Ultraschall-Direktankopplung|Direktankopplung des Ultraschalls]] an Prüfstücke auch verschiedene Arten der Luft-Ankopplung, um die z. B. elasto-mechanischen Eigenschaften bzw. Inhomogenitäten (Lunker, Einschlüsse oder [[Riss]]e) im Werkstoff zu ermitteln. Das sind natürlich das bekannte [[Ultraschall-Durchschallungs-Technik|Durchschallungs-Verfahren]] und die bei metallischen Werkstoffen bevorzugte [[Ultraschall-Impuls-Echo-Technik|Impuls-Echo-Prüfmethode]].<br> | ||

Aufgrund der hohen Schallverluste wird bei der Prüfung mittels [[Luftultraschall|Luft-Ultraschall]] zumeist mit dem Durchschallungsverfahren gearbeitet, damit die Schallstrecke im Prüfkörper nur einmal durchlaufen wird und so nur minimal zur gesamten Schalldämpfung beiträgt. | Aufgrund der hohen Schallverluste wird bei der Prüfung mittels [[Luftultraschall|Luft-Ultraschall]] zumeist mit dem Durchschallungsverfahren gearbeitet, damit die Schallstrecke im Prüfkörper nur einmal durchlaufen wird und so nur minimal zur gesamten Schalldämpfung beiträgt. Dagegen stellt die Verwendung der [[Ultraschall-Impuls-Echo-Technik|Impuls-Echo-Technik]] wesentlich höhere Anforderungen an die [[Ultraschall-Prüfköpfe|Prüfkopf-]] und Verstärkertechnik. Speziell bei geometrisch komplexen [[Kunststoffbauteil]]en stellt das auch bei Verwendung von geeigneter Robotertechnik ein großes Problem dar. Aufgrund dessen ist das Durchschallungsverfahren ('''Bild 1''') seit Jahren Stand der Technik und wird auch erfolgreich bei [[Kunststoffe]]n und Composite-Werkstoffen angewandt. | ||

[[Datei:Luftultraschall_Geraetetechnik-1.jpg|300px]] | [[Datei:Luftultraschall_Geraetetechnik-1.jpg|300px]] | ||

| Zeile 33: | Zeile 33: | ||

==Merkmale der Luftultraschall-Messsysteme== | ==Merkmale der Luftultraschall-Messsysteme== | ||

Luftultraschall-Prüfsysteme arbeiten generell mit vergleichsweise tiefen Frequenzen, die in Luft einer geringeren Dämpfung unterliegen. Der Unterschied in den Messfrequenzen zu den Kontakt- oder [[Ultraschall-Tauchbad-Prüfköpfe|Tauchtechnikprüfköpfen]] beträgt dabei ca. eine Größenordnung. Entsprechend der Frequenz und Wellenlänge ergibt sich natürlich eine geringere Auflösung in der Defektoskopie und bei der Beurteilung von [[Oberfläche]]n. Um diesem Effekt entgegenzuwirken, existieren verschiedene Ansätze, die meist miteinander kombiniert angewendet werden: | Luftultraschall-Prüfsysteme arbeiten generell mit vergleichsweise tiefen Frequenzen von weniger als 100 kHz, die in Luft einer geringeren Dämpfung unterliegen. Der Unterschied in den Messfrequenzen zu den Kontakt- oder [[Ultraschall-Tauchbad-Prüfköpfe|Tauchtechnikprüfköpfen]] beträgt dabei ca. eine Größenordnung. Entsprechend der Frequenz und der Wellenlänge ergibt sich natürlich eine geringere Auflösung in der Defektoskopie und bei der Beurteilung von [[Oberfläche]]n. Um diesem Effekt entgegenzuwirken, existieren verschiedene Ansätze, die meist miteinander kombiniert angewendet werden: | ||

* hohe Einschallleistung, | * hohe Einschallleistung, | ||

* Anregung mit Burstsignalen und | * Anregung mit Burstsignalen | ||

* Kombination mehrerer [[Piezokeramik|Piezoelemente]] in einem Prüfkörper (Fokussierung) und | |||

* schmalbandig konzipierte Ausgangsverstärker. | * schmalbandig konzipierte Ausgangsverstärker. | ||

Mit einer höheren Einschallleistung wird die Intensität des Ultraschallsignals vergrößert. Damit auch möglichst viel an Intensität in das Prüfmaterial übertragen wird, wird meistens mit Burst- bzw. Rechteck-Impulsen angeregt. Damit wird jedoch eine Begrenzung des Frequenzbandes bewirkt, weshalb die Burstsignale auf die Mess- und Verstärkertechnik abgestimmt sein müssen. Der Ausgangsverstärker wird deshalb relativ schmalbandig ausgelegt, womit eine verhältnismäßig hohe Signalamplitude erzeugt werden kann. | Mit einer höheren Einschallleistung wird die Intensität des Ultraschallsignals vergrößert. Damit auch möglichst viel an Intensität in das Prüfmaterial übertragen wird, wird meistens mit Burst- bzw. Rechteck-Impulsen angeregt. Damit wird jedoch eine Begrenzung des Frequenzbandes bewirkt, weshalb die Burstsignale auf die Mess- und Verstärkertechnik abgestimmt sein müssen. Der Ausgangsverstärker wird deshalb relativ schmalbandig ausgelegt, womit eine verhältnismäßig hohe Signalamplitude erzeugt werden kann. | ||

Aufgrund der spezifischen Anforderungen und der aufwendigen Messtechnik ist eine Luft-Ultraschallmessung derzeit nur im Labor sinnvoll, allerdings noch nicht auf Basis eines mobilen Gerätes möglich. | Aufgrund der spezifischen Anforderungen und der aufwendigen Messtechnik ist eine Luft-Ultraschallmessung derzeit nur im Labor oder in der online-Qualitätssicherung sinnvoll, allerdings noch nicht auf Basis eines mobilen Gerätes möglich. | ||

==Beispiele für Luft-Ultraschall-Messsysteme== | ==Beispiele für Luft-Ultraschall-Messsysteme== | ||

Die [https://www.hs-merseburg.de/ Hochschule Merseburg] verfügt über ein Luftultraschall-Messsystem ('''Bild 3'''), das in Zusammenarbeit mit dem [http://www.fz-u.de/ Forschungszentrum Ultraschall (FZU) gGmbH] und der [https://www.sonotec.de/ Fa. Sonotec Ultraschallsensorik GmbH Halle] im Rahmen eines BMBF-Verbundprojektes entstand und gegenwärtig weiterentwickelt wird [3, 4]. | Die [https://www.hs-merseburg.de/ Hochschule Merseburg] verfügt über ein Luftultraschall-Messsystem ('''Bild 3'''), das in Zusammenarbeit mit der [https://de.wikipedia.org/wiki/Polymer_Service_Merseburg Polymer Service GmbH Merseburg] und dem [http://www.fz-u.de/ Forschungszentrum Ultraschall (FZU) gGmbH] und der [https://www.sonotec.de/ Fa. Sonotec Ultraschallsensorik GmbH Halle] im Rahmen eines BMBF-Verbundprojektes entstand und gegenwärtig weiterentwickelt wird [3, 4]. | ||

[[Datei:Luftultraschall_Geraetetechnik-3.jpg|550px]] | [[Datei:Luftultraschall_Geraetetechnik-3.jpg|550px]] | ||

| Zeile 54: | Zeile 55: | ||

|} | |} | ||

Dieses Messsystem, welches als Demonstrator entwickelt wurde, arbeitet im [[Ultraschall-Durchschallungs-Technik|Durchschallungsverfahren]] mit zweikanaligen | Dieses Messsystem, welches als Demonstrator entwickelt wurde, arbeitet im [[Ultraschall-Durchschallungs-Technik|Durchschallungsverfahren]] mit zweikanaligen 400 kHz-Prüfköpfen, die an einen ISEL-Manipulator (Roboter) montiert sind. Verschiedene Ultraschallbilder ([[A-Bild-Technik|A-Bild]], [[B-Bild-Technik|B-Bild]], [[C-Bild-Technik|C-Bild]] und [[F-Bild-Technik|F-Bild]]) können mit dem System generiert werden, um damit Fehler zu detektieren und die Messergebnisse zu interpretieren ('''Bild 4'''). | ||

[[Datei:Luftultraschall_Geraetetechnik-4.jpg]] | [[Datei:Luftultraschall_Geraetetechnik-4.jpg]] | ||

| Zeile 63: | Zeile 64: | ||

|} | |} | ||

Die [https://www.sonotec.de/ Fa. Sonotec Ultraschalltechnik GmbH, Halle], hat die Luftultraschall-Prüfanlage | Die [https://www.sonotec.de/ Fa. Sonotec Ultraschalltechnik GmbH, Halle], hat die Luftultraschall-Prüfanlage SONOAIR auf dem Markt eingeführt, welche vor allem für stark schallschwächende Werkstoffe ausgelegt ist.<br> | ||

Die [https://www.hillger-ndt.de/de/ Hillger NDT GmbH], war einer der ersten Produzenten von kommerziellen Luftultraschall-Messsystemen und bietet entsprechende Systeme seiner AIRTECH-Produktfamilie auf dem Markt an. | |||

==Siehe auch== | |||

*[[Ultraschallprüfung]] | |||

*[[Luftultraschall]] | |||

*[[Ultraschall-Impuls-Echo-Technik]] | |||

*[[Ultraschall-Laser-Anregung]] | |||

*[[Ultraschall-Direktankopplung]] | |||

[[Kategorie:Akustische Prüfverfahren Ultraschall]] | [[Kategorie:Akustische Prüfverfahren Ultraschall]] | ||

Aktuelle Version vom 24. Oktober 2024, 12:02 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Luft-Ultraschall – Gerätetechnik

siehe auch: Luftultraschall

Allgemeines

Die Werkstoffprüfung mit Ultraschall ist ein technologisch eingeführtes traditionelles zerstörungsfreies Prüfverfahren. Es findet Anwendung vor allem in der Schweißnahtprüfung, der Defektoskopie und der Wanddickencharakterisierung als auch der Qualitätssicherung von Bauteilen der Automobil- und Luftfahrtindustrie neben der Untersuchung der mechanisch-elastischen Eigenschaften von Werkstoffen. Speziell bei Nutzung von mobilen Gerätetechniken wird mit der Kontaktkopplung gearbeitet, die allerdings nicht für jedes Material geeignet ist [1].

In Laboratorien ist das Ultraschall-Tauchtechnikverfahren üblich, um die Auflösung der zu untersuchenden Objekte wesentlich zu verbessern und flächige Scans durchzuführen, womit ein akustisches Gesamtbild vom Prüfkörper oder Bauteil erstellt werden kann (siehe: Bildgebende Ultraschallprüfung). Es existieren auch weitere mobile Verfahren für die Defektoskopie von Bauteilen, wie z. B. die Ultraschall-Squirtertechnik oder die Tauchbadtechnik (siehe: Ultraschall-Tauchbad-Prüfköpfe) [2], mit denen auch komplexe Bauteilgeometrien auf Fehler untersucht werden können.

Ein wesentlicher Vorteil zu diesen herkömmlichen Ultraschallmessverfahren, die eine Einkopplung des Ultraschalls über ein Koppelmittel, Wasser oder Wasserdampf erfordern, ist die Ankopplung des Prüfkörpers über eine Luftstrecke. Diese als Luft-Ultraschall-Messverfahren bekannte Prüfmethode arbeitet also koppelmittelfrei. Damit liegt kein direkter Kontakt vor, was einen Vorteil für koppelmittelempfindliche Prüfkörper oder Bauteile, also hydrophile Werkstoffe, darstellt. Ein ultraschalltechnisches Problem stellt jedoch die hohe Schalldämpfung im Luftspalt dar.

Während das für geringe Auflösungen wie z. B. der Abstandsmessungen bei der PKW-Einparkhilfe kein Problem darstellt, bestehen in der zerstörungsfreien Werkstoffprüfung höhere Anforderungen. Dieses wird gelöst, indem angepasste Composite-Ultraschallprüfköpfe mit niedriger Sendefrequenz und einer speziellen Anpassungsschicht, einer geeigneten Anregung des Sendeimpulses (Burst-Impuls) und einer breitbandigen Verstärkertechnik eingesetzt werden. Dies hat natürlich zur Folge, dass bei geringen Frequenzen die lokale Auflösung für Defekte oder Inhomogenitäten im untersuchten Werkstoff sinken.

Ankopplung

Grundsätzlich existieren in Analogie zur Direktankopplung des Ultraschalls an Prüfstücke auch verschiedene Arten der Luft-Ankopplung, um die z. B. elasto-mechanischen Eigenschaften bzw. Inhomogenitäten (Lunker, Einschlüsse oder Risse) im Werkstoff zu ermitteln. Das sind natürlich das bekannte Durchschallungs-Verfahren und die bei metallischen Werkstoffen bevorzugte Impuls-Echo-Prüfmethode.

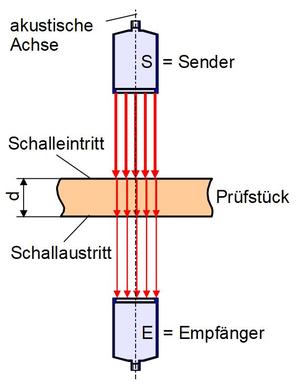

Aufgrund der hohen Schallverluste wird bei der Prüfung mittels Luft-Ultraschall zumeist mit dem Durchschallungsverfahren gearbeitet, damit die Schallstrecke im Prüfkörper nur einmal durchlaufen wird und so nur minimal zur gesamten Schalldämpfung beiträgt. Dagegen stellt die Verwendung der Impuls-Echo-Technik wesentlich höhere Anforderungen an die Prüfkopf- und Verstärkertechnik. Speziell bei geometrisch komplexen Kunststoffbauteilen stellt das auch bei Verwendung von geeigneter Robotertechnik ein großes Problem dar. Aufgrund dessen ist das Durchschallungsverfahren (Bild 1) seit Jahren Stand der Technik und wird auch erfolgreich bei Kunststoffen und Composite-Werkstoffen angewandt.

| Bild 1: | Schematische Darstellung der Durchschallungsanordnung bei Ankopplung über Luft |

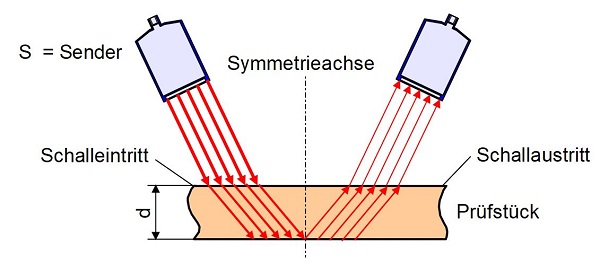

Eine weitere technische Realisierungsvariante der Luft-Ankopplung ist die S/E-Anordnung, die ähnlich dem inneren Aufbau der S/E-Prüfköpfe zueinander mit einem Dachwinkel ausgerichtet sind und so einen Fokus im Prüfkörper bilden können, der eine höhere Auflösung des empfangenen Signals ermöglicht. In dem Bild 2 ist diese Messanordnung dargestellt, wobei der Fokus hier auf der Rückwand liegt.

| Bild 2: | Schematische Darstellung der S/E-Anordnung bei Ankopplung über Luft mit Fokus auf der Rückwand des Prüfstückes |

Merkmale der Luftultraschall-Messsysteme

Luftultraschall-Prüfsysteme arbeiten generell mit vergleichsweise tiefen Frequenzen von weniger als 100 kHz, die in Luft einer geringeren Dämpfung unterliegen. Der Unterschied in den Messfrequenzen zu den Kontakt- oder Tauchtechnikprüfköpfen beträgt dabei ca. eine Größenordnung. Entsprechend der Frequenz und der Wellenlänge ergibt sich natürlich eine geringere Auflösung in der Defektoskopie und bei der Beurteilung von Oberflächen. Um diesem Effekt entgegenzuwirken, existieren verschiedene Ansätze, die meist miteinander kombiniert angewendet werden:

- hohe Einschallleistung,

- Anregung mit Burstsignalen

- Kombination mehrerer Piezoelemente in einem Prüfkörper (Fokussierung) und

- schmalbandig konzipierte Ausgangsverstärker.

Mit einer höheren Einschallleistung wird die Intensität des Ultraschallsignals vergrößert. Damit auch möglichst viel an Intensität in das Prüfmaterial übertragen wird, wird meistens mit Burst- bzw. Rechteck-Impulsen angeregt. Damit wird jedoch eine Begrenzung des Frequenzbandes bewirkt, weshalb die Burstsignale auf die Mess- und Verstärkertechnik abgestimmt sein müssen. Der Ausgangsverstärker wird deshalb relativ schmalbandig ausgelegt, womit eine verhältnismäßig hohe Signalamplitude erzeugt werden kann.

Aufgrund der spezifischen Anforderungen und der aufwendigen Messtechnik ist eine Luft-Ultraschallmessung derzeit nur im Labor oder in der online-Qualitätssicherung sinnvoll, allerdings noch nicht auf Basis eines mobilen Gerätes möglich.

Beispiele für Luft-Ultraschall-Messsysteme

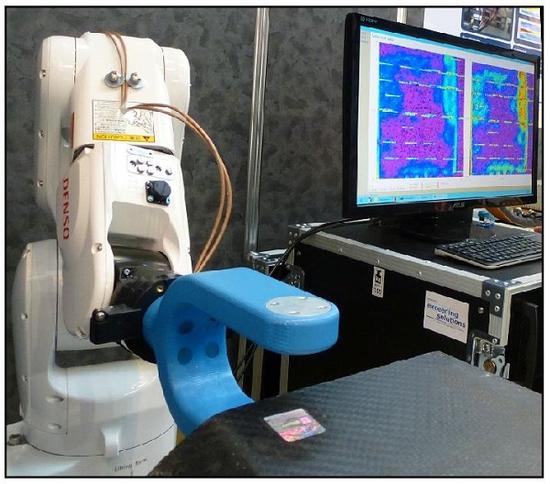

Die Hochschule Merseburg verfügt über ein Luftultraschall-Messsystem (Bild 3), das in Zusammenarbeit mit der Polymer Service GmbH Merseburg und dem Forschungszentrum Ultraschall (FZU) gGmbH und der Fa. Sonotec Ultraschallsensorik GmbH Halle im Rahmen eines BMBF-Verbundprojektes entstand und gegenwärtig weiterentwickelt wird [3, 4].

| Bild 3: | Demonstrator-Messsystem der Hochschule Merseburg bei der Prüfung einer CFK-Struktur mittels Robotertechnik |

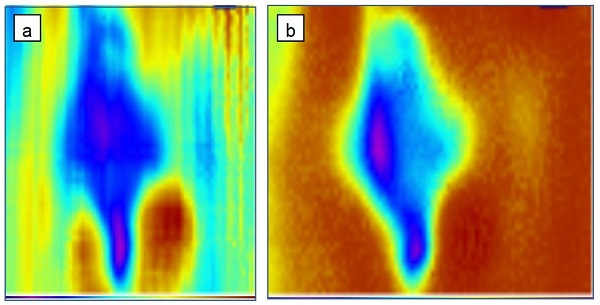

Dieses Messsystem, welches als Demonstrator entwickelt wurde, arbeitet im Durchschallungsverfahren mit zweikanaligen 400 kHz-Prüfköpfen, die an einen ISEL-Manipulator (Roboter) montiert sind. Verschiedene Ultraschallbilder (A-Bild, B-Bild, C-Bild und F-Bild) können mit dem System generiert werden, um damit Fehler zu detektieren und die Messergebnisse zu interpretieren (Bild 4).

| Bild 4: | C-Bild-Darstellung eines Astloches in Kiefernholz (a) als Integration der Amplituden über das gesamte gescannte Volumen und (b) über einen ausgewählten Tiefenbereich |

Die Fa. Sonotec Ultraschalltechnik GmbH, Halle, hat die Luftultraschall-Prüfanlage SONOAIR auf dem Markt eingeführt, welche vor allem für stark schallschwächende Werkstoffe ausgelegt ist.

Die Hillger NDT GmbH, war einer der ersten Produzenten von kommerziellen Luftultraschall-Messsystemen und bietet entsprechende Systeme seiner AIRTECH-Produktfamilie auf dem Markt an.