Schadensanalyse VDI Richtlinie 3822: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (2 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{PSM_Infobox}} | {{PSM_Infobox}} | ||

<span style="font-size:1.2em;font-weight:bold;"> | <span style="font-size:1.2em;font-weight:bold;">Schadensanalyse an Kunststoffprodukten, VDI-Richtlinie 3822</span> | ||

__FORCETOC__ | __FORCETOC__ | ||

== | == Einleitung == | ||

Kunststoffprodukte werden unter der Berücksichtigung wirtschaftlicher Aspekte für einen funktionellen, sicheren und gefahrlosen Einsatz während der gesamten vorgesehenen Betriebsdauer konzipiert und hergestellt. Trotz sorgfältiger Auslegung, Planung und Produktion lassen sich Schäden und [[Fehler]] an Kunststoffprodukten nicht grundsätzlich vermeiden. Diese Schäden und Fehler gilt es zu analysieren, um die Ursachen für schadhafte Veränderungen bei Werkstoffen und Produkten bis hin zum Versagen (siehe [[Bruch]]) aufzudecken. Das ist das Fachgebiet der [[Schadensanalyse]]. | |||

Gezielte Maßnahmen zur Schadensabhilfe und -verhütung können nur dann eingeleitet werden, wenn die Schadensursachen und Fehlereinflüsse durch systematische Untersuchungen aufgeklärt werden. Daher ist eine Hauptaufgabe der [[Schadensanalyse]] die Auswahl geeigneter Untersuchungsverfahren und die wissenschaftlich fundierte, zusammenfassende Auswertung der Einzelergebnisse [1–3]. Eine Anleitung zur Durchführung von Schadensanalysen liefert die Richtlinie VDI 3822 "Schadensanalyse". | |||

Im Rahmen dieser Richtlinie wird in einer aus zehn Blättern bestehenden Reihe auf die Schäden an [[Thermoplaste|thermoplastischen]] Kunststoffprodukten eingegangen: VDI 3822 Blatt 2.1.x "Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten". Die Autoren waren federführend für die Erarbeitung des Blatts "Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung" (VDI 3822 Blatt 2.1.4) verantwortlich. | |||

Typische Schadensbilder, die an thermoplastischen [[Kunststoffbauteil|Bauteilen]] oder Produkten auftreten, werden in diesem Beitrag anhand praktischer Beispiele beschrieben. | |||

== | == Schadensanalyse in Anlehnung an die VDI 3822 == | ||

Die systematische Vorgehensweise (siehe: [[Schadensanalyse|Schadensanalyse, Grundlagen]]) bei der Durchführung von Schadensanalysen an Kunststoffprodukten (d. h. Werkstoffe, Halbzeuge und Bauteile) ist unerlässlich für deren Erfolg [4]. Im Grundlagenblatt der VDI 3822 ist diese Vorgehensweise beschrieben und skizziert [5]. | |||

Dabei wird zunächst vom schadhaften Produkt und den von außen sichtbaren augenscheinlichen Phänomenen (z. B. [[Riss]]e, [[Deformation]]en, Verfärbungen, [[Bruchentstehung|Brüche]], Oberflächenanomalien) ausgegangen. | |||

Nach einer umfassenden Schadensbeschreibung und Bestandsaufnahme erfolgt unter Berücksichtigung des Schadensumfelds die Aufstellung von Schadenshypothesen bzw. die Entwicklung von Szenarien. Daraus leitet sich die Auswahl geeigneter Analysemethoden ab. Auf der Basis der gewonnenen Untersuchungsergebnisse werden die Hypothesen verifiziert, die Schadensursachen ermittelt und Maßnahmen zur Schadensabhilfe eingeleitet bzw. vorgeschlagen. | |||

Der Schadensbericht umfasst die für die Ursachenermittlung wichtigen Einzelheiten, die durch Bilder und Messergebnisse dokumentiert werden. | |||

[[Datei: | == Schäden an thermoplastischen Kunststoffprodukten == | ||

Schäden an thermoplastischen Kunststoffprodukten können durch Fehler in der Konstruktion (inklusive der Umsetzung von Anforderungen), im Werkstoff, in der Verarbeitung und während der Nutzung entstehen. Entsprechend diesem Bild wurde die Richtlinienreihe VDI 3822 Blatt 2.1.x strukturiert [6–15]. | |||

Dabei sind die häufigsten Versagensursachen in [[Fehler]]n, die bereits während der Entwicklung und Fertigung aufgetreten sind, begründet. Ein vergleichsweise geringer Anteil der Kunststoffschäden sind dagegen auf [[Beanspruchung]], Umgebungseinflüsse und [[Alterung]] zurückzuführen. | |||

In der Richtlinienreihe wurde den einzelnen Versagensursachen jeweils ein separates Blatt gewidmet. Drei Richtlinien beschreiben dabei mögliche Ursachen, die bereits vor der Nutzung auftreten können (Konstruktion, Verarbeitung und Werkstoff bzw. Werkstoffauswahl [6–8]). Sechs weitere Richtlinien stellen die Versagensursachen dar, die während der Nutzung entstehen. Dabei wird zwischen den einzelnen Beanspruchungsarten mechanische, thermische, tribologische, mediale, mikrobielle und Witterungsbeanspruchung unterschieden [9–14]. Zur Durchführung von [[Schadensanalyse]]n an Kunststoffprodukten stehen zahlreiche instrumentelle Analysemethoden zur Verfügung. Diese werden in einer ergänzenden Richtlinie erläutert [15]. | |||

=== Schäden durch fehlerhafte Konstruktion === | |||

Häufig ist es so, dass [[Kunststoffbauteil]]e vormals aus metallischen Werkstoffen gefertigt wurden und somit konstruktiv reine Substituenten darstellen. Wenn dabei die Gestaltungsregeln für Kunststoffbauteile keine Berücksichtigung finden und keine werkstoffgerechte Anpassung oder Neuentwicklung der Bauteile erfolgte, kann eine fehlerhafte Konstruktion ursächlich für das [[Bauteilversagen|Versagen von Kunststoffbauteilen]] sein. | |||

In der VDI-Richtlinie 3822 Blatt 2.1.1 Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Konstruktion werden u. a. Gestaltungsregeln für Kunststoffbauteile aufgeführt [6]. Die wichtigsten Gestaltungsregeln sind: | |||

* Wanddicken so dünn wie möglich auslegen und gleiche Wanddicken vorsehen, | |||

* Masseanhäufungen und ebene Flächen vermeiden, | |||

* Ecken und Kanten mit Radien versehen, | |||

* Hinterschneidungen vermeiden und | |||

* ausreichende Konizitäten vorsehen. | |||

In '''Bild 1''' ist der Ausschnitt eines im Spritzgießverfahren hergestellten Bauteils aus einem Polycarbonat/Acrylnitril-Butadien-Styrol ([[Kurzzeichen]]: PC/ABS)-Blend dargestellt. Dieses Bauteil weist eine komplexe Geometrie mit Wanddickensprüngen, Versteifungsrippen und kleinen Radien auf. Es lassen sich Vertiefungen auf der [[Oberfläche]] dieses [[Formmasse|Formteils]] erkennen (in '''Bild 1''' mit roten Pfeilen markiert). Diese Vertiefungen stellen [[Einfallstelle]]n in den Bereichen von Materialanhäufungen dar und lassen sich durch die während des Abkühlprozesses auftretende Material[[schwindung]] begründen. Die Einfallstellen sind meist augenscheinlich sichtbar. Sie lassen sich durch eine kunststoffgerechte Konstruktion vermeiden, indem Masseanhäufungen vermieden werden. | |||

Befindet sich die Lage des Anschnitts in Bereichen geringerer Wandstärke, kann nach der Formfüllung der Nachdruck nicht mehr wirken, da hier die [[Formmasse]] bereits erstarrt ist. Es sollte eine Verlegung des Anschnitts hin zur höheren Wandstärke erfolgen. | |||

[[Datei:Schadensanalyse3822_1.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 1''': | |||

|width="600px" |Einfallstellen in einem spritzgegossenen PC/ABS-Bauteil im Bereich großer Wandstärken (Versteifungsrippen) | |||

|} | |||

=== Schäden durch fehlerhafte Verarbeitung === | |||

Eines der häufigsten Verarbeitungsverfahren für [[Thermoplaste|thermoplastische Kunststoffe]] ist das Spritzgießen. Zahlreiche Fehlerquellen sind hier in der Druck- und Temperaturführung im Zylinder und im Werkzeug zu finden. Eine falsch gewählte Strömungsgeschwindigkeit und eine zu hohe Scherbeanspruchung der Schmelze im Verarbeitungsprozess kann ebenfalls schadensursächlich sein. | |||

In '''Bild 2''' ist als ein Fehler am Anschnitt der Schallplatteneffekt dargestellt. Der Schallplatteneffekt trat an einem Polyoxymethylen ([[Kurzzeichen]]: POM)-Bauteil infolge einer zu hohen Abkühlgeschwindigkeit auf. Die Randschicht wird eingefroren und kann nicht mehr an der Werkzeugwand befördert werden. Die folgende Schmelze umströmt diesen Bereich und erstarrt ebenfalls an der Wand. Es werden Rillen bzw. [[Kerb]]en an der [[Oberfläche]] gebildet. Aufgrund der starken Abkühlung ist die Masse erstarrt und in der Nachdruckphase können die Rillen nicht mehr geschlossen werden. | |||

[[Datei:Schadensanalyse3822_2.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 2''': | |||

|width="600px" |Fehler am Anschnitt – Schallplatteneffekt um einem Punktanschnitt an einem POM-Bauteil | |||

|} | |||

Wenn der Anschnitt in einem stark auf Zug beanspruchten Bereich des [[Bruchverhalten von Kunststoffbauteilen|Bauteils]] liegt, kann in den Rillen eine [[Kerbempfindlichkeit|Kerbwirkung]] hervorgerufen werden, die dann zum Versagen durch [[Bruchentstehung|Rissbildung]] oder durch [[Bruch]] des [[Kunststoffbauteil|Bauteils]] führen wird. | |||

Der Schallplatteneffekt kann verhindert werden, indem die Einspritzgeschwindigkeit und der Druck, mit dem die Masse in die Form gefüllt wird, sowie die Schmelze- bzw. Werkzeugtemperatur erhöht werden. | |||

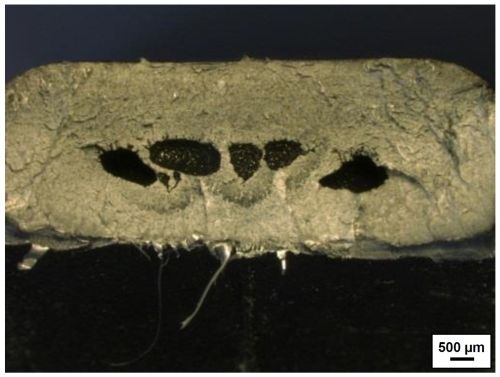

In '''Bild 3''' sind Hohlräume mit zerklüfteten [[Oberfläche]]n im Werkstoffinneren dargestellt. Die zerklüfteten Oberflächen sind ein Indiz dafür, dass im Inneren dieser Hohlräume ein Unterdruck bis hin zum Vakuum vorherrscht. Dieses Phänomen wird als [[Vakuolen]] bezeichnet. [[Vakuolen]] treten in Bereichen von Werkstoffanhäufungen auf, wenn bei der Formfüllung die Außenschicht bereits erstarrt ist und sich das Zentrum noch im schmelzeflüssigen Zustand befindet. Verarbeitungsbedingte Ursachen für die Entstehung von Vakuolen sind z. B. eine zu niedrige Werkzeugtemperatur, ein zu geringer effektiver Nachdruck oder eine zu kurze Nachdruckzeit. | |||

[[Datei:Schadensanalyse3822_3.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 3''': | |||

|width="600px" |Vakuolen in einem spritzgegossenen POM-Bauteil im Bereich großer Wandstärken | |||

|} | |||

=== Schäden infolge einer fehlerhaften Werkstoffauswahl oder durch Fehler im Werkstoff === | |||

Die richtige Werkstoffauswahl spielt eine wichtige Rolle bei der erfolgreichen Anwendung von [[Kunststoffe]]n als Konstruktionswerkstoffen. Die Werkstoffauswahl wird dabei in der Regel anhand von Tabellenwerken und Werkstoffdatenblättern getroffen. Die [[Werkstoffkennwert|Kennwerte]], die in diesen Datenblättern enthalten sind, werden mit Hilfe standardisierter Prüfverfahren an eigens für die Kennwertermittlung gefertigten und optimierten [[Prüfkörper]]n ermittelt [16]. Bauteile hingegen unterliegen einen komplexen [[Beanspruchung]]sregime und weisen meist andere Wandstärken sowie geometrische Besonderheiten auf. Somit ist die eigentliche Beanspruchbarkeit des Bauteils nicht identisch mit der [[Beanspruchung]], die zur Kennwertermittlung am Prüfkörper erfolgte. Das ist bei der Werkstoffauswahl ebenso zu berücksichtigen wie das [[Kriechen Kunststoffe|Kriech-]], [[Relaxation Kunststoffe|Relaxations-]] und [[Alterung]]sverhalten von [[Kunststoffe]]n. | |||

Das Eigenschaftsprofil der [[Kunststoffe]] wird zum einen durch den [[Polymer]]werkstoff selbst aber auch durch die Zuschlagstoffe bestimmt. Zu den Zuschlagstoffen zählen die [[Teilchengefüllte Kunststoffe|Füll]]- und [[Faserverstärkte Kunststoffe|Verstärkungsstoffe]] sowie die Additive, wie z. B. Stabilisatoren oder Verarbeitungshilfsmittel. | |||

Werkstoffliche [[Fehler]] beinhalten auch sowohl Fehler im Polymerwerkstoff als auch in den Zuschlagstoffen. | |||

Bei stark hygroskopisch wirkenden Kunststoffen, wie z. B. Polyamide, hat eine ungenügende Vortrocknung und eine unzureichende Entgasung während des Verarbeitungsprozesses eine Blasenbildung im Werkstoffinneren zur Folge (siehe: [[Gasblasen]]). Die Blasen sind im Gegensatz zu den [[Vakuolen]] über die gesamte Wandstärke verteilt und besitzen eine glatte, meist glänzende [[Oberfläche]] (vergleiche '''Bild 4'''). | |||

[[Datei:Schadensanalyse3822_4.jpg]] | |||

{| | {| | ||

|- valign="top" | |- valign="top" | ||

|width="50px"|'''Bild''': | |width="50px"|'''Bild 4''': | ||

|width="600px" | | |width="600px" |Blasen in einem Bauteil aus PA6 mit Mineralfüllung aufgrund unzureichender Vortrocknung | ||

|} | |} | ||

== | === Schäden, die im Gebrauch auftreten === | ||

[[Beanspruchung]]en, die während des Gebrauchs der [[Kunststoffbauteil]]e auftreten, können diverse Schadensbilder hervorrufen. | |||

Infolge einer rein mechanischen Beanspruchung kommt es z. B. zur [[Deformation]], zur Weißfärbung, zur [[Riss]]bildung oder gar zum [[Bruch]]. | |||

Meist ist die mechanische Beanspruchung jedoch ein Indikator für Schäden, die durch andere Beanspruchungsarten bzw. durch fehlerhafte Verarbeitung, Konstruktion oder Material oder durch eine falsche Materialauswahl hervorgerufen werden. In diesen Fällen ist die Höhe der mechanischen Beanspruchungen vergleichsweise niedrig. Wenn sich die eigentliche Schadensursache auf mechanische Beanspruchung zurückführen lässt, dann erfolgte das Versagen durch Überbeanspruchung bzw. durch Missbrauch. | |||

Schäden durch thermische Beanspruchungen lassen sich z. B. durch [[Deformation]]en bis hin zum Verlust der geometrischen Kontur, durch Verfärbungen, Glanzänderungen oder Ausblühungen erkennen. | |||

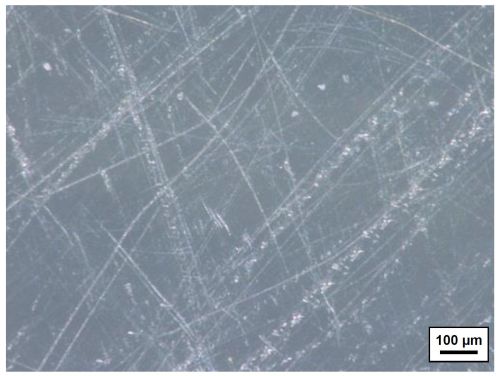

Tribologische Beanspruchungen zeigen sich in Kratzern, Riefen, Rattermarken, Wanddickenreduktionen infolge von Materialabtrag oder in Änderungen des [[Glanz]]es. | |||

Die zerkratzte [[Oberfläche]] eines Bauteils aus PE-LD ist in '''Bild 5''' dargestellt. In diesem Falle führte die [[Reibungskraft|Reibung]] mit einem härteren Reibpartner zur partiellen Abrasion des Materials. Die optische Erscheinung des Bauteils ist infolge eines Glanzverlustes (siehe: [[Glanzmessung]]) stark beeinträchtigt. | |||

[[Datei:Schadensanalyse3822_5.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 5''': | |||

|width="600px" |[[Oberfläche]] eines Behälters aus PE-LD mit starken Gebrauchsspuren (Kratzer infolge tribologischer Beanspruchung) | |||

|} | |||

Die mediale Beanspruchung von Kunststoffprodukten führt z. B. zur Verfärbung, zum Transparenzverlust, zur Reduktion mechanischer Eigenschaften oder zum [[Glanz]]verlust, d. h. zur Zunahme an Rauheit. Es wird hierbei unterschieden, ob es sich um eine reine mediale Beanspruchung handelt oder ob der Medienkontakt in Verbindung mit der Wirkung äußerer oder innerer mechanischer Spannungen auftritt. Weiterhin wird bei der Medieneinwirkung zwischen physikalischer (Quellung (siehe: [[Wasseraufnahme]]) und Extraktion) und chemischer (molekularer Abbau) Medieneinwirkung differenziert. | |||

Ein Beispiel für Schäden infolge von witterungsbedingter Beanspruchung ist in '''Bild 6''' gegeben. Ein Deckel aus PE-LD, der auf einer Papphülse fixiert war und der hinter Fensterglas über einen Zeitraum von ca. fünf Jahren der direkten Sonneneinstrahlung ausgesetzt war, zeigt Vergilbungen und Rissbildungen. Geringfügige mechanische Beanspruchungen führen bei diesem im unbewitterten Zustand sehr flexiblen und deformationsfähigen Werkstoff zum Sprödbruchversagen (siehe: [[Brucharten]]). Der PE-LD-Deckel, der auf der Unterseite der Papphülse fixiert war und somit der Sonneneinstrahlung nicht ausgesetzt war, ist ungeschädigt. Die Sonneneinstrahlung führt infolge von Vernetzungen, Kettenabbau, Spannungsrissbildung (siehe: [[Spannungsrissbeständigkeit]]) oder des Abbaus von Schlagzähmodifikatoren zu einer Versprödung des Materials. | |||

=== | [[Datei:Schadensanalyse3822_6.jpg]] | ||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 6''': | |||

|width="600px" |Versprödung und Vergilbung eines Deckels aus PE-LD nach fünfjähriger Sonnenbestrahlung hinter Fensterglas | |||

|} | |||

Die Besiedelung durch Mikroorganismen führt zu einer Verfärbung des Werkstoffs, zu [[Glanz]]verlust, Trübung oder zu einer Zunahme der Rauigkeit. Im Falle der Besiedelung mit Pilzen lassen sich kreisrunde rote oder schwarze Verfärbungen beobachten (vergleiche '''Bild 7'''). | |||

[[Datei:Schadensanalyse3822_7.jpg]] | |||

{| | |||

|- valign="top" | |||

|width="50px"|'''Bild 7''': | |||

|width="600px" |Besiedelung von Schimmelpilzen in einer Silikonfuge an einem Waschbecken | |||

|} | |||

== Zusammenfassung == | |||

Kunststoff-Schadensanalysen dienen der Ermittlung von [[Bauteilversagen|Versagensursachen von Kunststoffbauteilen]] oder -produkten, woraus sich gezielte Maßnahmen zur Schadensabhilfe und -verhütung einleiten lassen. Ein weiteres Ziel der [[Schadensanalyse]] ist es, für ein technisches Erzeugnis ein Optimum aus Werkstoff-, Konstruktions-, Fertigungs- und Bauteileigenschaften unter Kostengesichtspunkten zu finden. Eine Schadensabhilfe und -verhütung kann nur dann erfolgen, wenn die Schadensursachen und Fehlereinflüsse durch systematische Untersuchungen aufgeklärt werden. Schadensanalysen dienen somit den Verbesserungen bei der Werkstoffentwicklung, der Werkstoffauswahl, der Konstruktion, der Fertigung und der Betriebsweise. | |||

==Siehe auch== | |||

*[[Bruchverhalten|Bruchverhalten – Grundlagen]] | |||

*[[Bruchentstehung]] | |||

*[[Brucharten]] | |||

*[[Bruchverhalten von Kunststoffbauteilen]] | |||

*[[Kunststoffbauteil]] | |||

*[[Mikroschädigungsgrenze]] | |||

*[[Sprödbruchfördernde Faktoren]] | |||

'''Literaturhinweise''' | '''Literaturhinweise''' | ||

{| | |||

|-valign="top" | |||

|[1] | |||

|Kotter, I., [[Grellmann,_Wolfgang|Grellmann, W.]]: Schadensanalyse an Kunststoffprodukten – Beispiele aus der Praxis, In: Borsutzki, M. Moginger, G. (Hrsg.): Fortschritte in der Werkstoffprüfung für Forschung und Praxis; Tagung Werkstoffprüfung 2012, Bad Neuenahr-Ahrweiler, 06.–07. Dezember 2012, Verlag Stahleisen GmbH Düsseldorf (2012), Tagungsband S. 317–322 (ISBN 978-3-514-00794-9; siehe [[AMK-Büchersammlung]] unter M 24) | |||

|-valign="top" | |||

|[2] | |||

|Kotter, I., [https://www.researchgate.net/profile/Wolfgang-Grellmann Grellmann, W.]: Failure Analysis of Thermoplastic Products – Practical Examples, 15. Internationale Fachtagung "Polymerwerkstoffe 2012", Halle (Saale), 12.–14. September 2012, Tagungsband (CD-ROM), P 37, S. 1–10 | |||

|-valign="top" | |||

|[3] | |||

|Kotter, I., [https://de.wikipedia.org/wiki/Wolfgang_Grellmann Grellmann, W.]: Die Fraktographie als Hilfsmittel in der Schadensanalyse – Möglichkeiten und Grenzen. 14. Problemseminar "Deformation und Bruchverhalten von Kunststoffen", Merseburg, 25.–27. Juni 2014, Tagungsband S. 18–26 | |||

|-valign="top" | |||

|[4] | |||

|Kotter, I., Grellmann, W.: Schadensanalyse an Kunststoffprodukten – Die VDI-Richtlinie in der praktischen Anwendung; 23. Fachtagung "Technomer 2009", Chemnitz, 14.–15. November 2013, Tagungsband (CD-ROM), KP V 8.6 1–6 (ISBN 978-3-939382-11-9) | |||

|-valign="top" | |||

|[5] | |||

|VDI 3822: Schadensanalyse – Grundlagen und Durchführung einer Schadensanalyse (2023-12) | |||

|-valign="top" | |||

|[6] | |||

|VDI 3822 Blatt 2.1.1: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Konstruktion (2024-06) | |||

|-valign="top" | |||

|[7] | |||

|VDI 3822 Blatt 2.1.2: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung (2024-06) | |||

|-valign="top" | |||

|[8] | |||

|VDI 3822 Blatt 2.1.3: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Werkstoffauswahl und Fehler im Werkstoff (2024-06) | |||

|-valign="top" | |||

|[9] | |||

|VDI 3822 Blatt 2.1.4: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung (2024-06) | |||

|-valign="top" | |||

|[10] | |||

|VDI 3822 Blatt 2.1.5: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch thermische Beanspruchung (2024-06) | |||

|-valign="top" | |||

|[11] | |||

|VDI 3822 Blatt 2.1.6: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch tribologische Beanspruchung (2024-07) | |||

|-valign="top" | |||

|[12] | |||

|VDI 3822 Blatt 2.1.7: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mediale Beanspruchung (2024-07) | |||

|-valign="top" | |||

|[13] | |||

|VDI 3822 Blatt 2.1.8: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch Witterungsbeanspruchung (2024-07) | |||

|-valign="top" | |||

|[14] | |||

|VDI 3822 Blatt 2.1.9: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mikrobielle Beanspruchung (2012-01) | |||

|-valign="top" | |||

|[15] | |||

|VDI 3822 Blatt 2.1.10: Schadensanalyse – Bedeutende instrumentelle Analysemethoden für die Schadensanalyse an Kunststoffprodukten (2024-07) | |||

|-valign="top" | |||

|[16] | |||

|Grellmann, W., [[Seidler,_Sabine|Seidler, S.]]: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein, Volume VIII/6A3, Springer Verlag, Berlin (2014), (ISBN 978-3-642-55165-9; siehe [[AMK-Büchersammlung]] unter A 16) | |||

|} | |||

[[Kategorie:Schadensanalyse_Bauteilversagen]][[Kategorie:Alterung]] | |||

[[Kategorie: | |||

[[Kategorie: | |||

Aktuelle Version vom 19. Mai 2025, 10:22 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schadensanalyse an Kunststoffprodukten, VDI-Richtlinie 3822

Einleitung

Kunststoffprodukte werden unter der Berücksichtigung wirtschaftlicher Aspekte für einen funktionellen, sicheren und gefahrlosen Einsatz während der gesamten vorgesehenen Betriebsdauer konzipiert und hergestellt. Trotz sorgfältiger Auslegung, Planung und Produktion lassen sich Schäden und Fehler an Kunststoffprodukten nicht grundsätzlich vermeiden. Diese Schäden und Fehler gilt es zu analysieren, um die Ursachen für schadhafte Veränderungen bei Werkstoffen und Produkten bis hin zum Versagen (siehe Bruch) aufzudecken. Das ist das Fachgebiet der Schadensanalyse.

Gezielte Maßnahmen zur Schadensabhilfe und -verhütung können nur dann eingeleitet werden, wenn die Schadensursachen und Fehlereinflüsse durch systematische Untersuchungen aufgeklärt werden. Daher ist eine Hauptaufgabe der Schadensanalyse die Auswahl geeigneter Untersuchungsverfahren und die wissenschaftlich fundierte, zusammenfassende Auswertung der Einzelergebnisse [1–3]. Eine Anleitung zur Durchführung von Schadensanalysen liefert die Richtlinie VDI 3822 "Schadensanalyse".

Im Rahmen dieser Richtlinie wird in einer aus zehn Blättern bestehenden Reihe auf die Schäden an thermoplastischen Kunststoffprodukten eingegangen: VDI 3822 Blatt 2.1.x "Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten". Die Autoren waren federführend für die Erarbeitung des Blatts "Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung" (VDI 3822 Blatt 2.1.4) verantwortlich.

Typische Schadensbilder, die an thermoplastischen Bauteilen oder Produkten auftreten, werden in diesem Beitrag anhand praktischer Beispiele beschrieben.

Schadensanalyse in Anlehnung an die VDI 3822

Die systematische Vorgehensweise (siehe: Schadensanalyse, Grundlagen) bei der Durchführung von Schadensanalysen an Kunststoffprodukten (d. h. Werkstoffe, Halbzeuge und Bauteile) ist unerlässlich für deren Erfolg [4]. Im Grundlagenblatt der VDI 3822 ist diese Vorgehensweise beschrieben und skizziert [5].

Dabei wird zunächst vom schadhaften Produkt und den von außen sichtbaren augenscheinlichen Phänomenen (z. B. Risse, Deformationen, Verfärbungen, Brüche, Oberflächenanomalien) ausgegangen.

Nach einer umfassenden Schadensbeschreibung und Bestandsaufnahme erfolgt unter Berücksichtigung des Schadensumfelds die Aufstellung von Schadenshypothesen bzw. die Entwicklung von Szenarien. Daraus leitet sich die Auswahl geeigneter Analysemethoden ab. Auf der Basis der gewonnenen Untersuchungsergebnisse werden die Hypothesen verifiziert, die Schadensursachen ermittelt und Maßnahmen zur Schadensabhilfe eingeleitet bzw. vorgeschlagen.

Der Schadensbericht umfasst die für die Ursachenermittlung wichtigen Einzelheiten, die durch Bilder und Messergebnisse dokumentiert werden.

Schäden an thermoplastischen Kunststoffprodukten

Schäden an thermoplastischen Kunststoffprodukten können durch Fehler in der Konstruktion (inklusive der Umsetzung von Anforderungen), im Werkstoff, in der Verarbeitung und während der Nutzung entstehen. Entsprechend diesem Bild wurde die Richtlinienreihe VDI 3822 Blatt 2.1.x strukturiert [6–15].

Dabei sind die häufigsten Versagensursachen in Fehlern, die bereits während der Entwicklung und Fertigung aufgetreten sind, begründet. Ein vergleichsweise geringer Anteil der Kunststoffschäden sind dagegen auf Beanspruchung, Umgebungseinflüsse und Alterung zurückzuführen.

In der Richtlinienreihe wurde den einzelnen Versagensursachen jeweils ein separates Blatt gewidmet. Drei Richtlinien beschreiben dabei mögliche Ursachen, die bereits vor der Nutzung auftreten können (Konstruktion, Verarbeitung und Werkstoff bzw. Werkstoffauswahl [6–8]). Sechs weitere Richtlinien stellen die Versagensursachen dar, die während der Nutzung entstehen. Dabei wird zwischen den einzelnen Beanspruchungsarten mechanische, thermische, tribologische, mediale, mikrobielle und Witterungsbeanspruchung unterschieden [9–14]. Zur Durchführung von Schadensanalysen an Kunststoffprodukten stehen zahlreiche instrumentelle Analysemethoden zur Verfügung. Diese werden in einer ergänzenden Richtlinie erläutert [15].

Schäden durch fehlerhafte Konstruktion

Häufig ist es so, dass Kunststoffbauteile vormals aus metallischen Werkstoffen gefertigt wurden und somit konstruktiv reine Substituenten darstellen. Wenn dabei die Gestaltungsregeln für Kunststoffbauteile keine Berücksichtigung finden und keine werkstoffgerechte Anpassung oder Neuentwicklung der Bauteile erfolgte, kann eine fehlerhafte Konstruktion ursächlich für das Versagen von Kunststoffbauteilen sein.

In der VDI-Richtlinie 3822 Blatt 2.1.1 Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Konstruktion werden u. a. Gestaltungsregeln für Kunststoffbauteile aufgeführt [6]. Die wichtigsten Gestaltungsregeln sind:

- Wanddicken so dünn wie möglich auslegen und gleiche Wanddicken vorsehen,

- Masseanhäufungen und ebene Flächen vermeiden,

- Ecken und Kanten mit Radien versehen,

- Hinterschneidungen vermeiden und

- ausreichende Konizitäten vorsehen.

In Bild 1 ist der Ausschnitt eines im Spritzgießverfahren hergestellten Bauteils aus einem Polycarbonat/Acrylnitril-Butadien-Styrol (Kurzzeichen: PC/ABS)-Blend dargestellt. Dieses Bauteil weist eine komplexe Geometrie mit Wanddickensprüngen, Versteifungsrippen und kleinen Radien auf. Es lassen sich Vertiefungen auf der Oberfläche dieses Formteils erkennen (in Bild 1 mit roten Pfeilen markiert). Diese Vertiefungen stellen Einfallstellen in den Bereichen von Materialanhäufungen dar und lassen sich durch die während des Abkühlprozesses auftretende Materialschwindung begründen. Die Einfallstellen sind meist augenscheinlich sichtbar. Sie lassen sich durch eine kunststoffgerechte Konstruktion vermeiden, indem Masseanhäufungen vermieden werden.

Befindet sich die Lage des Anschnitts in Bereichen geringerer Wandstärke, kann nach der Formfüllung der Nachdruck nicht mehr wirken, da hier die Formmasse bereits erstarrt ist. Es sollte eine Verlegung des Anschnitts hin zur höheren Wandstärke erfolgen.

| Bild 1: | Einfallstellen in einem spritzgegossenen PC/ABS-Bauteil im Bereich großer Wandstärken (Versteifungsrippen) |

Schäden durch fehlerhafte Verarbeitung

Eines der häufigsten Verarbeitungsverfahren für thermoplastische Kunststoffe ist das Spritzgießen. Zahlreiche Fehlerquellen sind hier in der Druck- und Temperaturführung im Zylinder und im Werkzeug zu finden. Eine falsch gewählte Strömungsgeschwindigkeit und eine zu hohe Scherbeanspruchung der Schmelze im Verarbeitungsprozess kann ebenfalls schadensursächlich sein.

In Bild 2 ist als ein Fehler am Anschnitt der Schallplatteneffekt dargestellt. Der Schallplatteneffekt trat an einem Polyoxymethylen (Kurzzeichen: POM)-Bauteil infolge einer zu hohen Abkühlgeschwindigkeit auf. Die Randschicht wird eingefroren und kann nicht mehr an der Werkzeugwand befördert werden. Die folgende Schmelze umströmt diesen Bereich und erstarrt ebenfalls an der Wand. Es werden Rillen bzw. Kerben an der Oberfläche gebildet. Aufgrund der starken Abkühlung ist die Masse erstarrt und in der Nachdruckphase können die Rillen nicht mehr geschlossen werden.

| Bild 2: | Fehler am Anschnitt – Schallplatteneffekt um einem Punktanschnitt an einem POM-Bauteil |

Wenn der Anschnitt in einem stark auf Zug beanspruchten Bereich des Bauteils liegt, kann in den Rillen eine Kerbwirkung hervorgerufen werden, die dann zum Versagen durch Rissbildung oder durch Bruch des Bauteils führen wird.

Der Schallplatteneffekt kann verhindert werden, indem die Einspritzgeschwindigkeit und der Druck, mit dem die Masse in die Form gefüllt wird, sowie die Schmelze- bzw. Werkzeugtemperatur erhöht werden.

In Bild 3 sind Hohlräume mit zerklüfteten Oberflächen im Werkstoffinneren dargestellt. Die zerklüfteten Oberflächen sind ein Indiz dafür, dass im Inneren dieser Hohlräume ein Unterdruck bis hin zum Vakuum vorherrscht. Dieses Phänomen wird als Vakuolen bezeichnet. Vakuolen treten in Bereichen von Werkstoffanhäufungen auf, wenn bei der Formfüllung die Außenschicht bereits erstarrt ist und sich das Zentrum noch im schmelzeflüssigen Zustand befindet. Verarbeitungsbedingte Ursachen für die Entstehung von Vakuolen sind z. B. eine zu niedrige Werkzeugtemperatur, ein zu geringer effektiver Nachdruck oder eine zu kurze Nachdruckzeit.

| Bild 3: | Vakuolen in einem spritzgegossenen POM-Bauteil im Bereich großer Wandstärken |

Schäden infolge einer fehlerhaften Werkstoffauswahl oder durch Fehler im Werkstoff

Die richtige Werkstoffauswahl spielt eine wichtige Rolle bei der erfolgreichen Anwendung von Kunststoffen als Konstruktionswerkstoffen. Die Werkstoffauswahl wird dabei in der Regel anhand von Tabellenwerken und Werkstoffdatenblättern getroffen. Die Kennwerte, die in diesen Datenblättern enthalten sind, werden mit Hilfe standardisierter Prüfverfahren an eigens für die Kennwertermittlung gefertigten und optimierten Prüfkörpern ermittelt [16]. Bauteile hingegen unterliegen einen komplexen Beanspruchungsregime und weisen meist andere Wandstärken sowie geometrische Besonderheiten auf. Somit ist die eigentliche Beanspruchbarkeit des Bauteils nicht identisch mit der Beanspruchung, die zur Kennwertermittlung am Prüfkörper erfolgte. Das ist bei der Werkstoffauswahl ebenso zu berücksichtigen wie das Kriech-, Relaxations- und Alterungsverhalten von Kunststoffen.

Das Eigenschaftsprofil der Kunststoffe wird zum einen durch den Polymerwerkstoff selbst aber auch durch die Zuschlagstoffe bestimmt. Zu den Zuschlagstoffen zählen die Füll- und Verstärkungsstoffe sowie die Additive, wie z. B. Stabilisatoren oder Verarbeitungshilfsmittel.

Werkstoffliche Fehler beinhalten auch sowohl Fehler im Polymerwerkstoff als auch in den Zuschlagstoffen.

Bei stark hygroskopisch wirkenden Kunststoffen, wie z. B. Polyamide, hat eine ungenügende Vortrocknung und eine unzureichende Entgasung während des Verarbeitungsprozesses eine Blasenbildung im Werkstoffinneren zur Folge (siehe: Gasblasen). Die Blasen sind im Gegensatz zu den Vakuolen über die gesamte Wandstärke verteilt und besitzen eine glatte, meist glänzende Oberfläche (vergleiche Bild 4).

| Bild 4: | Blasen in einem Bauteil aus PA6 mit Mineralfüllung aufgrund unzureichender Vortrocknung |

Schäden, die im Gebrauch auftreten

Beanspruchungen, die während des Gebrauchs der Kunststoffbauteile auftreten, können diverse Schadensbilder hervorrufen.

Infolge einer rein mechanischen Beanspruchung kommt es z. B. zur Deformation, zur Weißfärbung, zur Rissbildung oder gar zum Bruch.

Meist ist die mechanische Beanspruchung jedoch ein Indikator für Schäden, die durch andere Beanspruchungsarten bzw. durch fehlerhafte Verarbeitung, Konstruktion oder Material oder durch eine falsche Materialauswahl hervorgerufen werden. In diesen Fällen ist die Höhe der mechanischen Beanspruchungen vergleichsweise niedrig. Wenn sich die eigentliche Schadensursache auf mechanische Beanspruchung zurückführen lässt, dann erfolgte das Versagen durch Überbeanspruchung bzw. durch Missbrauch.

Schäden durch thermische Beanspruchungen lassen sich z. B. durch Deformationen bis hin zum Verlust der geometrischen Kontur, durch Verfärbungen, Glanzänderungen oder Ausblühungen erkennen.

Tribologische Beanspruchungen zeigen sich in Kratzern, Riefen, Rattermarken, Wanddickenreduktionen infolge von Materialabtrag oder in Änderungen des Glanzes.

Die zerkratzte Oberfläche eines Bauteils aus PE-LD ist in Bild 5 dargestellt. In diesem Falle führte die Reibung mit einem härteren Reibpartner zur partiellen Abrasion des Materials. Die optische Erscheinung des Bauteils ist infolge eines Glanzverlustes (siehe: Glanzmessung) stark beeinträchtigt.

| Bild 5: | Oberfläche eines Behälters aus PE-LD mit starken Gebrauchsspuren (Kratzer infolge tribologischer Beanspruchung) |

Die mediale Beanspruchung von Kunststoffprodukten führt z. B. zur Verfärbung, zum Transparenzverlust, zur Reduktion mechanischer Eigenschaften oder zum Glanzverlust, d. h. zur Zunahme an Rauheit. Es wird hierbei unterschieden, ob es sich um eine reine mediale Beanspruchung handelt oder ob der Medienkontakt in Verbindung mit der Wirkung äußerer oder innerer mechanischer Spannungen auftritt. Weiterhin wird bei der Medieneinwirkung zwischen physikalischer (Quellung (siehe: Wasseraufnahme) und Extraktion) und chemischer (molekularer Abbau) Medieneinwirkung differenziert.

Ein Beispiel für Schäden infolge von witterungsbedingter Beanspruchung ist in Bild 6 gegeben. Ein Deckel aus PE-LD, der auf einer Papphülse fixiert war und der hinter Fensterglas über einen Zeitraum von ca. fünf Jahren der direkten Sonneneinstrahlung ausgesetzt war, zeigt Vergilbungen und Rissbildungen. Geringfügige mechanische Beanspruchungen führen bei diesem im unbewitterten Zustand sehr flexiblen und deformationsfähigen Werkstoff zum Sprödbruchversagen (siehe: Brucharten). Der PE-LD-Deckel, der auf der Unterseite der Papphülse fixiert war und somit der Sonneneinstrahlung nicht ausgesetzt war, ist ungeschädigt. Die Sonneneinstrahlung führt infolge von Vernetzungen, Kettenabbau, Spannungsrissbildung (siehe: Spannungsrissbeständigkeit) oder des Abbaus von Schlagzähmodifikatoren zu einer Versprödung des Materials.

| Bild 6: | Versprödung und Vergilbung eines Deckels aus PE-LD nach fünfjähriger Sonnenbestrahlung hinter Fensterglas |

Die Besiedelung durch Mikroorganismen führt zu einer Verfärbung des Werkstoffs, zu Glanzverlust, Trübung oder zu einer Zunahme der Rauigkeit. Im Falle der Besiedelung mit Pilzen lassen sich kreisrunde rote oder schwarze Verfärbungen beobachten (vergleiche Bild 7).

| Bild 7: | Besiedelung von Schimmelpilzen in einer Silikonfuge an einem Waschbecken |

Zusammenfassung

Kunststoff-Schadensanalysen dienen der Ermittlung von Versagensursachen von Kunststoffbauteilen oder -produkten, woraus sich gezielte Maßnahmen zur Schadensabhilfe und -verhütung einleiten lassen. Ein weiteres Ziel der Schadensanalyse ist es, für ein technisches Erzeugnis ein Optimum aus Werkstoff-, Konstruktions-, Fertigungs- und Bauteileigenschaften unter Kostengesichtspunkten zu finden. Eine Schadensabhilfe und -verhütung kann nur dann erfolgen, wenn die Schadensursachen und Fehlereinflüsse durch systematische Untersuchungen aufgeklärt werden. Schadensanalysen dienen somit den Verbesserungen bei der Werkstoffentwicklung, der Werkstoffauswahl, der Konstruktion, der Fertigung und der Betriebsweise.

Siehe auch

- Bruchverhalten – Grundlagen

- Bruchentstehung

- Brucharten

- Bruchverhalten von Kunststoffbauteilen

- Kunststoffbauteil

- Mikroschädigungsgrenze

- Sprödbruchfördernde Faktoren

Literaturhinweise

| [1] | Kotter, I., Grellmann, W.: Schadensanalyse an Kunststoffprodukten – Beispiele aus der Praxis, In: Borsutzki, M. Moginger, G. (Hrsg.): Fortschritte in der Werkstoffprüfung für Forschung und Praxis; Tagung Werkstoffprüfung 2012, Bad Neuenahr-Ahrweiler, 06.–07. Dezember 2012, Verlag Stahleisen GmbH Düsseldorf (2012), Tagungsband S. 317–322 (ISBN 978-3-514-00794-9; siehe AMK-Büchersammlung unter M 24) |

| [2] | Kotter, I., Grellmann, W.: Failure Analysis of Thermoplastic Products – Practical Examples, 15. Internationale Fachtagung "Polymerwerkstoffe 2012", Halle (Saale), 12.–14. September 2012, Tagungsband (CD-ROM), P 37, S. 1–10 |

| [3] | Kotter, I., Grellmann, W.: Die Fraktographie als Hilfsmittel in der Schadensanalyse – Möglichkeiten und Grenzen. 14. Problemseminar "Deformation und Bruchverhalten von Kunststoffen", Merseburg, 25.–27. Juni 2014, Tagungsband S. 18–26 |

| [4] | Kotter, I., Grellmann, W.: Schadensanalyse an Kunststoffprodukten – Die VDI-Richtlinie in der praktischen Anwendung; 23. Fachtagung "Technomer 2009", Chemnitz, 14.–15. November 2013, Tagungsband (CD-ROM), KP V 8.6 1–6 (ISBN 978-3-939382-11-9) |

| [5] | VDI 3822: Schadensanalyse – Grundlagen und Durchführung einer Schadensanalyse (2023-12) |

| [6] | VDI 3822 Blatt 2.1.1: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Konstruktion (2024-06) |

| [7] | VDI 3822 Blatt 2.1.2: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Verarbeitung (2024-06) |

| [8] | VDI 3822 Blatt 2.1.3: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch fehlerhafte Werkstoffauswahl und Fehler im Werkstoff (2024-06) |

| [9] | VDI 3822 Blatt 2.1.4: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mechanische Beanspruchung (2024-06) |

| [10] | VDI 3822 Blatt 2.1.5: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch thermische Beanspruchung (2024-06) |

| [11] | VDI 3822 Blatt 2.1.6: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch tribologische Beanspruchung (2024-07) |

| [12] | VDI 3822 Blatt 2.1.7: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mediale Beanspruchung (2024-07) |

| [13] | VDI 3822 Blatt 2.1.8: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch Witterungsbeanspruchung (2024-07) |

| [14] | VDI 3822 Blatt 2.1.9: Schadensanalyse – Schäden an thermoplastischen Kunststoffprodukten durch mikrobielle Beanspruchung (2012-01) |

| [15] | VDI 3822 Blatt 2.1.10: Schadensanalyse – Bedeutende instrumentelle Analysemethoden für die Schadensanalyse an Kunststoffprodukten (2024-07) |

| [16] | Grellmann, W., Seidler, S.: Mechanical and Thermomechanical Properties of Polymers. Landolt-Börnstein, Volume VIII/6A3, Springer Verlag, Berlin (2014), (ISBN 978-3-642-55165-9; siehe AMK-Büchersammlung unter A 16) |