Schlagbeanspruchung Kunststoffe: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 18: | Zeile 18: | ||

|width="180px" valign="top"|● > 10<sup>2</sup> | |width="180px" valign="top"|● > 10<sup>2</sup> | ||

|valign="top"| – | |valign="top"| – | ||

|elastische bzw. elastisch-plastische Spannungswellen mit Schallausbreitungsgeschwindigkeit | |elastische bzw. elastisch-plastische Spannungswellen mit [[Schallgeschwindigkeit|Schallausbreitungsgeschwindigkeit]] | ||

|} | |} | ||

| Zeile 30: | Zeile 30: | ||

==Abhängigkeit der dynamischen Streckgrenze von der Deformationsgeschwindigkeit== | ==Abhängigkeit der dynamischen Streckgrenze von der Deformationsgeschwindigkeit== | ||

Mit der Zunahme der Deformationsgeschwindigkeit bzw. der Abnahme der Versuchs- oder Prüfzeit tritt ein Übergang vom isothermen zum adiabatischen Versuchsablauf auf, da innerhalb der kurzen Versuchsdauer die entstehende Wärme nicht mehr an die Umgebung abgeführt werden kann. Infolge dieses Sachverhaltes steigen die [[Werkstoffkennwert|Kennwerte]] der dynamischen Streckgrenze (siehe auch: statische [[Streckspannung|Streckgrenze]]), die [[Zugfestigkeit]] als auch der [[Elastizitätsmodul]] an ('''Bild 2'''), wogegen die Verformungskennwerte eine Abnahme zeigen. Eine besondere Bedeutung hat hier die Verringerung der Schlagzähigkeit, wodurch der verformungslose kritische [[Brucharten|Sprödbruch]] begünstigt wird. | Mit der Zunahme der Deformationsgeschwindigkeit bzw. der Abnahme der Versuchs- oder Prüfzeit tritt ein Übergang vom isothermen zum adiabatischen Versuchsablauf auf, da innerhalb der kurzen Versuchsdauer die entstehende Wärme nicht mehr an die Umgebung abgeführt werden kann. Infolge dieses Sachverhaltes steigen die [[Werkstoffkennwert|Kennwerte]] der dynamischen Streckgrenze (siehe auch: statische [[Streckspannung|Streckgrenze]]), die [[Zugfestigkeit]] als auch der [[Elastizitätsmodul]] an ('''Bild 2'''), wogegen die Verformungskennwerte eine Abnahme zeigen. Eine besondere Bedeutung hat hier die Verringerung der Schlagzähigkeit (siehe: [[Schlagbiegeversuch]]), wodurch der verformungslose kritische [[Brucharten|Sprödbruch]] begünstigt wird. | ||

[[Datei:Schlagbeanspruchung_Kunststoffe-2.JPG|350px]] | [[Datei:Schlagbeanspruchung_Kunststoffe-2.JPG|350px]] | ||

| Zeile 48: | Zeile 48: | ||

* [[Zugversuch Eigenspannungen Orientierungen|Eigenspannungen]] im [[Prüfkörper]] oder [[Kunststoffbauteil|Bauteil]], | * [[Zugversuch Eigenspannungen Orientierungen|Eigenspannungen]] im [[Prüfkörper]] oder [[Kunststoffbauteil|Bauteil]], | ||

* [[Kerb]]en und scharfe Kanten und | * [[Kerb]]en und scharfe Kanten und | ||

* innere Lunker, [[Mikroporen]], Porositäten und [[Riss]]e. | * innere Lunker ([[Gasblasen]], [[Vakuolen]], [[Mikroporen]]), Porositäten und [[Riss]]e. | ||

[[Datei:Schlagbeanspruchung_Kunststoffe-3.JPG|600px]] | [[Datei:Schlagbeanspruchung_Kunststoffe-3.JPG|600px]] | ||

| Zeile 60: | Zeile 60: | ||

* die Morphologie und [[Mikroskopische Struktur|Struktur]] der Werkstoffe, | * die Morphologie und [[Mikroskopische Struktur|Struktur]] der Werkstoffe, | ||

* eingefrorene [[Zugversuch Eigenspannungen Orientierungen|Orientierungen]] oder Orientierungen von Füllstoffen, | * eingefrorene [[Zugversuch Eigenspannungen Orientierungen|Orientierungen]] oder Orientierungen von [[Teilchengefüllte Kunststoffe#Technisch genutzte Füllstoffe|Füllstoffen]], | ||

* der [[Kristallinität]]sgrad und | * der [[Kristallinität]]sgrad und | ||

* die [[Sphärolithische Struktur|Sphärolithgröße]] bei teilkristallinen [[Kunststoffe]]n. | * die [[Sphärolithische Struktur|Sphärolithgröße]] bei teilkristallinen [[Kunststoffe]]n. | ||

| Zeile 70: | Zeile 70: | ||

Die üblicherweise bei [[Kunststoffe]]n zur Charakterisierung der Schlagzähigkeit eingesetzten Prüfverfahren liegen im Bereich von 1 bis 10 m s<sup>-1</sup> und werden mit folgenden Methoden realisiert, wobei verschiedene technische Ausführungsvarianten existieren: | Die üblicherweise bei [[Kunststoffe]]n zur Charakterisierung der Schlagzähigkeit eingesetzten Prüfverfahren liegen im Bereich von 1 bis 10 m s<sup>-1</sup> und werden mit folgenden Methoden realisiert, wobei verschiedene technische Ausführungsvarianten existieren: | ||

* [[Schlagbiegeversuch]] | * [[Schlagbiegeversuch]] und [[Kerbschlagbiegeversuch]], | ||

* [[Schlagzugversuch]] und [[Kerbschlagzugversuch]], | |||

* [[Schlagzugversuch]], | |||

* [[Instrumentierter Kerbschlagbiegeversuch]], | * [[Instrumentierter Kerbschlagbiegeversuch]], | ||

* [[Instrumentierter Kerbschlagzugversuch]] und | * [[Instrumentierter Kerbschlagzugversuch]] und | ||

| Zeile 92: | Zeile 91: | ||

|-valign="top" | |-valign="top" | ||

|[1] | |[1] | ||

|Grellmann, W.: Schlagartige Beanspruchung. In: Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 158−168, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | |[[Grellmann,_Wolfgang|Grellmann, W.]]: Schlagartige Beanspruchung. In: Grellmann, W., [[Seidler,_Sabine|Seidler, S.]] (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 158−168, (ISBN 978-3-446-44350-1; siehe [[AMK-Büchersammlung]] unter A 18) | ||

|} | |} | ||

[[Kategorie:Geschwindigkeit]] | [[Kategorie:Geschwindigkeit]] | ||

[[Kategorie:Schlagversuche]] | |||

Version vom 13. August 2019, 08:56 Uhr

| Ein Service der |

|---|

|

| Polymer Service GmbH Merseburg |

| Tel.: +49 3461 30889-50 E-Mail: info@psm-merseburg.de Web: https://www.psm-merseburg.de |

| Unser Weiterbildungsangebot: https://www.psm-merseburg.de/weiterbildung |

| PSM bei Wikipedia: https://de.wikipedia.org/wiki/Polymer Service Merseburg |

Schlagbeanspruchung, Kunststoffe

Bedeutung hoher Deformationsgeschwindigkeiten

Beim Einsatz von Kunststoffen oder Verbundwerkstoffen in Maschinen oder Fahrzeugen, bei Explosionen, in Crashsituationen oder auch bei der Hochgeschwindigkeitsbearbeitung dieser Werkstoffe können schlagartige Krafteinwirkungen auftreten, die zumeist lokal stark erhöhte Deformationsgeschwindigkeiten hervorrufen und durch das Vorhandensein von Spannungsspitzen an scharfen Kerben und/oder niedrige Temperaturen zusätzlich verstärkt werden [1].

Da bei Kunststoffen die molekularen Relaxationsmechanismen eine hinreichende Reaktionszeit erfordern, wird bei hohen Schlaggeschwindigkeiten oder sehr niedrigen Temperaturen das Festigkeits-, Deformations- und Bruchverhalten signifikant verändert, da die erforderliche Zeit zur Reaktion des Werkstoffes auf die Schlagbeanspruchung nicht zur Verfügung steht. Entscheidend für die Auswirkung der Schlagbeanspruchung auf den Werkstoff ist somit die erzeugte Dehngeschwindigkeit dε/dt bzw. die charakteristische Einwirkungszeit.

Einteilung der Prüfverfahren nach der Versuchszeit und der Deformationsgeschwindigkeit

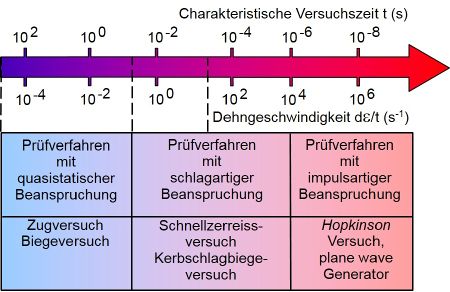

Grundsätzlich ordnet man die schlagartigen Prüfverfahren über die Schlagfrequenz bzw. die Versuchszeit oder die Dehngeschwindigkeit wie folgt ein (siehe auch Bild 1):

| ● 10-1 – 10 s-1 oder Hz | – | schlagartiger Beanspruchung |

| ● > 102 | – | elastische bzw. elastisch-plastische Spannungswellen mit Schallausbreitungsgeschwindigkeit |

| Bild 1: | Zuordnung der Prüfverfahren zur Versuchszeit bzw. Deformationsgeschwindigkeit |

Abhängigkeit der dynamischen Streckgrenze von der Deformationsgeschwindigkeit

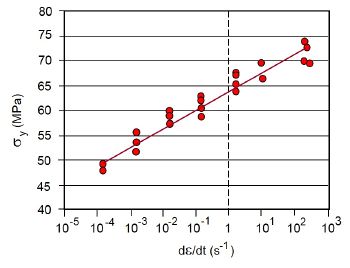

Mit der Zunahme der Deformationsgeschwindigkeit bzw. der Abnahme der Versuchs- oder Prüfzeit tritt ein Übergang vom isothermen zum adiabatischen Versuchsablauf auf, da innerhalb der kurzen Versuchsdauer die entstehende Wärme nicht mehr an die Umgebung abgeführt werden kann. Infolge dieses Sachverhaltes steigen die Kennwerte der dynamischen Streckgrenze (siehe auch: statische Streckgrenze), die Zugfestigkeit als auch der Elastizitätsmodul an (Bild 2), wogegen die Verformungskennwerte eine Abnahme zeigen. Eine besondere Bedeutung hat hier die Verringerung der Schlagzähigkeit (siehe: Schlagbiegeversuch), wodurch der verformungslose kritische Sprödbruch begünstigt wird.

| Bild 2: | Abhängigkeit der dynamischen Streckgrenze eines Blends aus Polycarbonat (Kurzzeichen: PC) und Acrylnitril-Butadien-Styrol (Kurzzeichen: ABS) von der Deformationsgeschwindigkeit |

Sprödbruchfördernde Einflussfaktoren

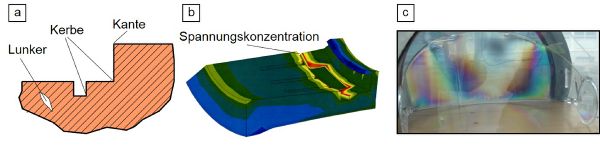

Speziell bei Kunststoffen existiert eine Vielzahl von prüftechnischen, herstellungs- und beanspruchungsbedingten und werkstoffseitigen Einflussfaktoren, welche sprödbruchfördernd auf den jeweiligen Kunststoff wirken. Diese prüf- und geometriebedingten Einflussfaktoren sind im Wesentlichen (siehe Bild 3):

- niedrige Prüf- oder Einsatztemperaturen,

- spannungsrissfördernde Umgebungsmedien,

- mehrachsige Spannungszustände und Spannungskonzentrationen (siehe: Bruchmechanik),

- Eigenspannungen im Prüfkörper oder Bauteil,

- Kerben und scharfe Kanten und

- innere Lunker (Gasblasen, Vakuolen, Mikroporen), Porositäten und Risse.

| Bild 3: | Geometrische Einflussfaktoren (a), Spannungskonzentrationen und mehrachsiger Spannungszustand (b) und Eigenspannungen in einem Motorradhelmvisier (c) |

Aufgrund dieser Einflussfaktoren wird die Prüfung bei schlagartiger Beanspruchung häufig an gekerbten oder angerissenen Prüfkörpern unter Variation der Prüfgeschwindigkeit und Prüftemperatur durchgeführt. Werkstoffseitige Einflussfaktoren sind z. B.:

- die Morphologie und Struktur der Werkstoffe,

- eingefrorene Orientierungen oder Orientierungen von Füllstoffen,

- der Kristallinitätsgrad und

- die Sphärolithgröße bei teilkristallinen Kunststoffen.

Hohe Orientierungen können bei amorphen Kunststoffen zu einer höheren und bei teilkristallinen Werkstoffen zu verminderter Schlagzähigkeit führen.

Prüfmethoden zur Charakterisierung der Zähigkeit bei Schlagbeanspruchung

Die üblicherweise bei Kunststoffen zur Charakterisierung der Schlagzähigkeit eingesetzten Prüfverfahren liegen im Bereich von 1 bis 10 m s-1 und werden mit folgenden Methoden realisiert, wobei verschiedene technische Ausführungsvarianten existieren:

- Schlagbiegeversuch und Kerbschlagbiegeversuch,

- Schlagzugversuch und Kerbschlagzugversuch,

- Instrumentierter Kerbschlagbiegeversuch,

- Instrumentierter Kerbschlagzugversuch und

- Instrumentierter Durchstoßversuch (Fallbolzenversuch).

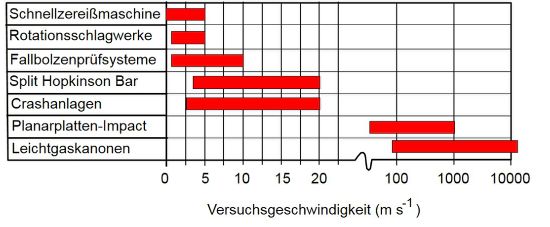

Bei Notwendigkeit höherer Prüfgeschwindigkeit entsprechend Bild 4 werden technisch anspruchsvollere Prüfmethoden eingesetzt (siehe Bild 1).

| Bild 4: | Übersicht über erreichbare Prüfgeschwindigkeiten bei Impactbelastung in Abhängigkeit von der Versuchsgeschwindigkeit |

Literaturhinweis

| [1] | Grellmann, W.: Schlagartige Beanspruchung. In: Grellmann, W., Seidler, S. (Hrsg.): Kunststoffprüfung. Carl Hanser Verlag, München (2015) 3. Auflage, S. 158−168, (ISBN 978-3-446-44350-1; siehe AMK-Büchersammlung unter A 18) |